Obecnie toczy się żywa dyskusja na temat sprawności energetycznej współczesnych linii produkcyjnych. Producenci systemów wciąż przedstawiają nowe pomysły, które mają przynieść poprawę. Jeden z pomysłów polega na wprowadzeniu większego stopnia automatyzacji, co może wydawać się zaskakujące. Idea polega na uwzględnieniu zużycia energii i lepszego zarządzania energią za pomocą rozbudowanej, połączonej sieci.

Dyrektywy sprawności energetycznej są opisane w standardach Unii Europejskiej, takiej jak dyrektywa EuP (energy using products). Nowe regulacje weszły w życie 1 stycznia 2015 roku, dalsze zmiany są planowane na styczeń 2017. Zostaną wówczas wprowadzone nowe klasy sprawności energetycznej, a przepisy obejmą również urządzenia mniejszej mocy. Celem jest obniżenie zużycia energii o dalsze 20% do roku 2020.

Energia elektryczna stanowi znaczną część kosztów produkcji, zatem wysiłki mające na celu zwiększenie sprawności energetycznej nie są niczym zaskakującym. Silniki w zakładach produkcyjnych odpowiadają za zużycie 46% energii elektrycznej, a pobór energii przez silnik odpowiada za około 90% kosztów jego utrzymania w całym czasie pracy. Silniki elektryczne są głównymi urządzeniami mocy w prawie wszystkich urządzeniach w naszych zakładach produkcyjnych i trudno sobie wyobrazić, aby miało się to zmienić.

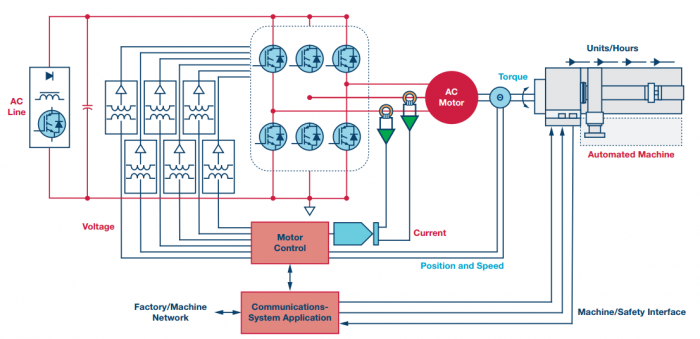

Z tego powodu trwają prace nad zwiększeniem sprawności energetycznej w celu obniżenia całkowitych kosztów. Obserwujemy również w przemyśle globalny trend dążenia do bardziej ekologicznej, oszczędnej produkcji w systemie połączonym siecią. Rys. 1. przedstawia schemat blokowy urządzenia mocy zgodnego z tymi założeniami.

Rys. 1. Schemat blokowy urządzenia mocy / serwomechanizmu podłączonego do sieci

Projekty nowych produktów wciąż tworzone są z myślą o poprawie wydajności i jakości systemu. Napędy elektryczne upowszechniły się w momencie, gdy dostępność pierwiastków ziem rzadkich stała się wystarczająca do konstrukcji magnesów. Silniki z magnesami trwałymi (PMSM) są nowym standardem, zastępując silniki bezszczotkowe (BLDC) w wielu obszarach. Obiektem badań jest również projekt silnika SynRM. Co więcej, silnik SynRM narzuca wysokie wymagania co do zakresu temperatury pracy zastosowanych elementów i wymaga nowych technik kontroli oraz stopni sterowników PWM. W pełni cyfrowa kontrola jest kluczowym wymaganiem stawianym przez wszystkie nowe systemy, ponieważ bez niej nie da się uzyskać zadanej specyfikacji.

Producenci elementów półprzewodnikowych podlegają trendom ustalanym przez producentów systemów. Wymagają oni innowacyjnych rozwiązań w obszarach akwizycji sygnałów, konwersji oraz kondycjonowania sygnałów. Sygnały lepszej jakości są przesyłane do układów przetwarzania, które następnie są w stanie wysterować szybsze pętle serwomechanizmów wyższymi napięciami. Wyższe napięcia w obwodach pośrednich wymagają solidniejszej izolacji urządzeń a także sterowników bramek w przypadku tranzystorów IGBT.

Ponadto, aby chronić urządzenia oraz użytkowników systemu przed wysokimi napięciami, wymaga się stosowania nowych, izolowanych modułów interfejsów gwarantujących stabilność systemu w dłuższej perspektywie. Następuje również udoskonalenie oprogramowania: nowe, szybsze algorytmy wykorzystują maksymalne możliwości bardziej wydajnych procesorów. Natomiast projektowanie z wykorzystaniem modeli (MBD) pozwala sparametryzować, zoptymalizować i przetestować system przed jego zbudowaniem.

Jasne jest, że sprawność energetyczna automatycznego systemu produkcji jest złożonym i wielowymiarowym zagadnieniem. Podczas optymalizacji sprawności energetycznej należy uwzględnić następujące rozwiązania:

- Po pierwsze, zwiększenie liczby jednostek konstruowanych / przetwarzanych przez system w ciągu godziny. Wymaga to stosowania nowych i bardziej dokładnych algorytmów, które zapewniają krótszy czas obliczeń i szybsze ustalenie pozycji narzędzi oraz zapewnienie szybszej pracy.

- Po drugie, opracowanie nowych komponentów – na przykład procesorów o wyższym stopniu integracji i wydajności, a przy tym zużywających mniej energii. Również nowych sterowników bramek, które można wprowadzić do istniejącego systemu – są one jednak projektowane z myślą o nowych wysokonapięciowych tranzystorach IGBT wykonanych z materiałów GaN (azotek galu) lub SiC (węglik krzemu).

- Po trzecie, maksymalizacja wykorzystania energii poprzez techniki oszczędzania energii w całym napędzie lub silniku, obniżenie strat w trybie nieaktywnym, oraz wykorzystanie energii odzyskiwanej w trakcie hamowania. Ostatnią techniką jest stworzenie rozbudowanej sieci łączącej moduły przetwarzania w zakładzie produkcyjnym.

Firma Analog Devices oferuje nowe komponenty, które stanowią odpowiedź na wymienione problemy. Dzięki nim możliwe jest uzyskanie optymalnej sprawności energetycznej:

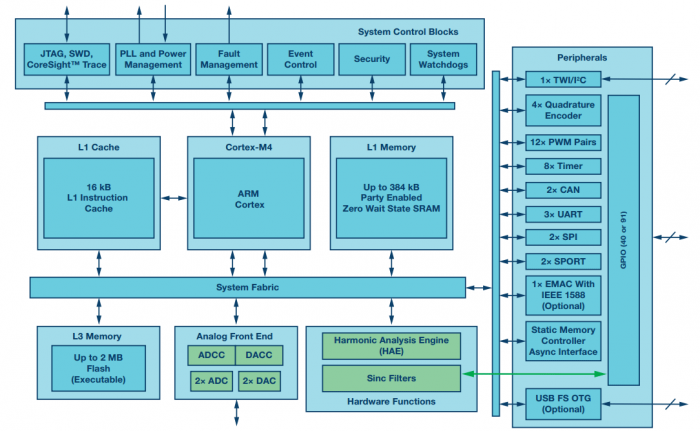

- Wydajne i energooszczędne procesory z rodziny ADSP-CM40x oparte na rdzeniu ARM Cortex-M4F. Pracują one z zegarem 240 MHz i mają dużą wewnętrzną pamięć – 2 MB Flash oraz 348 kB SRAM. Układ arytmetyczny z jednostką zmiennoprzecinkową jest w stanie szybko i dokładnie przeliczyć algorytmy oparte na modelach bez konwersji danych. Zawiera precyzyjne, wielokanałowe przetworniki analogowo-cyfrowe (ADC) o rozdzielczości 16 bitów (14 ENOB). Szybkie filtry wykorzystujące funkcję sinc z programowalnym współczynnikiem decymacji umożliwiają odtwarzanie sygnałów prądowych z modulacją sigma-delta. W połączeniu z szybkimi układami PWM pozwalają zwiększyć precyzję pętli prądowej serwomechanizmu. Silna integracja układów zmniejsza opóźnienia i całkowity czas obliczeń. Zintegrowana, elastyczna pamięć i układ do obliczania harmonicznych sieci (HAE – harmonics analysis engine) pozwalają na realizację nowych algorytmów. Przykładowym zastosowaniem są aktywne układy wejściowe, które odzyskują energię z szyny DC dla lokalnej sieci zasilania. Odpowiednie interfejsy umożliwiają łatwą integracje z istniejącymi sieciami przemysłowymi. Rysunek 2. przedstawia schemat blokowy procesora ADSP-CM408F.

- Rodzina izolowanych 16-bitowych przetworników analogowo-cyfrowych sigma-delta AD740x została ulepszona dzięki bardziej precyzyjnym elementom, zapewniając efektywną liczbę bitów (ENOB) na poziomie 14,2 oraz podwyższony stosunek sygnału do szumu. Pracują w szerokim zakresie częstotliwości i zapewniają odporność na impulsy napięcia do wartości 1250 V. Wysoka stabilność w obecności przepięć i wyładowań elektrostatycznych zapewnia długi czas pracy elementu. Zegar może być generowany wewnętrznie (model AD7402) lub doprowadzony z zewnątrz (model AD7403) Uzyskany z nich sygnał sigma-delta można skierować bezpośrednio do filtru sinc procesora ADSP-CM40x. Do rekonstrukcji sygnału nie jest zatem potrzebny dodatkowy układ FPGA. Dostępny jest również układ AD7405, który oferuje linie różnicowe w standardzie LVDS dla sygnału wyjściowego – użyteczne w przypadku ścieżek o znacznej długości.

- Ponadto nowe izolowane sterowniki bramek mogą współpracować zarówno z tranzystorami MOSFET, jak i IGBT. Zostały zaprojektowane specjalnie z myślą o półprzewodnikowych układach mocy wykonanych z GaN lub SiC.

- Nowe produkty zapewniające izolację dla typowych interfejsów cyfrowych: USB, CAN, RS-232 oraz LVDS zapewniają bezpieczeństwo izolacji. Opracowane rozwiązania są zgodne z ostrzejszymi normami dla izolatorów i zapewniają stabilność w długim okresie czasu.

Nowe komponenty pozwalają na lokalną oszczędność energii. Jednak pojedynczy inwerter nadal powoduje straty mocy: gdy znajduje się w stanie oczekiwania, bez funkcji oszczędzania energii wciąż pochłania znaczną moc. Większe i bardziej zintegrowane systemy produkcji pozwoliłyby odpowiednio rozplanować czasy poszczególnych operacji w zależności od okresów wysokiej aktywności. Tego rodzaju mechanizm oszczędzania energii byłby włączany, gdy urządzenie mocy nie jest wykorzystywane.

Obserwujemy ciągły rozwój poszczególnych systemów wykorzystujących przemysłowy Ethernet, który zastępuje standard Fieldbus o niższej przepustowości. W takim wypadku sieć przesyła nie tylko dane o bieżącym zadaniu, ale też o stanie postępów i synchronizacji całej linii produkcyjnej.

Rys. 2. Schemat blokowy przedstawiający architekturę procesora ADSP-CM40x

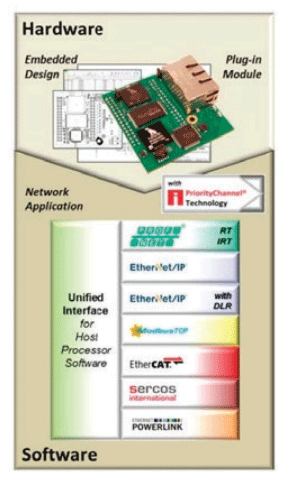

Procesor ADSP-CM40x umożliwia połączenie z siecią przemysłowego Ethernetu za pomocą modułu RapID opracowanego przez firmę Innovastic. Korzysta on z przełącznika sieciowego fido5000 opartego na rozwiązaniu REM (real-time Ethernet Multiprotocol). Moduł obsługuje najbardziej popularne standardy i protokoły spotykane w przemysłowych sieciach Ethernet: Powerlink, Modbus, EtherNet/IP (topologia DLR), Profinet RT/IRT, SERCOS oraz EtherCAT. Każdy z nich narzuca istotne wymagania pod względem pracy w czasie rzeczywistym i synchronizacji systemu. Rys. 3 przedstawia moduł oraz protokoły sieciowe obsługiwane przez stosy Innovastic.

Rys. 3. Moduł RapID oparty na przełączniku Ethernet REM fido5000

Dzięki opisanym ulepszeniom ADI pragnie promować realizację idei poprawy sprawności energetycznej linii produkcyjnych poprzez połączenie wysokiej jakości układów w sieć. Osiągnięcie ambitnych celów odnośnie precyzji i stopnia integracji nowych układów stanowi bazę dla innowacyjnych rozwiązań. Pozostawiamy użytkownikom szansę na przekształcenie tych idei w nowe pomysły – zarówno na poszczególne urządzenia, jak i rozwiązania systemowe – oraz możliwość udoskonalenia bieżącej implementacji za pomocą tych układów i modułów.

Stefan Hacker

Specjalista ds. systemów, Analog Devices