Proste sposoby na obniżenie kosztów produkcji PCB

Aby efektywnie wydawać pieniądze na produkcję obwodów drukowanych, warto poznać pewne szczegóły związane z procesem ich wytwarzania. I świadomie z tej wiedzy korzystać. Pozwala to w prosty sposób obniżyć koszty. W niniejszym artykule przedstawiamy podstawowe informacje na ten temat.

Podstawowym czynnikiem kształtującym koszt produkcji PCB są oczywiście właściwości konkretnego projektu. Nie każdy jednak zdaje sobie sprawę, że bardzo istotny wpływ na koszty może mieć także wydajność panelizacji.

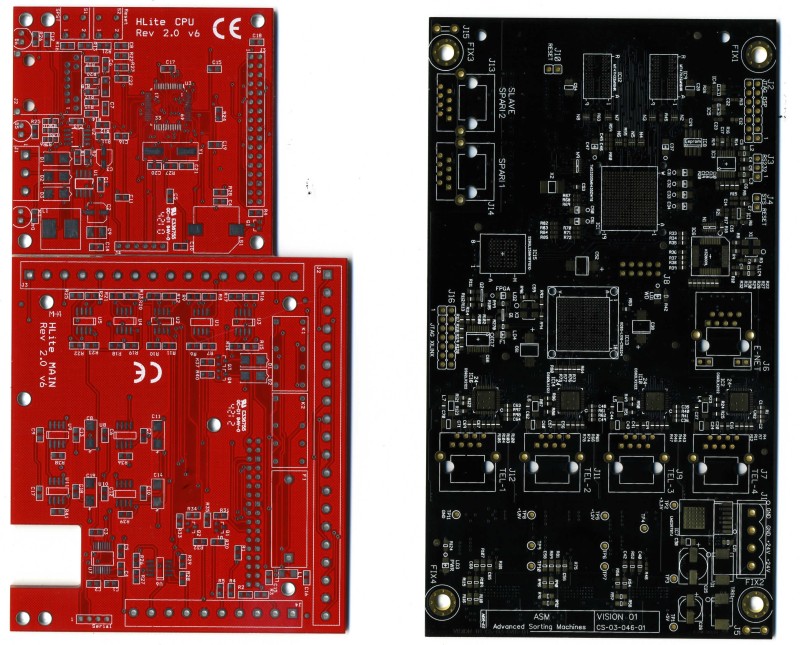

Producenci PCB na ogół nie wytwarzają jednostkowych płytek. Ze względu na automatyzację i powtarzalność korzystają z paneli materiału o zunifikowanych rozmiarach. Jeśli Twoja płytka nie jest zbyt duża, ani nie wymaga jakiegoś specjalnego procesu technologicznego, najprawdopodobniej znajdzie się u wytwórcy na jednym panelu z projektami innych klientów.

Warto pamiętać, że koszty produkcji pojedynczego panelu są mniej więcej stałe dla konkretnego ustawienia technologicznego. Jeśli pominąć koszty niepowtarzalne, w codziennej praktyce zależą jedynie od ceny materiałów i obróbki. Wynika z tego zasada ogólna: im więcej płytek zmieści się na panelu, tym niższy koszt jednostkowy płytki. Chociaż wydaje się to oczywiste, często zapomina się o tej regule podczas projektowania. Tymczasem, jeżeli wymiary naszego projektu bardzo się różnią od tego, co robią inni, koszty produkcji mogą znacząco wzrosnąć. Może się bowiem okazać, że naszą płytkę producent będzie musiał umieścić na osobnym panelu. Płytki o rozmiarach typowych łatwo ułożyć na jednym panelu, w ten sposób koszty jego wytworzenia rozkładają się na wielu klientów. To może dać spore oszczędności.

Jeśli jednak wymiary naszej płytki wymagają umieszczenia jej na osobnym panelu, kluczowe dla optymalizacji kosztów będzie uwzględnienie podczas projektowania kwestii wydajności panelizacji.

Po pierwsze należy starannie dobrać wielkość płytki, uwzględniając oferowane przez producenta panele. Jej wymiary powinny być całkowitym podzielnikiem długości i szerokości wybranego panelu, po odliczeniu koniecznych marginesów na brzegach panelu i odstępów między płytkami.

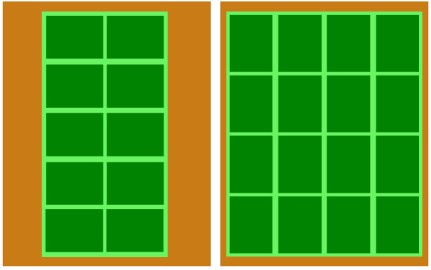

Po drugie – bardzo ważne jest ułożenie płytek na panelu. Na przykładowym rysunku widać, że obrócenie płytek o 90° pozwala zmieścić na jednym panelu 16 zamiast 10 płytek. To pieniądze dla Ciebie!

Dane o marginesach i odstępach oraz informacje na temat optymalnego ułożenia płytek powinien udostępniać producent. Wszelkie tego typu informacje oraz profesjonalną pomoc w zakresie panelizacji, sprawdzenia prawidłowości projektu oraz optymalizacji uzyska zawsze klient firmy Evatronix, dostarczającej precyzyjne obwody drukowane.

Kontakt: Łukasz Pliszczyński, lukasz.pliszczynski@evatronix.com.pl, tel. +48 33 499 59 43

Rapidise staje się światowym liderem w branży elektronicznej dzięki dziesięciokrotnemu wzrostowi przychodów

Rapidise staje się światowym liderem w branży elektronicznej dzięki dziesięciokrotnemu wzrostowi przychodów  Polska i Niemcy wzmacniają współpracę kolejową. Impuls dla rozwoju transgranicznej mobilności i sieci kolei dużych prędkości w UE

Polska i Niemcy wzmacniają współpracę kolejową. Impuls dla rozwoju transgranicznej mobilności i sieci kolei dużych prędkości w UE  Imec przedstawia 7-bitowy przetwornik analogowo-cyfrowy typu slope o częstotliwości 175 GS/s z masywnym przeplotem czasowym

Imec przedstawia 7-bitowy przetwornik analogowo-cyfrowy typu slope o częstotliwości 175 GS/s z masywnym przeplotem czasowym

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)