Zastosowania specjalistycznych tranzystorów RF w przemyśle ciepłowniczym

Wzmacniacze mocy na częstotliwości radiowe i mikrofalowe są podstawowym elementem wyposażenia w komunikacji sygnałami o dużej mocy, na przykład w stacjach bazowych telefonii komórkowej czy nadajnikach telewizyjnych.

Dokładnie odwrotnie, półprzewodnikowe komponenty radiowe są rzadko spotykane w dzisiejszych fabrykach czy na liniach produkcyjnych. Wkrótce ma się to jednak zmienić, wraz z wprowadzeniem nowej generacji tranzystorów RF wysokiego napięcia i wysokiej mocy, działających na częstotliwościach idealnie dobranych do odpowiednich procesów i operacji przemysłowych. Suszenie, utwardzanie, spawanie i zgrzewanie to procesy, które mogą znacząco zyskać dzięki wykorzystaniu fal radiowych zamiast energii cieplnej.

Jak wyjaśnia ten artykuł, najnowsze narzędzia ewaluacyjne do rozwijania wysokoenergetycznych komponentów radiowych znacząco ułatwiają projektantom z niewielkim doświadczeniem przejście ze starszego sprzętu mikrofalowego opartego o magnetron na półprzewodnikowe układy RF.

Zalety energii radiowej w porównaniu do technik cieplnych

Niektóre procesy cieplne wykorzystywane w dzisiejszym przemyśle niemal nie zmieniły się od całych dekad. Na przykład suszenie pożywienia, tkanin czy materiałów budowlanych powszechnie odbywa się przy pomocy pieca, w którym poddawane są one działaniu gorącego powietrza. Zgrzewanie i utwardzanie klejów często wymaga zastosowania ciśnienia w miejscu łączenia za pomocą rozgrzanej matrycy.

Jeśli obrabiany materiał ma wystarczająco wysoki współczynnik stratności dielektryczej, to mikrofale mogą podnieść jego temperaturę bez konieczności wystawiania go na oddziaływanie ciepła w postaci matrycy czy nawiewu, jak to pokazano na rysunku 1. Zastąpienie starego sprzętu grzewczego nowymi technikami radiowymi może przynieść operatorom przemysłowego sprzętu do suszenia, utwardzania czy zgrzewania szereg udogodnień:

- Czas podgrzewania jest od 2 do 20 razy krótszy, ponieważ ciepło generowane jest wewnątrz materiału.

- Skrócony czas ogrzewania z zewnętrznych źródeł oznacza mniejsze zniszczenie obrabianego materiału. Na przykład przy obróbce żywności podgrzewanie falami radiowymi zachowuje więcej substancji odżywczych niż podgrzewanie w piecu. Przy suszeniu z kolei wykorzystanie fal radiowych zmniejsza ryzyko pękania powierzchni.

- Ponieważ energia fal radiowych nie ogrzewa otaczającego obiekt powietrza, system przekazywania ciepła jest prostszy. Pozwala to na zastąpienie przetwarzania porcjami przez przetwarzanie w sposób ciągły, jak również na zmniejszenie zajmowanej powierzchni.

- Moc energii fal radiowych, które docierają do materiału, jak również czas ogrzewania podlegają precyzyjnej kontroli. Wykorzystując informacje z czujników wilgotności i temperatury, system kontrolujący proces może zatrzymać generację fal natychmiast po osiągnięciu zadanych parametrów.

Te udogodnienia powodują zmniejszenie zużycia energii, kosztów operacyjnych, wymagań konserwacyjnych oraz liczby usterek i przestojów. Na przykład suszenie bawełny od wilgotności 55% do wilgotności 9% przy pomocy fal radiowych wymaga 57% mniej energii niż duszenie powietrzem i 23% mniej energii niż suszenie pod ciśnieniem.

| Materiał | Współczynnik strat |

| Woda | 12 |

| Kukurydza z pola | 0,875 |

| Fenoplasty | 0,320 |

| Suche drewno | 0,150 |

| Papier | 0,057 |

| Piasek krzemionkowy | 0,020 |

| Krzemionka, szkło | 0,002 |

| Teflon | 0,001 |

Rys. 1 Współczynnik strat w dielektrykach dla różnych materiałów. Im wyższy współczynnik, tym łatwiejsze jest podgrzewanie za pomocą fal radiowych.

Łączenie plastiku to kolejna sytuacja, która znacznie zyskuje przy wykorzystaniu energii radiowej. Konwencjonalne topienie plastiku wymaga przyciśnięcia gorącej matrycy do dwóch powierzchni do czasu aż ich temperatura spowoduje, że się połączą. Muszą one następnie pozostać ściśnięte aż ostygną. Oznacza to, że najwyższa temperatura przykładana jest na powierzchni materiału a matryca musi na zmianę grzać się i stygnąć przy każdym połączeniu.

Podgrzewanie dielektryczne natomiast pozwala na stworzenie spawu zimną matrycą, której temperatura wzrośnie tylko nieznacznie podczas łączenia i szybko spadnie po jego wykonaniu. Ponieważ matryca jest zimna, najgorętszym miejscem jest połączenie dwóch płaszczyzn, gdzie temperatura jest najbardziej potrzebna. Obniża to koszty energetyczne i znacząco przyspiesza cały proces.

Rosnący rynek wymiany starych generatorów mikrofalowych

Ogromne oszczędności kosztów i korzyści operacyjne związane z wykorzystaniem energii radiowej stawiają tę technologię na znakomitej pozycji względem konkurencji, prowadząc do zastępowania pieców termicznych i innych urządzeń wykorzystujących energię cieplną. Energia mikrofalowa już jest wykorzystywana w procesach przemysłowych, na przykład do suszenia lub sterylizacji żywności. Zazwyczaj generatorem energii mikrofalowej w urządzeniach przemysłowych był magnetron, technologia wprowadzona do produkcji w latach 40. XX wieku. Magnetron to próżniowa wnęka – nieporęczne i ciężkie urządzenie.

Zmniejszenie masy i rozmiarów jest jedną z ważniejszych, ale nie jedyną korzyścią z używania tranzystorów półprzewodnikowych do generowania energii RF lub mikrofalowej.

Tranzystor oferuje znacznie lepszą kontrolę zarówno mocy wyjściowej, jak i częstotliwości. Niskiej klasy magnetron może być tylko albo w pełni włączony, albo wyłączony, ale nawet wysokiej klasy magnetron może kontrolować moc wyjściową jedynie powyżej 60% pełnej mocy. Natomiast tranzystor radiowy lub mikrofalowy zapewnia pełną kontrolę mocy wyjściowej w zakresie od <1% do 100%.

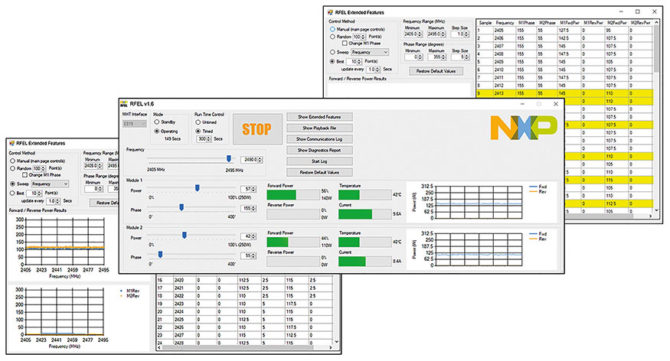

Półprzewodnikowy generator RF lub mikrofal oferuje również większe możliwości manipulacji częstotliwością. Rysunek 2. pokazuje efekt dostrajania częstotliwości tranzystora o znamionowej częstotliwości 2,45 GHz. W próbce materiału o mieszanym składzie różne składniki mogą mieć różny współczynnik strat dielektrycznych i generować ciepło przy różnych częstotliwościach. Dynamiczna zmiana częstotliwości w zakresie obsługiwanym przez tranzystor powoduje redystrybucję gorących i zimnych punktów w celu równomiernego nagrzewania całej próbki. Takie dynamiczne, procesowe przemiatanie częstotliwości nie jest możliwe w przypadku magnetronu.

Generowanie energii RF przez komponenty półprzewodnikowe oznacza również łatwiejszą instalację i obsługę urządzeń w fabryce. Zapewnia ono błyskawiczną reakcję na zmiany zapotrzebowania na moc i uruchamia się natychmiast, bez opóźnienia związanego z nagrzewaniem lub chłodzeniem.

Rys. 2. Oprogramowanie urządzenia laboratoryjnego RFEL firmy NXP pozwala na płynną zmianę częstotliwości i fazy w celu znalezienia takich nastaw, które najlepiej wykorzystają moc

Rys. 2. Oprogramowanie urządzenia laboratoryjnego RFEL firmy NXP pozwala na płynną zmianę częstotliwości i fazy w celu znalezienia takich nastaw, które najlepiej wykorzystają moc

Układ tranzystorowy wykorzystuje niezawodne, kompaktowe i wydajne zasilacze impulsowe działające z zasilacza niskiego napięcia. Aby uzyskać moc wyjściową 800 W, magnetron wymaga napięcia zasilania 4 kV, podczas gdy tranzystor mikrofalowy działa z bezpieczniejszego źródła 50 V.

Ponadto technologia półprzewodnikowa nie wymaga skomplikowanych mechanizmów sterowania elektromechanicznego i sekwencjonowania oraz nie jest wrażliwa na wibracje.

Przyczynia się to również do wysokiej niezawodności tranzystora. Żywotność wysokiej klasy magnetronu 915 MHz wynosi od 2000 do 6000 godzin lub do ośmiu miesięcy ciągłej pracy. Gdy magnetron wymaga wymiany lub serwisowania, operator fabryki może spodziewać się czasów przestojów od kilku godzin do kilku dni.

Żywotność tranzystora natomiast wynosi 100 lat i nie ulega pogorszeniu z upływem czasu. Nawet w przypadku wystąpienia awarii system wymiany elementów podczas pracy (ang. hot-swap) umożliwia szybką wymianę uszkodzonego tranzystora przy minimalnym czasie przestoju.

Wreszcie, system oparty na tranzystorze będzie mniejszy i lżejszy niż równoważna konstrukcja oparta na magnetronie: przy częstotliwości 915 MHz generator fal radiowych oparty na tranzystorze może być o połowę mniejszy i lżejszy niż układ magnetronowy.

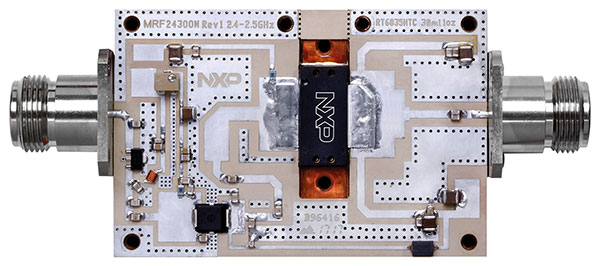

Rys. 3 Projekt wzorcowy wzmacniacza mocy NXP RFEP24-250 posiada trzy stopnie wzmocnienia i stanowi płytkę o wymiarach zaledwie 50 mm x 76 mm

Rys. 3 Projekt wzorcowy wzmacniacza mocy NXP RFEP24-250 posiada trzy stopnie wzmocnienia i stanowi płytkę o wymiarach zaledwie 50 mm x 76 mm

Nowe komponenty i narzędzia ułatwią implementację systemów przetwarzających energię radiową

Możliwości poprawy wyników projektowych po zastąpieniu magnetronu elementami półprzewodnikowymi są zrozumiałe. Ale czy łatwo jest projektantom urządzeń przemysłowych znaleźć komponenty i narzędzia, których potrzebują, aby spełnić określone wymagania dotyczące aplikacji?

Dostępność komponentów znacznie się poprawiła dzięki wprowadzeniu przez NXP Semiconductors szeregu tranzystorów mocy na częstotliwości radiowe, przeznaczonych do zastosowań grzewczych i procesowych. Co ważne, urządzenia NXP wykorzystują częstotliwości najbardziej istotne dla zastosowań przemysłowych:

- MRFX1K80H: 1 MHz do 400 MHz, moc 1800 W, urządzenie LDMOS 65 V, wydajność 76%

- MRF13750H: urządzenie LDMOS 915 MHz, 750 W, 50 V, wydajność 67%

- MRF24300N: 2,45 GHz, 300 W, urządzenie LDMOS 32 V, wydajność 60%

Wszystkie trzy urządzenia oferują wyższą gęstość mocy i lepsze marginesy bezpieczeństwa niż poprzednie generacje tranzystorów RF wysokiego napięcia, a zatem są w stanie zapewnić większą moc wyjściową w aplikacji. Tranzystory te, wyprodukowane w standardowej technologii LDMOS (ang. laterally-diffused metal-oxide semiconductor), mają znacząco niższe koszty produkcji w porównaniu z odpowiadającymi im tranzystorami RF konkurencji, wykonanymi z alternatywnego materiału półprzewodnikowego, azotku galu (GaN).

Teraz NXP obsługuje te urządzenia z pomocą nowego portfolio narzędzi dla tranzystorów energii radiowych, jak pokazano na rysunku 4. Zakres możliwości tych narzędzi spełnia wymagania zespołów projektowych o różnych poziomach doświadczenia w zakresie projektowania obwodów RF. Na najbardziej podstawowym poziomie NXP oferuje tranzystor wraz ze schematem obwodów. Urządzenie RF Energy Pallet (RFEP), pokazane na rysunku 3, dodaje sterowniki tranzystorów RF i obwód dopasowujący 50 Ω.

Rys. 4: Urządzenia laboratoryjne RFEL24-500 firmy NXP to w pełni zintegrowany system o dwóch wyjściach mocy 250 W, zaprojektowany tak, aby mogli go używać zarówno inżynierowie rozwiązań radiowych jak i inni inżynierowie

Rys. 4: Urządzenia laboratoryjne RFEL24-500 firmy NXP to w pełni zintegrowany system o dwóch wyjściach mocy 250 W, zaprojektowany tak, aby mogli go używać zarówno inżynierowie rozwiązań radiowych jak i inni inżynierowie

Ponadto RF Energy Module (RFEM) zawiera mikrokontroler z wbudowanym źródłem RF, czujniki mocy, prądu i temperatury, cyrkulator i sprzęgacz oraz interfejs poleceń. Pełną wersję systemu energii RF oferuje RF Energy Lab Box (RFEL). Zawiera ono zasilacz, radiator i wentylatory oraz zapewnia połączenie USB z komputerem, jak pokazano na rysunku 4. NXP oferuje też oprogramowanie sterujące urządzeniem RFEL z funkcjami autotuningu. Zapewnia ono znakomity pokaz możliwości wykorzystywania danych przez półprzewodnikowe systemy energetyczne RF w celu optymalizacji wydajności systemu.

RFEL zbiera dane o parametrach takich jak energia odbita, a także może dynamicznie dostosowywać częstotliwość, moc i fazę generowane przez tranzystor RF, aby zmaksymalizować przekazywaną energię lub rozdzielić ją do określonych lokalizacji.

Setki nowych zastosowań dla półprzewodnikowej energii RF

Liczba istniejących aplikacji do suszenia, utwardzania i łączenia, do których można zastosować energię RF jest ogromna. Ale obecna dostępność małych tranzystorów RF o dużej mocy umożliwia wiele nowych zastosowań, do których nieporęczny, ciężki magnetron się nie nadawał. Przykładem jest podręczny sprzęt chirurgiczny do ablacji skóry, ale pojawi się ich z pewnością o wiele więcej, ponieważ zalety półprzewodnikowego sprzętu energetycznego RF napędzają wymianę technologii magnetronowej w fabrykach i zakładach przetwórczych na całym świecie.

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”  RS PRO: w odpowiedzi na realne potrzeby przemysłu

RS PRO: w odpowiedzi na realne potrzeby przemysłu  Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)