Urządzenie do monitorowania stanu technicznego maszyn i urządzeń współpracujące z modułem pomiarowym OpenScope MZ

Jakiś czas temu na łamach portalu Mikrokontroler.pl, wraz z Kamami.pl oraz firmą Digilent, organizowaliśmy konkurs dotyczący wykorzystania przystawki pomiarowej Digilent OpenScope MZ w aplikacjach IoT. Prezentujemy kolejny projekt wyróżniony w konkursie – “Urządzenie do monitorowania stanu technicznego maszyn i urządzeń współpracujące z modułem pomiarowym OpenScope MZ”. Autorem projektu jest Mateusz Wróbel.

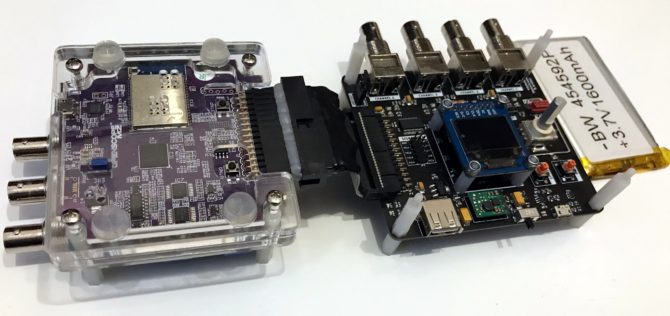

Rys. 1. Widok zaprojektowanego urządzenia do monitorowania stanu technicznego maszyn (fot. autor)

Rys. 1. Widok zaprojektowanego urządzenia do monitorowania stanu technicznego maszyn (fot. autor)

Wprowadzenie

Drgania mechaniczne są celowo wykorzystywane w niektórych procesach technologicznych np. zagęszczanie czy transport materiałów i części. W pozostałych przypadkach wibracje mogą być jednym z czynników świadczących o stanie technicznym maszyn i urządzeń. Pomiary drgań często są podstawą do przeprowadzenia ogólnej oceny stanu technicznego agregatu maszynowego. Szybka detekcja uszkodzeń i/lub niesprawności jest szczególnie istotna z punktu widzenia właścicieli przedsiębiorstw. Zapobiega to powstawaniu przestojów produkcyjnych oraz zmniejsza koszty związane z wymianą uszkodzonych podzespołów lub całych maszyn. W ramach diagnostyki eksploatacyjnej maszyn krytycznych, których awaria powoduje zatrzymanie procesu produkcyjnego, stosowane są systemy monitorowania i nadzoru ciągłego (on-line). Maszyny, których awaria powoduje jedynie zmniejszenie wydajności produkcji lub nie wpływa na proces produkcyjny objęte są nadzorem okresowym lub prowadzona jest doraźna ocena stanu technicznego na podstawie pomiarów wykonanych ręcznymi miernikami drgań. Pomiary dokonywane w sposób manualny są czasochłonne (za wyjątkiem tych dokonywanych w ramach rutynowej kontroli, gdzie do oceny ogólnego stanu technicznego nie jest wymagany pełny zestaw pomiarów) oraz często stwarzają zagrożenie dla zdrowia operatora urządzenia mierniczego. Ponadto wyniki pomiarów zazwyczaj prezentowane są w formie liczb wyświetlanych na ekranie urządzenia pomiarowego, co ogranicza możliwość znalezienia dokładnej przyczyny uszkodzeń. Mając na uwadze skrócenie czasu pomiarów, umożliwienie podglądu sygnałów drganiowych i przeprowadzenie prostych analiz oraz poprawę bezpieczeństwa w trakcie wykonywania pomiarów opracowano kompaktowe urządzenie do monitorowania stanu technicznego maszyn współpracujące z modułem pomiarowym OpenScope MZ. Praca została wykonana w ramach konkursu dotyczącego wykorzystania wielofunkcyjnego urządzenia pomiarowego OpenScope MZ w dowolnej aplikacji IoT. Organizatorem konkursu był portal mikrokontroler.pl oraz sklep KAMAMI, a także producent urządzenia – firma Digilent.

Opis urządzenia

Prototyp urządzenia monitorującego stan techniczny maszyn został zaprojektowany do współpracy z piezoelektrycznymi akcelerometrami ładunkowymi. Czujniki te charakteryzują się brakiem wbudowanych układów elektronicznych, przez co są odporne na trudne warunki otoczenia. Sygnałem wyjściowym jest ładunek elektryczny, który w liniowym paśmie przenoszenia czujnika jest proporcjonalny do przyspieszeń drgań obiektu w danym punkcie pomiarowym. Tor pomiarowy wymaga zastosowania dodatkowego wzmacniacza ładunkowego (ang. charge amplifier) w celu konwersji ładunku wyjściowego czujnika na sygnał napięciowy.

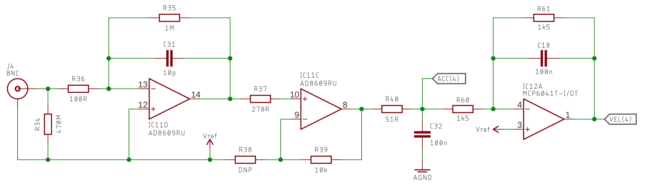

Rys. 2. Schemat toru do pomiaru drgań (opr. autor)

Na początku każdego z 4 torów pomiarowych następuje konwersja ładunku wyjściowego czujnika podłączonego do złącza BNC na napięciowy sygnał przyspieszeń drgań w paśmie do 15 kHz. Konwersja odbywa się z wykorzystaniem wzmacniacza ładunkowego (Rys. 2 – IC11D). Wzmocnienie układu zależne jest od pojemności kondensatora w pętli sprzężenia zwrotnego oraz czułości Sa czujnika. Następnie sygnał napięciowy w zakresie +/- 1 V względem napięcia odniesienia Vref może zostać dodatkowo wzmocniony poprzez wzmacniacz nieodwracający (Rys. 2 – IC11C w prototypie działający w roli wtórnika napięciowego) oraz jest dodatkowo filtrowany przez pasywny filtr dolnoprzepustowy RC. Tak skoncydjonowany sygnał przyspieszeń drgań po odpowiednim przetworzeniu go przez mikrokontroler (całkowanie i wyznaczenie wartości skutecznej sygnału) stanowi bazę do oceny stanu technicznego maszyny. Możliwe jest również wyświetlenie podglądu sygnału w aplikacji WaveForms Live przy współpracy urządzenia z modułem pomiarowym OpenScope MZ. Tor pomiarowy wyposażono również w układ wzmacniacza całkującego (Rys. 2 – IC12A). Jego zadaniem jest analogowa konwersja sygnału przyspieszeń drgań na sygnał prędkości drgań w paśmie do 1 kHz. Pozyskanie tej wielkości pomiarowej wynika z norm, które informują, że do przeprowadzenia ogólnej oceny stanu technicznego maszyny zalecane jest wykorzystanie wartości skutecznej prędkości drgań VRMS w paśmie 10 – 1000 Hz. W przypadku tego sygnału możliwe jest jedynie wyświetlenie jego podglądu w aplikacji WaveForms Live.

W projekcie wykorzystano mikrokontroler STM32F103CBT6. Jego podstawowym zadaniem jest pozyskiwanie i przetwarzanie sygnałów przyspieszeń drgań z każdego toru pomiarowego oraz ocena stanu technicznego maszyny. Przetwornik ADC mikrokontrolera dokonuje konwersji z częstotliwością 2 kHz i osobno dla każdego kanału zapisuje wyniki w buforze. Z każdego bufora, poprzez odjęcie od wyniku pomiaru zmierzonej wartości napięcia odniesienia Vref, usuwana jest składowa DC. Następnie wykonywana jest operacja całkowania metodą trapezów oraz wyliczana wartość skuteczna (średnia kwadratowa). Otrzymane wartości stanowią podstawę do przeprowadzenia ogólnej oceny stanu technicznego maszyny. Przetwornik ADC dokonuje również pomiaru: napięcia odniesienia Vref koniecznego do usunięcia składowej stałej z pomiarów drgań, napięcia zasilania Vcc oraz napięcia baterii VBAT.

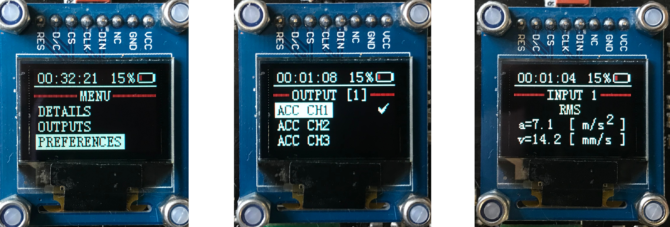

Urządzenie wyposażono w kolorowy wyświetlacz OLED 0,96” ze sterownikiem graficznym SSD1331. W przypadku pracy bez modułu pomiarowego OpenScope MZ możliwa jest prezentacja wyników pomiarów na wyświetlaczu w postaci liczbowej lub graficznej (przebiegi czasowe), a także przy pomocy czerwonych i zielonych diod LED sterowanych z poziomu mikrokontrolera poprzez ekspander portów GPIO MCP23S17. W oprogramowaniu zaimplementowano funkcję menu, aby umożliwić czytelne wyświetlanie wyników oraz uproszczenie zmiany ustawień i wprowadzania danych takich jak sygnał podawany na wejścia oscyloskopowe modułu pomiarowego OpenScope MZ czy stała czujnika. Do nawigacji po menu służą dwa przyciski typu microswitch oraz enkoder obrotowy z przyciskiem.

Rys. 3. Widok menu użytkownika – od lewej: ekran menu głównego, ekran wyboru sygnału podawanego na wejście oscyloskopowe modułu pomiarowego OpenScope MZ oraz ekran szczegółów wybranego kanału (opr. autor)

Prototyp urządzenia może być zasilany ze źródła stałego napięcia 5 V (np. zasilacza impulsowego) poprzez złącze microUSB lub z wbudowanego akumulatora litowo-polimerowego o napięciu znamionowym 3,7 V. Takie rozwiązanie zapewnia dużą mobilność i umożliwia pracę urządzenia w przypadku braku dostępu do sieci elektrycznej. W urządzeniu zastosowano moduł przetwornicy step-up, która pomimo spadku napięcia akumulatora w trakcie jego rozładowywania zapewnia stałe napięcie 5 V. Dzięki temu rozwiązaniu możliwe jest zasilenie modułu pomiarowego OpenScope MZ bezpośrednio z urządzenia poprzez zamieszczone na płytce PCB złącze USB-A (Rys. 4). Wbudowane układy elektroniczne zasilane są napięciem 3,3V. W celu zmniejszenia napięcia wyjściowego przetwornicy zastosowano stabilizator LM1117-3.3. Do poprawnego ładowania akumulatora wykorzystano kontroler ładowania MCP73833.

Rys. 4. Widok modułu zasilania urządzenia do monitorowania stanu technicznego maszyn (fot. autor)

Rys. 4. Widok modułu zasilania urządzenia do monitorowania stanu technicznego maszyn (fot. autor)

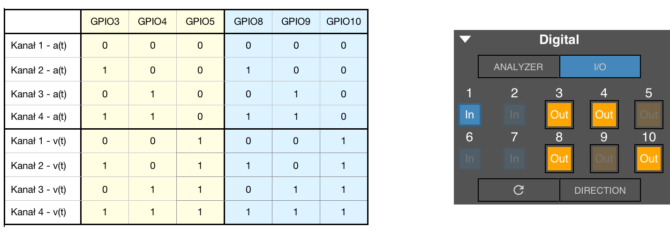

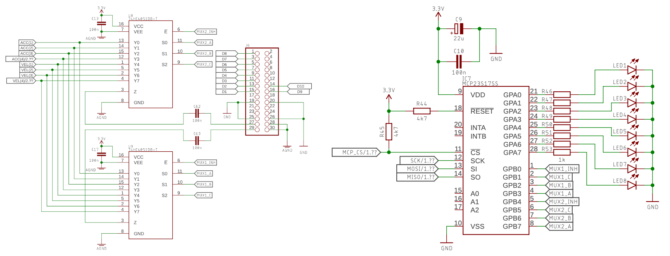

Do komunikacji urządzenia z modułem pomiarowym OpenScope MZ (z oryginalnym oprogramowaniem Digilent) wykorzystano cyfrowe porty I/O. Wybór aktualnie wyświetlanego przebiegu sygnału drganiowego w aplikacji WaveForms Live dokonywany jest w sposób binarny liniami D3-D5 oraz D8-D10 (Rys. 5). Za sprzętową obsługę wyboru sygnału podawanego na oba wejścia oscyloskopowe modułu OpenScope MZ odpowiedzialne są 2 multipleksery 74HC4051DB sterowane poprzez ekspander portów MCP23S17 (Rys. 6). Linie D1-D2 oraz D6-D7 są wykorzystywane do informowania użytkownika o przekroczeniu progu alarmowego dla wszystkich 4 kanałów pomiarowych.

Rys. 5. Widok ekranu selekcji portów I/O modułu pomiarowego OpenScope MZ wraz z tabelą wartości logicznych dla poszczególnych sygnałów drganiowych (opr. autor)

Rys. 6. Schemat połączeń multiplekserów 74HC4051DB oraz ekspandera portów MCP23S17 (opr. autor)

Podsumowanie

Poprawność działania torów pomiarowych została sprawdzona z wykorzystaniem wzorcowego źródła drgań sinusoidalnych o amplitudzie gpeak, której odpowiada odfiltrowana wartość szczytowa napięcia wyjściowego wzmacniacza ładunkowego (sygnał przyspieszeń drgań) wynosząca ok. 50 mV. Zakres pomiaru drgań wynosi zatem ok. +/- 20 g, (apeak = +/- 200 m/s2). Do oceny stanu technicznego maszyn nie jest konieczny tak szeroki zakres pomiarowy. Zwiększenie dokładności pomiarowej urządzenia można uzyskać poprzez zmianę wzmocnienia wzmacniaczy ładunkowych, tak aby maksymalna mierzona wartość skuteczna prędkości drgań wynosiła ok. 35 mm/s. Wg. norm wartość ta odpowiada stanowi technicznemu niedopuszczalnemu do użytkowania. Wartość szczytowa szumów wynosi ok. +/- 15 mV na każdym kanale pomiarowym. Konieczne jest zatem odnalezienie źródła zakłóceń oraz ich redukcja do jak najmniejszego poziomu. Współpraca z modułem pomiarowym OpenScope MZ na obecnym etapie przebiega w sposób zadowalający. Przebiegi czasowe sygnałów podłączonych do wejść oscyloskopowych modułu można dodatkowo poddać analizie FFT w aplikacji WaveForms Live. Umożliwia to pozyskanie większej ilości informacji o stanie technicznym obiektu. Wykorzystanie analizatora stanów logicznych modułu pomiarowego pozwala na szybkie poinformowanie o przekroczeniu progu alarmowego. Zaimplementowane oprogramowanie jest wersją podstawową, która będzie dalej rozwijana. W kolejnych wersjach planowane jest dodanie algorytmu FFT oraz prezentacji widma drgań na wyświetlaczu OLED, ulepszenie funkcji graficznych wyświetlacza oraz implementacja funkcji low-power w celu wydłużenia pracy na zasilaniu bateryjnym. Dodatkowo planowane są testy urządzenia z wykorzystaniem rzeczywistych agregatów maszynowych.

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”  RS PRO: w odpowiedzi na realne potrzeby przemysłu

RS PRO: w odpowiedzi na realne potrzeby przemysłu  Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)