Przemysłowy Internet Rzeczy w nowoczesnych sterownikach PLC

W obecnych czasach elektronika staje się coraz łatwiej dostępna. Nieuniknione jest więc, że uniwersalne, szybko działające komponenty będą stosowane do sterowania maszynami w fabrykach i innych zakładach przemysłowych. Dawniej automatyzację realizowało się za pomocą połączeń elektrycznych wykonywanych na stałe z użyciem elektromechaniki. Systemy te opierały się o takie podzespoły jak przekaźniki, układy czasowe z wałem z krzywkami i układy sekwencyjne, często w wykonaniach elektromechanicznych, co pozwalało na sterowanie sekwencjami zdarzeń w sposób automatyczny.

Odpowiednio wyprofilowany wał z krzywkami jest napędzany za pomocą silnika elektrycznego. Silnik obraca się ze stałą szybkością, a odpowiednia przekładnia podłączona pomiędzy silnik a wał, dostosowuje szybkość obrotów do potrzeb. Aranżując stosowny układ krzywek można uzyskać nawet złożone sekwencje sterowania, tj. włączania i wyłączania takich urządzeń jak silniki i zawory. Innym popularnym elementem automatyki były układy bębnowe. Te reprogramowalne, elektromechaniczne elementy czasowe zawierały szereg wypustek na obracającym się bębnie. Wraz z obrotami, wystające elementy aktywowały przełączniki elektryczne zgodnie z powtarzającą się sekwencją.

O ile systemy oparte o przewody i elektromechanikę były bardzo efektywne, wiązały się też z potencjalnymi problemami. Zrozumienie w jaki sposób dany system jest zbudowany i jak działa było bardzo trudne, gdyż wymagało prześledzenia przebiegu poszczególnych kabli, aby zobaczyć jak są połączone. Innym kluczowym problemem była niezawodność – pojedyncza usterka, taka jak uszkodzony przekaźnik lub przerwany kabel, powodowała, że cały system przestawał działać. Skutkowało to wielogodzinnym diagnozowaniem problemu, zanim funkcje automatyki mogły zostać przywrócone.

Era sterowników PLC

W latach 60. ubiegłego wieku firmy motoryzacyjne z USA opracowały koncepcję sterowników programowalnych (PLC – Programmable Logic Controller). Pierwszym sterownikiem PLC był Modicon 084, opracowany przez Dicka Morley’a dla General Motors w 1964 roku.

W uproszczeniu PLC to niewielki, przemysłowy komputer półprzewodnikowy, który służy do monitorowania sygnałów wejściowych i sterowania wyjściami. Bazując na nich można programować logiczne ciągi zdarzeń oparte o decyzje, co pozwala zautomatyzować procesy lub maszyny. Typowa konfiguracja PLC będzie obejmować procesor, analogowe wejścia i wyjścia oraz wyjścia DC. Jako mózg sterownika stosuje się zazwyczaj 16- lub 32-bitowe mikroprocesory. Mówią one jakie zadania ma wykonywać sterownik, komunikują się z innymi urządzeniami, prowadzą operacje logiczne i arytmetyczne, a także zapewniają wewnętrzną diagnostykę systemu.

Tak jak w przypadku innych urządzeń obliczeniowych, sterowniki PLC mają trwałą pamięć ROM (tylko do odczytu), w której przechowują system operacyjny. Mają też pamięć RAM, w której zawierają informacje o stanie wejść i wyjść oraz dane na temat pracy układów czasowych i liczników. Sterowniki PLC odczytują sygnały z różnych czujników i wejść, w tym klawiatur, przełączników lub czujników. Wejścia te mogą być cyfrowe lub analogowe. Sterowniki mogą również odbierać sygnały z systemów „inteligentnych”, tj. z robotów lub z systemów wizyjnych. Jednostka przetwarzająca dane zazwyczaj wykonuje szereg operacji, by obsłużyć przychodzące informacje. Rozpoczyna skanowanie, prowadzi wewnętrzne testy, skanuje wejścia, zapewnia realizację logiki programowej oraz aktualizuje wyjścia. Program następnie powtarza ten cykl tyle, że na podstawie nowych stanów wyjść. Urządzenia zewnętrzne, którymi steruje PLC to zazwyczaj silniki i zawory solenoidowe.

Łatwe programowanie

PLC mają przewagę nad systemami mechanicznymi, gdyż są bardziej niezawodne i mogą przetrwać nawet w trudnych warunkach, z jakimi można się spotkać w wielu środowiskach przemysłowych – w tym w wysokich temperaturach, zimnie, kurzu czy nawet przy ekstremalnym poziomie wilgotności. Inną zaletą sterowników PLC jest fakt, że znacznie łatwiej jest je programować niż w przypadku bardziej uniwersalnych komputerów PC. Odpowiada za to międzynarodowy standard IEC 61131, który definiuje pięć głównych języków, stosowanych do programowania PLC: diagram drabinkowy (LD), diagram sekwencyjny (SFC), diagram bloków funkcjonalnych (FBD), tekst strukturyzowany (ST) i lista instrukcji (IL). Warto wspomnieć, że w trzeciej wersji tego standardu lista instrukcji została wycofana.

Diagram drabinkowy

Język drabinkowy opiera się o logikę przekaźników. Pozwala opisać model urządzenia w postaci diagramu zawierającego m.in. bramki logiczne, przełączniki, przekaźnikami, a także urządzenia zewnętrzne – silniki, zawory, czujniki itp. Dobrze zorganizowany diagram jest łatwy w analizie i edycji Jego główną wadą jest ograniczenie dostępnych funkcji.

Sekwencyjna Karta Funkcji

Blisko powiązany z diagramami przepływów jest model sekwencyjnej karty funkcji. Opiera się o użycie kroków i przejść. Kroki zawierają akcje do wykonania, natomiast przejścia to instrukcje warunkujące przejścia pomiędzy krokami. Decyzje, które kroki mają być wykonane opierają się o użycie timera, wskazania fazy procesu lub fizycznego stanu któregoś z urządzeń.

Schemat Bloków Funkcyjnych

Diagram bloków funkcyjnych to język graficzny bazujący na blokach. Bloki to de facto funkcje operujące na danych wejściowych, które obliczają dane wyjściowe. Można je łączyć w diagramy za pomocą linii. Ponieważ jest to graficzna metoda programowania, jest ona łatwiejsza dla niektórych użytkowników i dobrze się sprawdza w aplikacjach sterowania ruchem. Jednakże czasem może prowadzić do dezorganizacji, gdyż poszczególne bloki można umieścić na arkuszu w dowolnym miejscu.

Tekst strukturalny (ST)

Tekst strukturalny to język wysokopoziomowy oparty o Pascal. To bardzo potężne narzędzie, które pozwala na opisywanie złożonych zadań w oparciu o algorytmy i funkcje matematyczne, a także powtarzające się operacje. Świetnie sprawdza się w złożonych obliczeniach matematycznych, ale może być trudny do debugowania lub edycji w trakcie działania systemu.

Lista instrukcji (IL)

Listy instrukcji to również metoda oparta o tekstowy język programowana, ale bardziej podobny do asemblera. Polega na wykorzystaniu takich operacji jak np. LD (załaduj), AND i OR. Dobrze sprawdza się w aplikacjach, które wymagają kodu zarazem zwięzłego, jak i bardzo szybkiego. Wadą to brak strukturyzacji kodu i możliwe trudności w radzeniu sobie z błędami w programie.

Interfejsy do czujników i sterowania

Sterowniki PLC zazwyczaj bazują na niskopoziomowych interfejsach, które pozwalają na korzystanie z czujników i na sterowanie urządzeń zewnętrznych. Obsługują cyfrowe i analogowe wejścia napięciowe oraz wyjścia przekaźnikowe. Te natomiast pozwalają na podłączanie do PLC klasycznych czujników i elektryczne sterowanie systemami z użyciem wyjść przekaźnikowych. Sterowniki PLC mają też bardziej zaawansowane możliwości komunikacyjne, pozwalając na tworzenie systemów z użyciem więcej niż jednego PLC. W tradycyjnym podejściu, sterowniki korzystają ze sprawdzonych w przemyśle interfejsów, takich jak RS-232, RS-485 i RS-422, co pozwala podłączać czujniki. Korzystają też z protokołów takich jak Modbus, by komunikować się z innymi sterownikami w instalacji.

Modbus to protokół do przesyłania danych, oryginalnie opracowany przez firmę Modicon do stosowania wraz ze sterownikami tej marki. Stał się jednak standardem i stanowi obecnie powszechną metodę, wykorzystywaną do łączenia ze sobą przemysłowych urządzeń elektronicznych.

Wyżej wymienione protokoły opracowano jednak nawet ok. 60 lat temu. Są one bardzo uniwersalne, ale niestety ograniczają wydajność systemów.

Sterowniki PLC początkowo powstały, by działać wewnątrz fabryk i nie musiały komunikować się poza zakłady przemysłowe. Systemy komunikacyjne pracowały lokalnie, pozwalając tylko na łączenie sterowników zlokalizowanych w tym samym budynku. Obecnie nowoczesne idee Przemysłowego Internetu Rzeczy wymagają komunikacji z chmurą. Z powyższego względu sterowniki PLC musiały ewoluować, by wspierać IIoT i spełnić wymagania technologii Przemysłu 4.0.

Dziś sterowniki PLC wciąż pozwalają na realizację tej samej, prostej metody sterowania zaawansowanymi systemami produkcji i ich automatyzacją, ale oferują również znacznie szerszy wybór funkcji i możliwości. Sprawiają, że można je łączyć na różne sposoby i lepiej radzą sobie z rozwiązaniami chmurowymi stosowanymi w IIoT. Funkcje te uczyniły nowoczesne sterowniki PLC znacznie potężniejszą częścią systemów automatyki.

Implementacja technik IIoT dzięki bramkom

Niektórzy producenci opracowują mocne wersje sterowników PLC i wbudowują w swoje wyroby cenne i bardzo korzystne funkcje. Jedną z takich firm jest Omron, który oferuje sterowniki zaprojektowane pod kątem współpracy z bramkami i innymi urządzeniami. To typowe podejście, które pozwala na rozbudowę sterowników PLC o obsługę technik IIoT. Bramki PLC, nazywane także konwerterami protokołów, to urządzenia sieciowe, które pozwalają na łączenie ze sobą odmiennych systemów komunikacyjnych. Jednym z ich głównych zastosowań jest tworzenie mostków pomiędzy dwoma systemami PLC różnych producentów. Rozwiązania tego typu są atrakcyjne, gdyż ułatwiają programowanie i minimalizują potrzebę konserwacji czy serwisowania sprzętu. Bramki chronią także sterowniki PLC działając jako punkty przekazywania danych przychodzących oraz wychodzących. Coraz częściej w większych sieciach, nowoczesne sterowniki PLC wspierają także komunikację z użyciem takich interfejsów jak Ethernet. Dobrym przykładem będzie sterownik Omron CJ2M, który ma port Ethernet/IP, pozwalający na transmisję z szybkością do 100 Mb/s na odległość do 100 m.

Omron opracował także mocniejsze wersje sterowników PLC nazywane sterownikami automatyzacji maszyn (MAC – Machine Automation Controller). Seria NX1 obejmuje modułowe sterowniki maszyn, które zapewniają obsługę operacji logicznych, pozwalają na sterowanie ruchem i przekazywanie informacji. Seria NX1 łączy świat produkcji ze światem IT, a dodatkowo zmniejsza wysiłki inżynierów i serwisantów konieczne do zapewnienia ciągłej pracy urządzeń. Wspierają do 64 elementów sieci EtherCAT i obsługują pracę w topologii pierścienia (EtherCAT Ring). Pozwala to na utrzymanie komunikacji i prowadzenie sterowania również w wypadku przerwania kabla lub awarii jednego z urządzeń.

Bezpośrednia łączność z chmurą

Siemens, największy producent przemysłowy w Europie, skoncentrował się na opracowaniu bramek, które umożliwiają wdrażanie Przemysłowego Internetu Rzeczy. Przykładowo, niewielkie bramki uaGate SI zapewniają wygodną i bezpieczną łączność danych bez potrzeby sięgania po komputer PC. Integrują dane z różnych sterowników PLC, m.in. z serii SIMATIC S7-300, S7-400, S7-1200 i S7-1500, pozwalając na dostęp do nich z użyciem oprogramowania wyższego poziomu, tj. programów do zarządzania i sterowania klasy ERP czy SCADA.

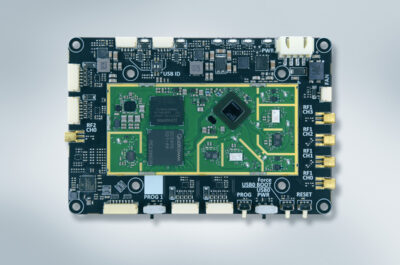

Rys. 2. Sterownik SIMATIC S7-1200

Rys. 2. Sterownik SIMATIC S7-1200

Systemy te pozwalają na integrację sterowników PLC Siemensa z chmurowymi rozwiązaniami z zakresu sterowania, takimi jak np. SIMATIC PCS neo – w pełni sieciowego systemu sterowania procesami, który umożliwia operatorowi zdalne zarządzanie zakładem produkcji. System SIMATIC PCS neo korzysta z tego samego sprzętu i tych samych aplikacji, co sprawdzony na rynku system SIMATIC PCS 7.

Inne firmy oferują z kolei sterowniki PLC zaprojektowane do pracy na krawędzi sieci, wyposażone w serwery WWW do zdalnego dostępu do sterowników. Przykładem może być produkt Schneider Electric Modicon M221, który można sparować z modemem lub routerem i synchronizować dane pomiędzy zdalnymi maszynami, a także skorzystać ze zdalnego serwisowania, sterowania i monitorowania pracy urządzeń przez Internet.

![]() Rys. 3. Schneider Electric Modicon M221

Rys. 3. Schneider Electric Modicon M221

Opisywane produkty zaprojektowano, by dobrze współgrać z platformą Schneider Electric EcoStruxure. Już podczas ich tworzenia, projektanci myśleli o pracy w systemach IoT, obsłudze plug-and-play oraz otwartej, uniwersalnej architekturze. EcoStruxure pozwala na łączenie całego systemu w przedsiębiorstwie, począwszy od urządzeń z hali produkcyjnej, a kończąc na systemach zarządzania. Umożliwia to zbieranie kluczowych danych na wszystkich poziomach i przesyłanie ich z czujników do chmury. Dzięki EcoStruxure przedsiębiorstwa mogą również analizować zbierane dane, aby odkrywać w nich cenną wiedzę, zyskując dzięki temu pewność, że mogą działać w oparciu o informacje pojawiające się na bieżąco oraz o stosowną logikę biznesową. W efekcie uzyskuje się idealne rozwiązanie dla aplikacji w domach, budynkach, centrach danych, systemach infrastrukturalnych i dla przemysłu.

Podsumowanie

Nowa generacja sterowników PLC, która pojawia się na rynku, jest nie tylko bardziej inteligentna, ale pozwala też na znacznie lepszą komunikację niż systemy poprzednich generacji. Łącząc trendy, takie jak wprowadzanie sztucznej inteligencji czy bezpośrednie łączenie sterowników PLC z chmurą, tworzenie systemów sterowania opartych o Przemysłowy Internet Rzeczy i wpisujących się w idee Przemysłu 4.0 będzie znacznie łatwiejsze. Doświadczeni dystrybutorzy świadczący usługi wysokiej jakości, tacy jak firma Farnell, mogą zaoferować wsparcie techniczne, które pomoże inżynierom na znalezienie produktów, które będą najlepiej dopasowane do realizowanych aplikacji.

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki  Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge

Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge  Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów

Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów