Stosowanie ekranowania EMI w celu osiągnięcia kompatybilności elektromagnetycznej

Postęp technologiczny, który obejmuje coraz powszechniejsze wdrażanie sieci 5G i rosnący zasięg Internetu rzeczy (IoT), zwiększa zapotrzebowanie na ekranowanie zakłóceń elektromagnetycznych (EMI). Osiągnięcie zgodności z wymogami kompatybilności elektromagnetycznej (EMC) i ograniczenie źródeł EMI na wczesnym etapie procesu projektowania ma kluczowe znaczenie dla wyeliminowania nieefektywności, uniknięcia kosztownych przeprojektowań i zapobieżenia opóźnieniom we wprowadzaniu produktu na rynek. W każdej części i podsystemie projektu – od obudowy przez moduły do płytek drukowanych (PCB) – można zastosować ekranowanie EMI.

Projektanci mają do dyspozycji szeroką gamę opcji ekranowania, na każdym etapie procesu projektowania i w prawie każdym zastosowaniu – od produktów komercyjnych po infrastrukturę energetyczną, obronność i motoryzację. Niniejszy artykuł ma na celu dać inżynierom wgląd w postępy technologiczne, które rywalizują ze stosowanymi obecnie metodami ekranowania EMI i przedstawić przegląd materiałów dostępnych na rynku.

Zakłócenia elektromagnetyczne są wszędzie

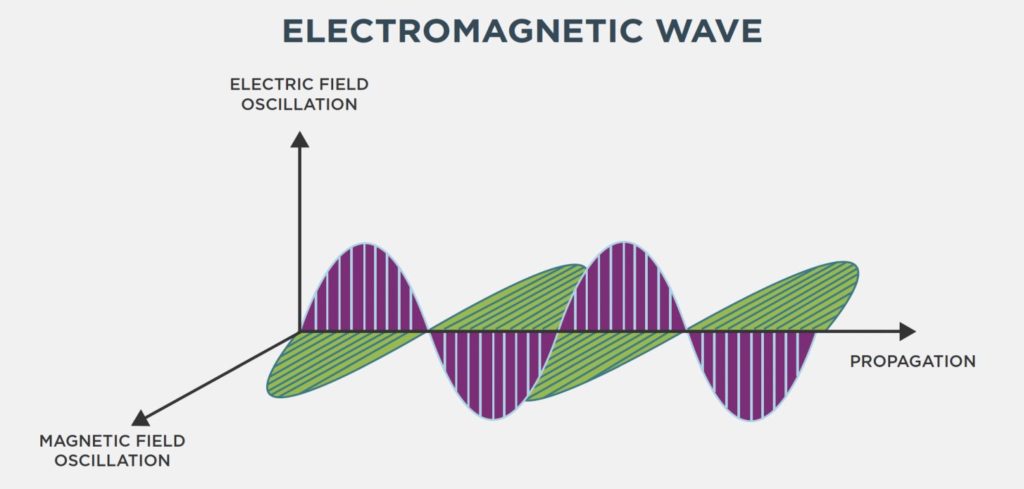

Pola elektromagnetyczne występują w praktycznie każdym obwodzie. Oscylujące linie pola elektrycznego i strumienia magnetycznego (Rys. 1) powstają wokół przewodnika, gdy prąd przemienny płynie przewodem lub ścieżką PCB. Wytwarzają one niepożądane szumy i zakłócenia, gdy zmiany pola są indukowane (przenoszone) do innego obwodu lub przewodu. Te niepożądane szumy, ogólnie nazywane zakłóceniami elektromagnetycznymi (EMI), mogą zakłócać lub przerywać działanie innych obwodów.

Rys. 1. Pole magnetyczne i elektryczne fali elektromagnetycznej (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Inną formą zakłóceń elektromagnetycznych są wyładowania elektrostatyczne (ESD). Wyładowania elektrostatyczne mają zmienną częstotliwość, podczas gdy EMI zwykle występują w sposób ciągły. Wszelkie wysokonapięciowe, krótkotrwałe stany nieustalone (wysokie dV/dt) mogą spowodować nieprawidłowe działanie lub trwałe uszkodzenie wrażliwych systemów elektronicznych. Większość systemów elektronicznych generuje EMI w sposób niezamierzony, a źródłem tych zakłóceń są np. zegary, układy szybkiego przełączania cyfrowego, przetwornice prądu stałego i interfejsy bezprzewodowe.

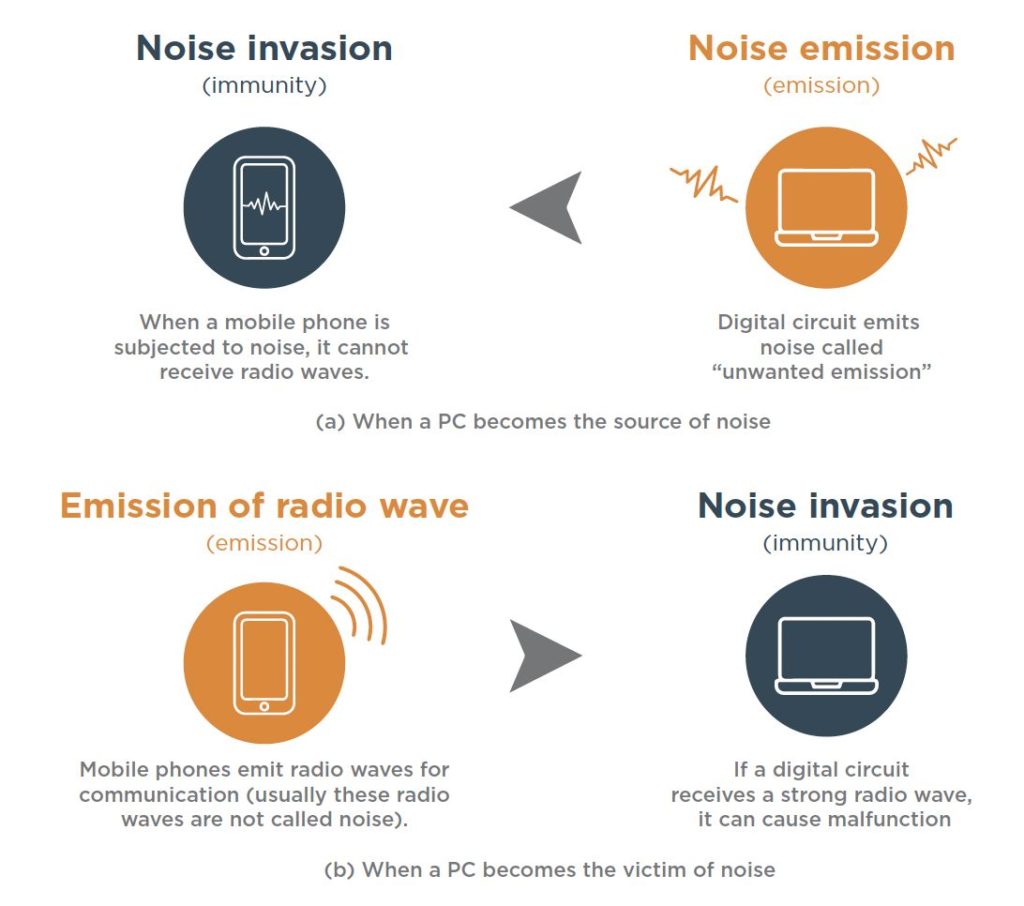

Emisje EMI przedostają się do innych obwodów poprzez przewodzenie lub promieniowanie. Na przykład, małe sygnały zegarowe przesyłane ścieżkami PCB mogą promieniować, zwykle powyżej 10 MHz, ponieważ ścieżki stają się praktycznie antenami. Główną zasadą EMC jest odporność obwodu lub systemu na zakłócenia elektromagnetyczne (Rys. 2).

Rys. 2. Odporność na emisje EMI jest kluczem do osiągnięcia kompatybilności EMC (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Dynamika i trendy rynku

Stała łączność stała się wszechobecna. Czy to w domu, w podróży, w pracy, czy w samochodzie, społeczeństwo nigdy nie czerpało tak wielu korzyści z niezawodnej i odpornej infrastruktury komunikacyjnej. Rozwój Internetu rzeczy (IoT), przemysłowego Internetu Rzeczy (IIoT), a także komunikacji komórkowej spowodowały, że potrzebujemy i jesteśmy zależni od łączności bezprzewodowej, która niestety jest kluczowym czynnikiem i potencjalnym źródłem zakłóceń elektromagnetycznych. Wdrożenie infrastruktury 5G, wykorzystującej do łączności bezprzewodowej nieużywane wcześniej pasmo o ultrawysokiej częstotliwości jeszcze bardziej zwiększa możliwości powstawania zakłóceń EMI. W związku z tym zapewnienie produktom odporności na zakłócenia elektromagnetyczne jest ważne jak nigdy dotąd.

Normy kompatybilności elektromagnetycznej

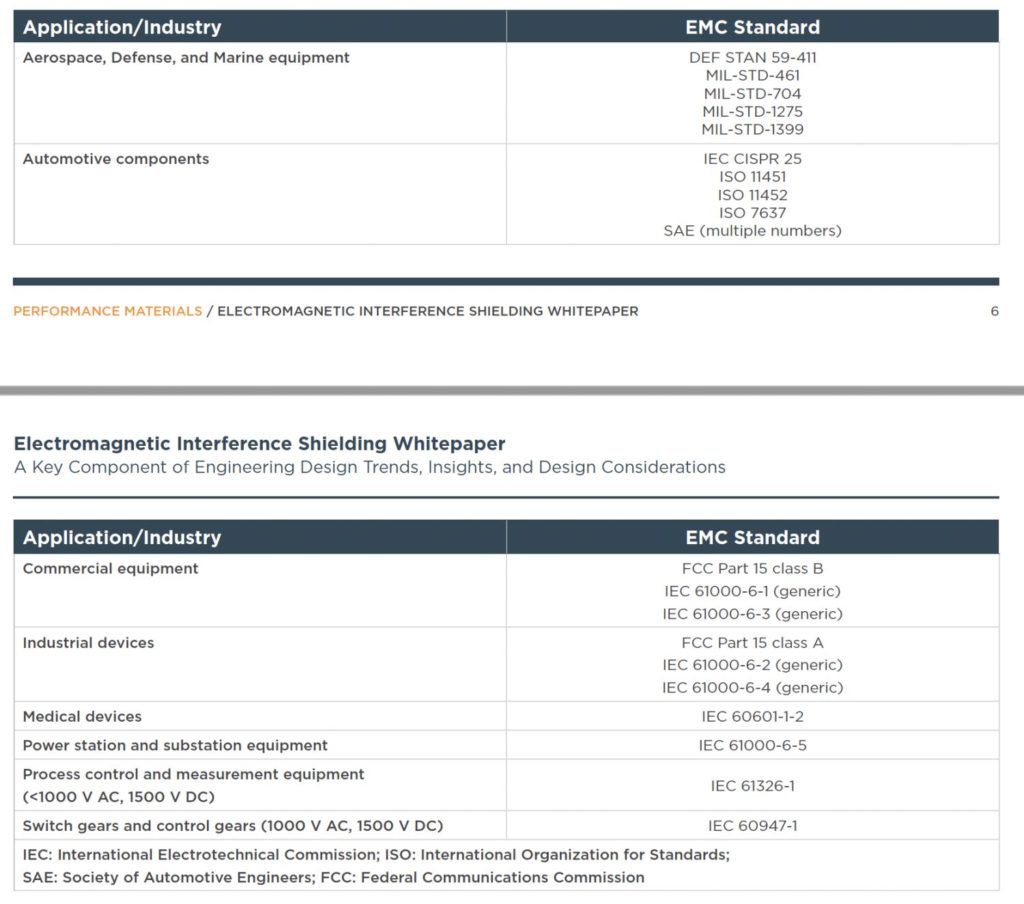

Krajowe i regionalne normy kompatybilności elektromagnetycznej, zazwyczaj zgodne z uznanymi międzynarodowymi normami EMC (Rys. 3), narzucają producentom specyfikacje, które produkty muszą spełnić, aby mogły wejść do sprzedaży. Normy te określają maksymalne dopuszczalne emisje z produktu oraz jego odporność lub podatność na emisje promieniowane i przewodzone. Zaleca się, aby projektanci rozpoczynający pracę nad nowym projektem rozważyli możliwość wystąpienia zakłóceń elektromagnetycznych i wdrożyli środki zaradcze EMC już na etapie prototypowania, a nie po wykonaniu całego projektu. Znajomość obowiązujących norm EMI i EMC, możliwych źródeł emisji oraz funkcji obwodów, które mogą być bardziej podatne na EMI, ma tu kluczowe znaczenie.

Tabela 1. Popularne normy EMI i EMC wyszczególnione wg branży i zastosowania (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Certyfikacja EMC

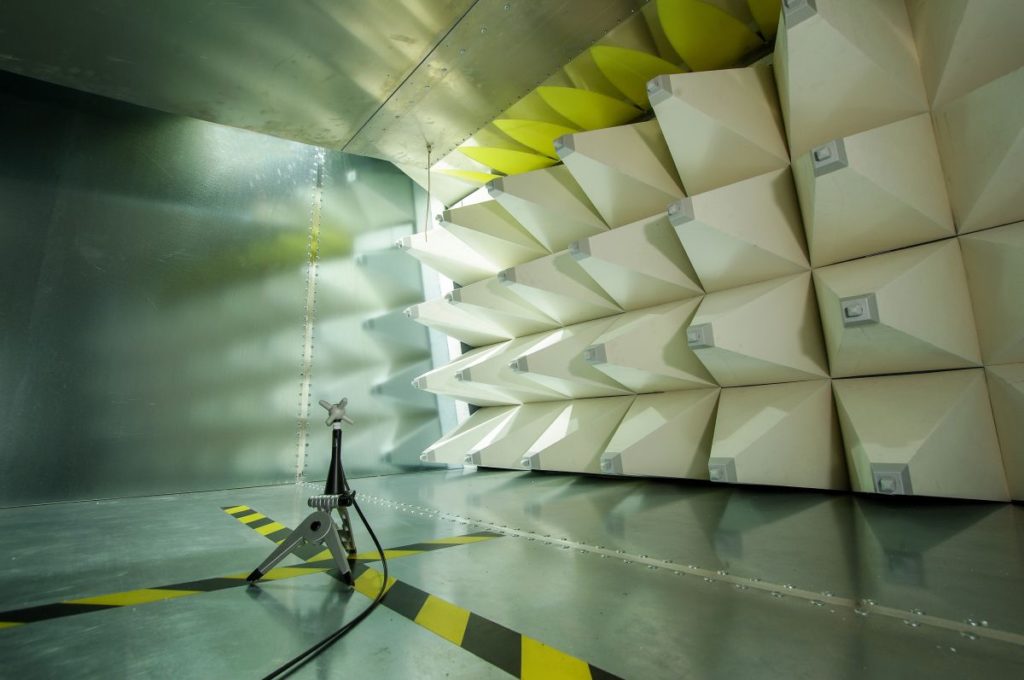

Chociaż certyfikację EMC może przeprowadzić jedynie akredytowane centrum testowe, zespół inżynierski może wiele zdziałać jeszcze przed przekazaniem produktu do jego laboratorium. Podstawowe pomiary emisji promieniowanej i przewodzonej przy użyciu analizatora widma lub odbiornika EMI wyposażonego w odpowiednie sondy pola magnetycznego i elektrycznego wskażą, czy wymagane będą dalsze testy lub środki zaradcze przeciw EMI. Dla niewielkiego zespołu projektowego te urządzenia testowe mogą być poważną inwestycją, lecz dostępna jest ekonomiczna alternatywa w postaci firm wynajmujących specjalistyczny sprzęt do pomiarów zakłóceń. Przeprowadzenie wstępnych testów zgodności jest wysoce zalecane, ponieważ pozwoli zespołowi projektowemu zlokalizować potencjalne źródła szumów i wdrożyć metody redukcji EMI, takie jak ekranowanie, płaszczyzny uziemienia i odsprzęganie. Wystawienie produktu na zakłócenia elektromagnetyczne jest również ważne – patrz Rysunek 3.

Rys. 3. Testy urządzenia pod kątem zakłóceń elektromagnetycznych przed certyfikacją (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Poziomy ekranowania EMI

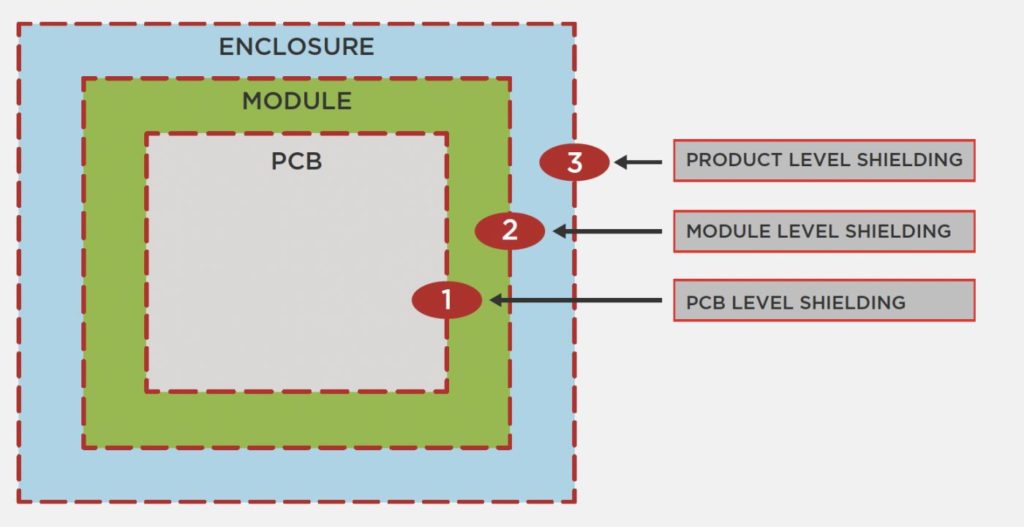

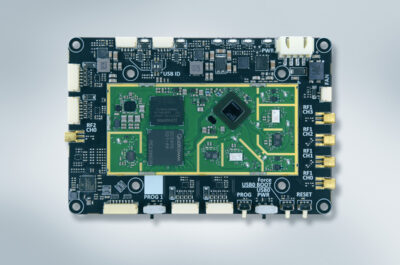

Redukcja EMI, a także uodpornienie funkcji obwodów na zakłócenia wymaga systematycznego podejścia w całym procesie projektowania produktu. Obejmuje ono aspekty projektu płytki drukowanej, w tym stosowanie płaszczyzn uziemiających, a także oddzielenie obwodów generujących zakłócenia elektromagnetyczne od wrażliwych łańcuchów sygnału analogowego. W wielu zastosowaniach praktycznym podejściem może być ekranowanie komponentów, części funkcjonalnych, a także modułów w metodzie trójpoziomowej, skupiającej się na obudowie, module i płytce drukowanej (Rys. 4).

Rys. 4. Trójpoziomowe podejście do wdrażania ekranowania EMI (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Ekranowanie emisji promieniowanej polega na zbudowaniu klatki Faradaya wokół źródła EMI. Wdrożenie ekranowania na poziomie obudowy redukuje wszelkie potencjalne zakłócenia wychodzące z obudowy lub wchodzące do niej. Jednakże niektóre funkcje obwodu mogą wymagać dodatkowych poziomów ochrony, aby zapobiec wpływowi wewnętrznych zakłóceń elektromagnetycznych na inne funkcje. Ekranowanie na poziomie modułu jest bardzo pomocne i powszechnie stosowane do modułów łączności bezprzewodowej, przetwornic DC/DC i paneli LCD. Dodatkowo może okazać się konieczne ekranowanie wrażliwych komponentów, takich jak układy scalone przetworników analogowo-cyfrowych, na poziomie płytki. Ekranowanie dotyczy również wszelkiego rodzaju połączeń, więc nie należy zapominać, by zapobiec wydostawaniu się promieniowania przez dławiki kablowe, wtyczki i gniazda.

Materiały ekranujące zakłócenia elektromagnetyczne

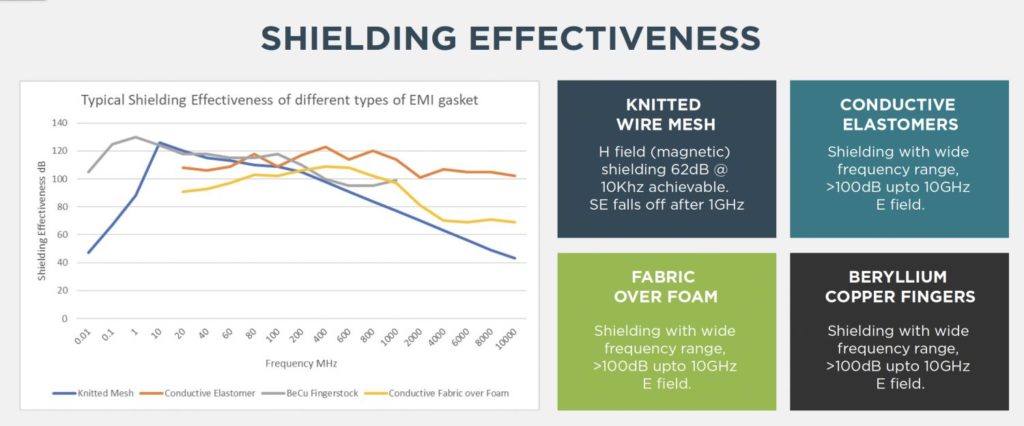

Przykładami elementów ekranujących EMI są uszczelki z dzianej siatki drucianej, elastomery przewodzące prąd elektryczny, tkaniny przewodzące i sprężyny kontaktujące. Każdy typ wykazuje nieco inną charakterystykę tłumienia zakłóceń elektromagnetycznych i pasuje do konkretnych przypadków użycia. Rysunek 5 ilustruje skuteczność tłumienia tych czterech typów ekranowania w zależności od częstotliwości.

Rys. 5. Charakterystyka tłumienia EMI czterech popularnych metod ekranowania EMI w funkcji częstotliwości (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Dziana siatka druciana

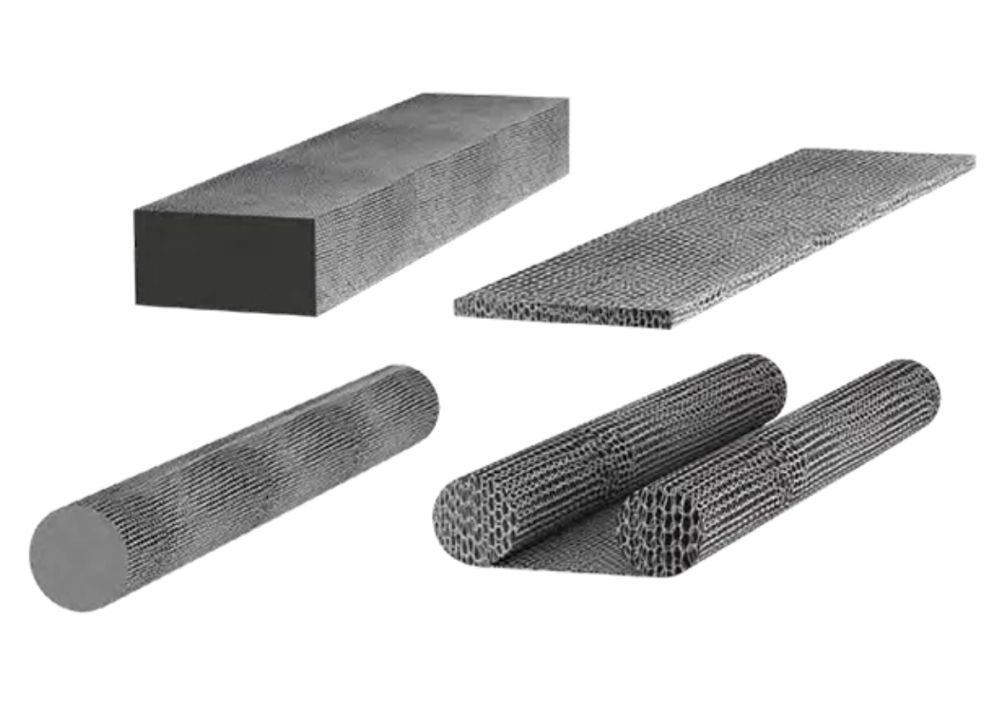

Zastosowanie wielu warstw drutu dzianego na rdzeniu z gąbki czy też rurki przy użyciu różnych materiałów siatkowych zapewnia skuteczne tłumienie EMI i kompatybilność galwaniczną. Podejście dzianinowe pozwala na produkcję złożonych kształtów i łączenia z materiałami nośnymi w celu zapewnienia stopnia ochrony IP. Siatkowe osłony pasują do różnych zastosowań, w tym drzwi szafek, pokryw i zdejmowanych płyt osłonowych. Skuteczność ekranowania maleje powyżej 1 GHz, chyba że zastosowane zostaną dodatkowe warstwy. Przykładem może być gama uszczelek Kemtron firmy TE Connectivity z dzianej siatki drucianej (Rys. 6), przycinanych na długość i dostępnych jako gotowe kształty.

Rys. 6. Uszczelki Kemtron z dzianej siatki drucianej firmy TE Connectivity dostępne do przycinania na długość i w określonych kształtach (źródło: Kemtron Ltd)

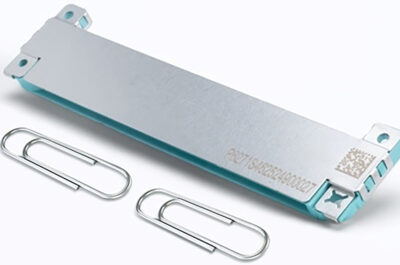

Elastomery przewodzące prąd elektryczny

Dostępna z różnych materiałów, a także w różnych kształtach seria firmy Kemtron Ltd zapewnia tłumienie powyżej 100 dB dla częstotliwości do 10 GHz. Materiały wypełniające obejmują posrebrzane aluminium i niklowany grafit, natomiast opcje spoiwa obejmują silikon i fluorosilikon. Popularne kształty to między innymi arkusze, uszczelki płaskie i o-ringi. Uszczelki o-ring „jam nut” zostały zaprojektowane specjalnie do ekranowania zakłóceń elektromagnetycznych o częstotliwościach radiowych. Są dostępne dla najpopularniejszych formatów złączy.

Rys. 7. Przewodzące prąd elastomery marki Kemtron / TE Connectivity oferują tłumienie do 100 dB przy częstotliwości 10 GHz (źródło: Kemtron Ltd, obecnie część TE Connectivity)

Otwory wentylacyjne o strukturze plastra miodu

W przypadku zastosowań, w których wymuszone chłodzenie powietrzem wykorzystuje wentylator, otwór wentylatora tworzy bezpośrednią drogę emisji zakłóceń z obudowy, która inaczej byłaby zabezpieczona przed EMI. Aby temu zapobiec, zastosowanie wywietrznika o strukturze plastra miodu, dostępnego np. w ofercie Kemtron / TE Connectivity, zapewnia lepsze tłumienie zakłóceń elektromagnetycznych, zarazem umożliwiając odpowiedni przepływ powietrza przez laminowaną, jednowarstwową strukturę plastra miodu z folii aluminiowej. Wywietrzniki takie są dostępne dla wszystkich popularnych rozmiarów wentylatorów, od 40 mm do 120 mm.

Osiągnięcie kompatybilności elektromagnetycznej (EMC) dzięki ekranowaniu EMI

Niepożądana emisja EMI z urządzeń może zakłócać niezawodną pracę systemów. Uzyskanie kompatybilności elektromagnetycznej (EMC) jest wymagane przepisami i konieczne, aby uniknąć nieprawidłowych zachowań systemów. W tym krótkim artykule zwrócono uwagę na niektóre metody ekranowania, które inżynierowie mogą wdrożyć w celu poprawy odporności na zakłócenia elektromagnetyczne.

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki  Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge

Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge  Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów

Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów