O produkcji PCBA w firmie Semicon opowiada kierownik działu EMS, Grzegorz Pasek

Kontraktowa produkcja elektroniki jest jedną z form działalności warszawskiej firmy Semicon. W tym zakresie spółka specjalizuje się w krótkoseryjnym montażu skomplikowanych płytek PCBA o wysokim stopniu złożoności, często przeznaczonych do aplikacji krytycznych.

— Ciągłe inwestycje w nowoczesne urządzenia kontrolne i produkcyjne pozwalają nam na opracowywanie nowych rozwiązań technologicznych, odpowiednich dla przemysłu medycznego, lotniczego, motoryzacyjnego i jednostek naukowo-badawczych. Natomiast doświadczona i przeszkolona w zakresie norm IPC kadra pozwala na realizację najbardziej skomplikowanych technologicznie projektów. Dzięki temu jesteśmy w stanie przewidzieć ewentualne zagrożenia i im zapobiec jeszcze na etapie przedprodukcyjnym — podkreślił Grzegorz Pasek.

Klient, który zamawia montaż elektroniki, może zlecić firmie Semicon kompletną usługę, łącznie z zakupem PCB i elementów, testowaniem elektrycznym, uruchomieniem i finalnym montażem. Wsparcie inżynierskie, oferowane na wszystkich etapach wdrażania projektu i produkcji, gwarantuje najwyższą jakość wykonania.

— Kompletując elementy i obwody drukowane mamy możliwość kontrolowania jakości produktu już od momentu zakupu. Korzystamy ze sprawdzonych podwykonawców PCB i dostawców komponentów, którzy podlegają systematycznej ocenie i audytom. Utrzymujemy stały poziom zapasów najpopularniejszych elementów elektronicznych, dzięki czemu zapewniamy bezpieczeństwo realizacji projektów dla niektórych klientów nawet na kilka lat do przodu. W sposób szczególny podchodzimy do kontroli warunków przechowywania i ochrony przed ESD. Wykorzystujemy specjalne szafy klimatyczne oraz stały nadzór temperatury i wilgotności w magazynie i wszystkich pomieszczeniach produkcyjnych.

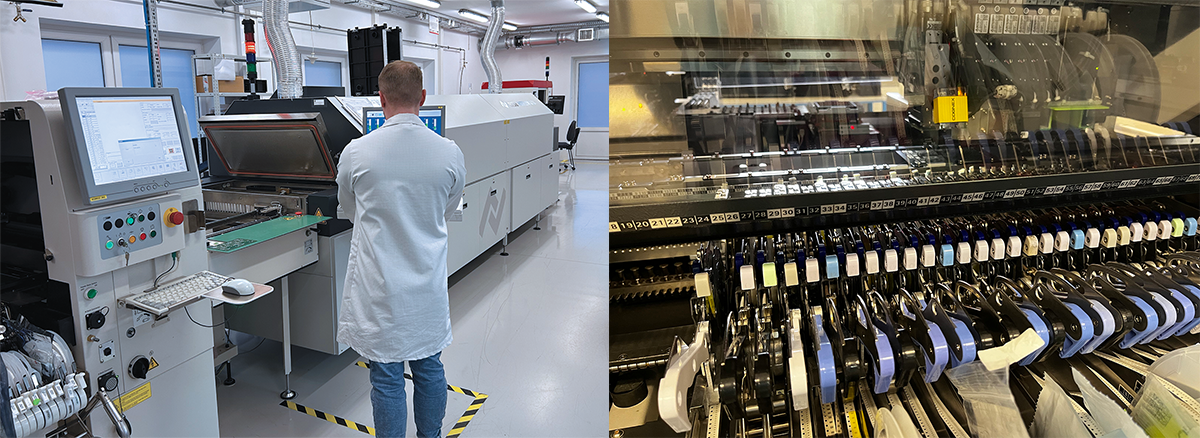

Semicon w swoim zakładzie EMS przy ulicy Ezopa ma do dyspozycji dwie pełne linie do montażu powierzchniowego SMT. Jedna z nich umożliwia lutowanie w osłonie azotu, dzięki generatorowi azotu klasy 5.0. Trzecia linia przeznaczona jest głównie do wykonywania prototypów. Do montażu przewlekanego THT używane są standardowe i selektywne automaty do lutowania na fali pracujące również w osłonie azotu, a w szczególnych przypadkach wykonywane jest lutowanie ręczne. Dużą zaletą zlecenia kompletnego montażu firmie Semicon jest pełen zakres usług i możliwość szybkiego reagowania w nagłych przypadkach. Przykładowo w razie pilnej potrzeby modyfikacji szablonu przed nałożeniem pasty lutowniczej, firma jest w stanie dostarczyć nowy egzemplarz nawet w ciągu godziny, po laserowym wycięciu w swoim oddziale przy ulicy Zakrętowej.

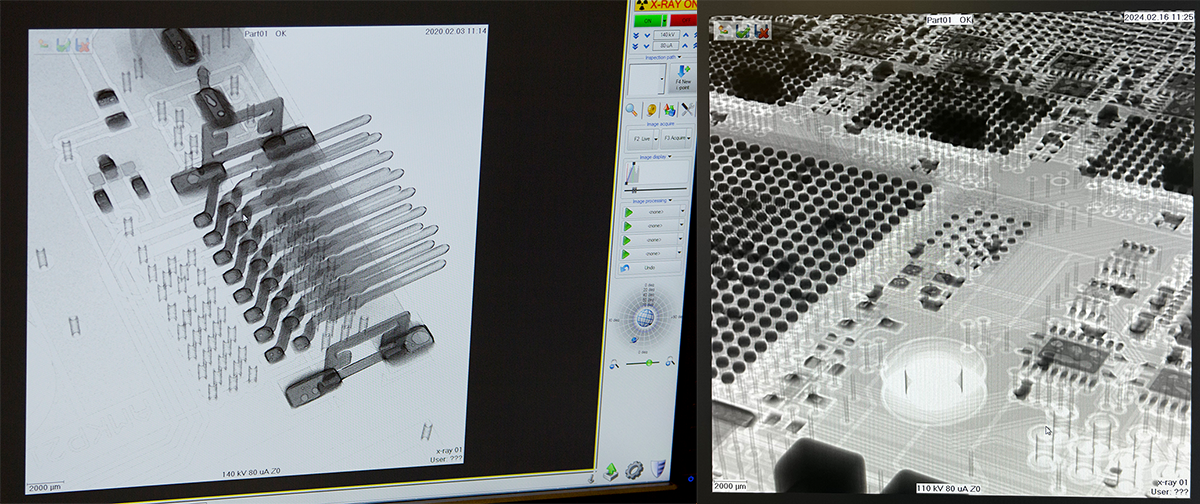

Cała produkcja PCBA w firmie Semicon przechodzi inspekcję AOI, co jest już na rynku standardem, jeśli chodzi o montaż powierzchniowy i przewlekany. Dodatkowo płytki SMT poddawane są tutaj kontroli X-Ray, głównie w celu sprawdzenia połączeń lutowniczych układów BGA, LGA i QFN. Przy pomocy promieni roentgena inżynierowie sprawdzają stopień wypełnienia lutowiem otworów przelotowych, integralność połączeń czy zawartość pustek. Klienci mogą sobie zażyczyć kontroli połączeń elektrycznych w testerach ICT i FCT, a od początku 2024 roku przetestować funkcjonalność płytki w nowym urządzeniu Flying Probe. Dodatkowo Semicon ma możliwość uruchomienia PCBA z wykorzystaniem dostarczonych testerów lub wykonanych na specjalnie życzenie firmy.

— Dla niektórych klientów wykonujemy dodatkową usługę związaną z zabezpieczaniem PCBA. W tym celu płytki poddajmy procesowi mycia, suszenia i nakładania różnego rodzaju powłok ochronnych, które chronią elektronikę przed działaniem czynników zewnętrznych, jak kurz, pył, wilgoć czy narażenia termiczne. Zmniejszają ryzyko powstania zwarć i wyładowań elektrostatycznych. Dysponujemy wysoce precyzyjnym urządzeniem do selektywnego nanoszenia powłok i zalewania.

Mycie płytek w zakładzie Semiconu odbywa się w sposób automatyczny, dzięki czemu proces jest stabilny, powtarzalny i można go kontrolować. Podzielony jest na cztery etapy. Pierwszy etap to mycie płytek z wykorzystaniem specjalnych środków czyszczących, następnie mamy dwa procesy płukania, po których osiągamy czystość na poziomie kilkunastu uS/cm2, ostatni etap to suszenie.

— Są dwie szkoły odnośnie tego czy płytki należy myć po montażu, czy też nie. W procesie lutowania topniki wytrącają się i odkładają na powierzchni lutu, tworząc pewnego rodzaju zabezpieczenie przed korozją samego połączenia. Przed nanoszeniem powłok ochronnych wszystkie płytki myjemy, w celu usunięcia zanieczyszczeń i pozostałości po procesie produkcyjnym. Mycie oraz pomiar zanieczyszczeń jonowych to kolejna usługa, którą świadczymy oddzielnie — powiedział Grzegorz Pasek.

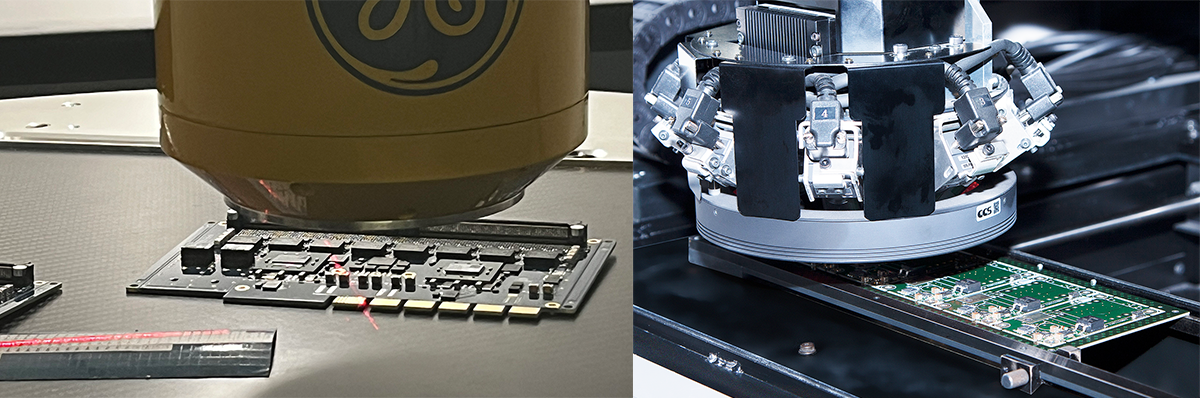

Powłoka ochronna nanoszona jest przy pomocy urządzenia do lakierowania selektywnego z wykorzystaniem różnych dysz – od nakładających powłoki na duże powierzchnie do bardzo precyzyjnych. Głowica, na której są umieszczone dysze ma możliwość obrotu i ustawienia pod kątem do 70 stopni, co ułatwia nałożenie powłok ochronnych na boczne powierzchnie zamontowanych elementów.

Oprócz mycia, lakierowania i pomiaru czystości jonowej warszawski EMS zapewnia wiele innych usług dla elektroniki, ale o nich będzie mowa w kolejnym artykule. Na koniec warto jeszcze nadmienić, że firma Semicon oferuje również montaż końcowy elektroniki w obudowy i testowanie wgranego oprogramowania. Dzięki temu klient ma pewność, że sprzęt, który otrzyma, będzie w pełni funkcjonalny.

Po więcej informacji zajrzyj na semicon.com.pl

Usługi montażu płytek elektronicznych

Wszelkie pytania kieruj na adres: gpasek@semicon.com.pl

SatRev ogłasza kolejną komercyjną misję orbitalną. Start nowego satelity jeszcze w 2026 roku

SatRev ogłasza kolejną komercyjną misję orbitalną. Start nowego satelity jeszcze w 2026 roku  Nie ma rzeczy niemożliwych: polska elektronika na ISS

Nie ma rzeczy niemożliwych: polska elektronika na ISS  Nowa strategia cyberbezpieczeństwa. Polska wzmacnia ochronę przed cyberatakami

Nowa strategia cyberbezpieczeństwa. Polska wzmacnia ochronę przed cyberatakami