Nowoczesne materiały termo-przewodzące w ofercie firmy Semicon

Intensywna miniaturyzacja w elektronice wiąże się z koniecznością chłodzenia i efektywną kontrolą termiczną, która wpływa na niezawodność i żywotność urządzeń. Dlatego dobór właściwych materiałów termo-przewodzących ma istotne znaczenie w procesie projektowania.

Jeżeli komponent wytwarzający ciepło jest zaizolowany, jego temperatura wzrasta, aż do osiągnięcia stanu równowagi, czyli wyrównania się ilości ciepła wytwarzanego przez ten element z ciepłem oddawanym do otoczenia. W przypadku, kiedy temperatura równowagi termicznej będzie zbyt wysoka, czas życia elementu ulegnie drastycznemu skróceniu, a w skrajnym przypadku dojdzie nawet do awarii urządzenia. Większość elementów elektronicznych podczas swojej pracy generuje przeważnie niewielką ilość ciepła. Jednakże niektóre komponenty, takie jak tranzystory i diody mocy lub procesory komputerowe, wytracają znaczną ilość energii i wymagają podjęcia pewnych środków w celu przedłużenia ich żywotności oraz zwiększenia niezawodności. Szybkość odprowadzania ciepła jest większa przy przemieszczaniu się mas powietrza, niż podczas pracy w warunkach statycznego otoczenia. Jedną z możliwości kontroli temperatury będzie zatem zainstalowanie wentylatorów, umożliwiających wzmocnienie efektu konwekcji. Nawet zainstalowanie ogólnej wentylacji obniża temperaturę pracy urządzeń.

Komponent oddaje ciepło do otoczenia przez powierzchnię obudowy – im większa, tym szybsze obniżenie temperatury. Małe urządzenie o mocy 10 W osiągnie wyższą temperaturę niż podobne w większej obudowie. Jednym ze sposobów chłodzenia podzespołów jest zwiększenie ich efektywnej powierzchni przez dołączenie metalowych radiatorów z miedzi, aluminium lub ich stopów, o odpowiednim użebrowaniu powierzchni, rozpraszających ciepło do otoczenia. W miejscu zetknięcia komponentu z radiatorem powstają mikroskopijne szczeliny wypełnione powietrzem, które jako mierny przewodnik ciepła tworzy termiczną barierę. Aby ją wyeliminować, w miejscu połączenia stosuje się materiały termo-przewodzące umożliwiające szybszą utratę ciepła i obniżenie temperatury pracy urządzenia.

HTC – bezsilikonowa pasta termoprzewodząca (0,9 W/m·K) w opakowaniu o masie netto równej 1 kg; dwuskładnikowa żywica epoksydowa typu TBS; pasta HTCP w kartuszu

o pojemności 20 ml; silikonowa pasta termoprzewodząca typu HTS

Firma Elektrolube jest jednym z wiodących producentów past wykonanych na bazie wypełniaczy mineralnych o wysokiej przewodności cieplnej, na płynnym nośniku w postaci oleju silikonowego lub mineralnego. Pasty na bazie silikonowej, jak HTS czy HTSP, mogą pracować w temperaturach wyższych, niż ich odpowiedniki bezsilikonowe (HTC, HTCP). Warto tu pamiętać, że silikony mają tendencję do migracji i w niektórych aplikacjach mogą zanieczyszczać np. styki przekaźnikowe.

Modyfikacja przewodności termicznej past jest możliwa poprzez zmianę ilości wypełniaczy lub ich składu. Wersje z literą „P” mają wyższą zawartość wypełniaczy dających większy transfer ciepła, ale za to większą lepkość, co może prowadzić do trudności przy ich dozowaniu. Ulepszoną wersją HTC jest pasta HTCX, która charakteryzuje się podwyższoną przewodnością cieplną, niższym wypływem oleju i mniejszymi stratami masy na skutek odparowania. Najwyższą przewodność termiczną (do 3,40 W/mK), przy jednoczesnym utrzymaniu zalet oleju bezsilikonowego, zapewnia pasta HTCPX, która swoje wyjątkowe właściwości zawdzięcza użyciu sproszkowanych tlenków różnych metali. Zdolność pasty do utrzymania początkowej konsystencji w czasie długotrwałej eksploatacji znacząco ułatwia demontaż komponentów w konieczności naprawy lub modyfikacji urządzenia.

W niektórych okolicznościach wymagane jest jednak pełne utwardzenie materiału termoprzewodzącego. Silikonowe pasty TCER i TCOR, wypełnione mieszanką mineralną, utwardzane są w temperaturze pokojowej, a wprowadzone pomiędzy radiator a obudowę elementu, żelują do konsystencji gumy. W przypadku TCER proces ten zachodzi pod wpływem wilgoci otoczenia i powoduje wydzielanie etanolu. Produkt ten łączy właściwości podkładek kauczukowych oraz tradycyjnych past termo-przewodzących. Dzięki niskiej lepkości jest łatwy w aplikacji również przy użyciu pistoletu. Podobne cechy posiada TCOR, który żeluje pod wpływem wilgoci i wydziela obojętny oksym. Oprócz typowych zastosowań do rozpraszania ciepła, może służyć jako klej o niedużej sile adhezji, izolator lub uszczelniacz. Dwuskładnikowa żywica epoksydowa kleju TBS utwardza się do stanu stałego i efektywnie przykleja radiator do komponentu. W niektórych urządzeniach taki sposób mocowania jest korzystny, ale wiąże się z problemami przy demontażu.

Materiały termo-przewodzące firmy Elektrolube

We wszystkich materiałach termoprzewodzących bardzo istotne jest zapewnienie dokładnego wypełnienia na styku radiatora z urządzeniem i wyparcie całego zgromadzonego w szczelinie powietrza. Efekt taki uzyskuje się przez centralne nałożenie pasty na powierzchnię styku radiatora lub urządzenia i równoległe złączenie obu powierzchni. Ilość materiału musi być kontrolowana, aby usunąć niepożądane gazy bez niepotrzebnego nadmiaru pasty wyciskanej przy krawędziach. Należy stosować w tym celu automatyczne dozowanie i urządzenia montażowe.

Im wyższa przewodność termiczna pasty czy żywicy, tym mniejszy opór cieplny, a tym samym niższa temperatura pracy komponentu. Materiały termo-przewodzące mają niższą przewodność cieplną niż radiator, a więc grubość warstwy musi być możliwie minimalna. Nie można w niej dopuścić do powstania szczelin powietrznych, przy czym kontrolowanie grubości warstwy jest tu możliwe poprzez wmieszanie do pasty lub żywicy małych kuleczek szklanych, które ustalają odległość łączonych powierzchni. Kontakt elementu z radiatorem można ponadto poprawić stosując śruby lub zaciski. Znając przewodność cieplną materiału termo-przewodzącego, grubość jego warstwy i powierzchnię styku z radiatorem, można obliczyć opór cieplny i temperaturę równowagi termicznej. Znajomość wartości wydzielanej mocy pozwala natomiast przewidzieć temperaturę osiąganą przez radiator. Kontrolę termiczną w obwodach dużej mocy można uzyskać także przez umieszczenie elektroniki w puszce metalowej z użebrowaniem, a następnie zalanie jej materiałem termo-przewodzącym.

Firma Electrolube produkuje wiele takich materiałów. Najbardziej popularna jest dwuskładnikowa żywica ER 2183. Również w tym przypadku istotne jest, aby w trakcie zalewania nie zostało wmieszane powietrze, które ograniczałoby transfer ciepła do obudowy metalowej. Jeżeli nie jest wymagana szczególnie wysoka przewodność zalewy, można użyć żywicy ogólnego przeznaczenia, np. ER 2188.

Najwyższą ochronę w wielu aplikacjach – łącznie z błyskawicznie rozwijającym się przemysłem oświetlenia LED – zapewnia żywica ER 2220. Jej przewodność termiczna wynosi 1,54 W/m·K, a temperatura pracy mieści się w zakresie –400°C…+1300°C. Jest to żywica samogasnąca, spełniająca wymogi normy UL 94V-0. Oprócz żywic epoksydowych coraz większe znaczenie zyskują także materiały silikonowe, których maksymalna temperatura pracy dochodzi do 2000°C. Najlepszym przykładem jest tu dwuskładnikowa, samogasnąca żywica SC2003. Żywice poliuretanowe wykazują mniejszą odporność temperaturową, ale utrzymują swoje doskonałe parametry elektryczne i przewodność termiczną w trudnych warunkach, np. morskich czy tropikalnych. Typowym przykładem jest tutaj żywica UR 5633. Wypełniacze mineralne mają wyższe przewodnictwo termiczne niż baza żywiczna, co oznacza, że materiały z domieszką wypełniaczy są lepszymi przewodnikami ciepła, niż żywice ich pozbawione. Im wyższa jest ich zawartość, tym lepsza przewodność termiczna. Niestety, wraz z ilością wypełniaczy rośnie lepkość, a to wiąże się z kolei z większym ryzykiem wmieszania powietrza w zalewę.

ELASTOSIL RT675 – dwuskładnikowa, termo-przewodząca żywica silikonowa w kolorze czerwonobrązowym

Inni producenci materiałów termoprzewodzących to np.Momentive, Polytec-PT czy Cotronics. W ofercie marki Momentive dostępne są wysoko-lepkie kleje TSE 3281 i TSE3882, wydzielające przy żelowaniu produkty oksymowe i posiadające termoprzewodność na poziomie 2 W/m·K. Żaden z tych produktów nie powoduje korozji powierzchni metalowych.

Firma Polytec-PT produkuje kleje termoprzewodzące, w tym TC420 i TC430. Pierwszy z nich jest dwuskładnikowym klejem epoksydowym o konsystencji miękkiej pasty, odpornym na długotrwałe działanie temperatury do 2000°C i dobrych parametrach dielektrycznych. Wśród zastosowań wymienić należy odprowadzanie ciepła przy montażu półprzewodników, w optoelektronice, technice lotniczej i przemyśle elektronicznym. TC 430 to również dwuskładnikowy klej epoksydowy, ale o dłuższym czasie żelowania niż TC 420. Jest on stosowany do „bondingu” struktur półprzewodnikowych w mikroelektronice i wytrzymuje długotrwałe działanie temperatury do 2500°C.

Przy omawianiu materiałów termoprzewodzących należy wspomnieć o ceramicznych klejach wysokotemperaturowych firmy Cotronics, które oprócz wytrzymałości na temperatury powyżej 1000°C, w niektórych przypadkach wykazują także doskonałą termoprzewodność. Przykładem tutaj może być Resbond 903HP – jednoskładnikowy klej na bazie trójtlenku glinu, odporny na temperatury do 1800°C, nakładany przy użyciu pędzla, szpachli lub urządzeń natryskowych. Przeznaczony jest do łączenia nieporowatych materiałów ceramicznych, szkła i niereaktywnych metali. Resbond 908 jest natomiast dwuskładnikowym klejem (także na bazie trójtlenku glinu), odpornym na temperatury do 1650°C oraz wilgoć. Stanowi doskonały izolator elektryczny, stosowany do łączenia, zalewania i hermetyzacji delikatnych elementów elektronicznych, czujników oraz urządzeń pracujących w wysokich temperaturach. Resbond 920 to dwuskładnikowy klej ceramiczny na bazie trójtlenku glinu, który oprócz doskonałej izolacji elektrycznej jest odporny na temperatury do 1650°C oraz większość chemikaliów i rozpuszczalników. Żeluje w temperaturze pokojowej i jest przeznaczony do klejenia rezystorów wysokotemperaturowych, pirometrów, elementów pieców grzewczych itp.

Do innych, specjalistycznych metod kontroli termicznej, należą chłodzenie cieczą oraz chłodzenie modułami Peltiera. Pierwsza z wymienionych metod polega na cyrkulacji płynu chłodniczego w bliskiej odległości od nagrzewającego się elementu. Ciecz znacznie łatwiej przewodzi ciepło niż powietrze, a ponadto może być rozprowadzana poprzez sieć przewodów. Pary chłodziwa, powstające w pobliżu komponentu, przemieszczają się do chłodnych obszarów zamkniętego układu, gdzie ulegają kondensacji. Zaletą tej metody jest fakt, że utajone ciepło parowania cieczy okazuje się bardzo efektywne przy chłodzeniu komponentów – ta sama zasada fizyki jest zresztą powszechnie wykorzystywana w lodówkach.

Zjawisko Peltiera natomiast obserwuje się przy przepływie prądu stałego przez złącze dwóch różnych półprzewodników – jeżeli prąd płynie przez moduł określonym kierunku, jedna strona elementu ogrzewa się, druga zaś ulega ochłodzeniu. Wszystkie takie podzespoły wymagają użycia materiałów termoprzewodzących na powierzchni styku z chłodzonym elementem, co pozwala w pełni wykorzystać efektywność modułów Peltiera. Gorąca strona systemu chłodniczego może także wymagać użycia radiatora w celu rozproszenia odprowadzonego ciepła do otoczenia.

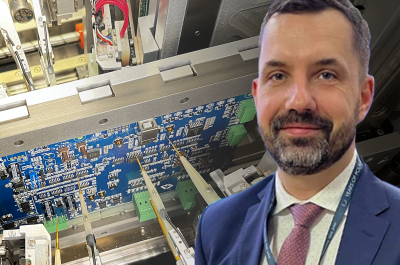

O produkcji PCBA w firmie Semicon opowiada kierownik działu EMS, Grzegorz Pasek

O produkcji PCBA w firmie Semicon opowiada kierownik działu EMS, Grzegorz Pasek  Flying Probe w firmie Semicon – nowa jakość testowania PCBA

Flying Probe w firmie Semicon – nowa jakość testowania PCBA

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)