Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają

W poprzednim artykule Grzegorz Kamiński starał się wyjaśnić jakie są rodzaje firm półprzewodnikowych. Teraz opowie o specyfice produkcji podzespołów. Będzie to na razie opis ogólny, bardziej szczegółowo podejdzie do tematu w kolejnych publikacjach.

— Jak już wcześniej wspomniałem, produkcja podzespołów półprzewodnikowych dzieli się na dwa zasadnicze etapy zwane z angielskiego front-end i back-end.

Front-end to część produkcji podzespołu półprzewodnikowego obejmująca cały proces wytworzenia chipu / struktury półprzewodnikowej

Back-end to część produkcji podzespołu półprzewodnikowego obejmująca proces montażu pojedynczego chipu w obudowę i testowanie gotowego podzespołu. Ten etap zawiera także cięcie całej płytki półprzewodnikowej na pojedyncze chipy.

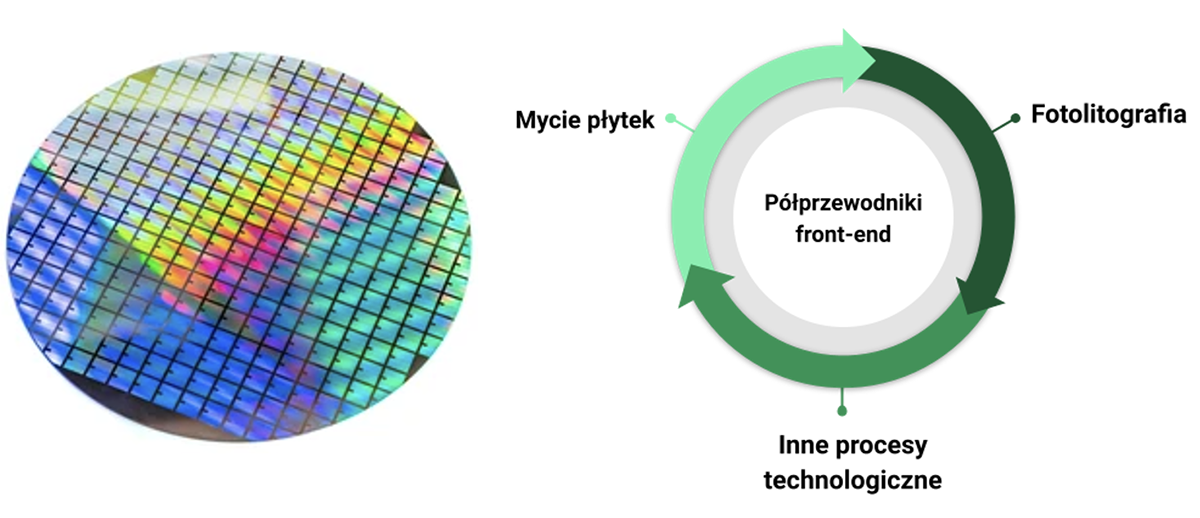

Uproszczony schemat produkcji front-end podzespołów półprzewodnikowych

— Ze schematu wynika, że produkcja na tym etapie jest cykliczna. Wielokrotnie powtarzane są operacje fotolitografii oraz mycie płytek w celu usunięcia niepożądanych zanieczyszczeń przed wykonaniem kolejnego procesu technologicznego. Jest to bardzo ogólny schemat i chciałem w nim zaznaczyć że mycie płytek, fotolitografia i inne procesy są w każdym cyklu. Proszę nie zakładać, że tak wygląda ten cykl, czyli przed fotolitografią jest mycie płytek. Nie o to chodzi w tym schemacie. Ma on przedstawiać cykliczność procesu, co jest ważne ze względu na drugą część tytułu, czyli czas dostaw, a w tym konkretnym przypadku na czas produkcji.

Jakie są konsekwencje takiego schematu produkcji? Przede wszystkim dostępność maszyn i czas produkcji.

— Proszę sobie wyobrazić, że tą samą płytkę PCB musimy przeprowadzać przez montaż SMT nawet kilkanaście razy. Czas produkcji uległby znacznemu wydłużeniu, a i wydajność linii by spadła. W fabryce półprzewodników typu front-end dana partia produkcyjna wielokrotnie wraca na te same urządzenia. Zakładając, że wytwarza ona od kilkuset do nawet kilku tysięcy różnych typów chipów, to nie ma możliwości, aby nie występowała konieczność “poczekania” na zwolnienie się danej maszyny do wykonania kolejnego etapu. Wszystkie procesy technologiczne mają charakter fizyko-chemiczny, dlatego są długie i trwają wiele godzin. Jeżeli założymy, że jesteśmy w stanie wykonać jeden cykl w ciągu tygodnia, to w praktyce produkcja front-end trwa od kilku tygodni (proste diody) do ponad 20 tygodni (skomplikowane układy scalone) i nie ma możliwości skrócenia tego czasu.

W ostatnich latach swojej pracy Grzegorz wielokrotnie spotykał się z pytaniem, czy nie da się wykonać produkcji i dostawy szybciej, ze względu na braki w dostępności półprzewodników. Powyżej starał się więc wyjaśnić, dlaczego to nie jest możliwe.

Uproszczony schemat produkcji back-end podzespołów półprzewodnikowych

— Ze schematu wynika, że produkcja back-end ma charakter liniowy, podobnie jak w montażu elektroniki. Procesy następują po sobie bez powracania do poprzedniego etapu. Typowa produkcja back-end trwa kilka tygodni i większy wpływ na czas ma tu ekonomika produkcji niż sam proces. Poniższa tabela przedstawia czas produkcji podzespołu półprzewodnikowego. Są to czasy uogólnione i mogą się różnić od rzeczywistych.

— W tym miejscu należy podkreślić, że praktycznie wszyscy producenci półprzewodników mają osobne fabryki dla front-end i back-end. Ponieważ cała tajemnica technologii kryje się w wytwarzaniu chipów, to fabryki front-end w większości są zlokalizowane w USA, Korei Pd, Japonii, na Tajwanie czy w Europie. Fabryki back-end wymagają większych zasobów ludzkich i dlatego są zazwyczaj ulokowane w Azji (Chiny, Tajlandia, Filipiny, Vietnam etc.). To powoduje ogólną opinię, że “wszystko produkuje się w Chinach”, co nie jest prawdą.

Czasami w wytworzenie gotowego podzespołu półprzewodnikowego zaangażowanych jest więcej fabryk (poza jedną front-end i drugą back-end). Są bowiem układy scalone zawierające np. 2 chipy wytworzone w różnych fabrykach front-end. To także ma wpływ na czas dostawy.

— Zadajmy sobie pytanie, jak to się dzieję, że producenci półprzewodników oferują czasy dostaw (z ang. Lead Time, często oznaczany LT) np. 6-7 tygodni, gdy cały cykl produkcyjny może trwać nawet prawie pół roku. W sytuacji gdy pojawiają się wolne moce wytwórcze, to fabryki front-end produkują chipy na tzw. „półkę” i tworzą „banki chipów”. Wiadomo powszechnie, że wiele układów scalonych czy diod i tranzystorów jest dostępnych w kilku różnych obudowach. Tworzenie “banków chipów” umożliwia montaż danego chipu w obudowie, na którą w danym momencie jest zapotrzebowanie. Z tego powodu praktyczny LT jest nieco dłuższy niż cykl produkcyjny fabryki back-end. Dramat i braki na rynku występują wówczas, gdy “banki chipów” się wyczerpują ze względu na gwałtowny wzrost popytu. Wtedy LT gwałtownie i szybko rośnie.

Czy można zatem szybko zwiększyć moce produkcyjne w fabrykach front-end? Odpowiedź brzmi: nie. Przyczyn jest wiele, ale będziemy je przedstawiać w kolejnych artykułach.

Kilka przemyśleń na temat czasów dostaw

— By wyjaśnić niektóre kwestie związane z LT przygotowałem poniższy rysunek. Pomijam w nim wszystkie inne aspekty wpływające na czas dostawy, np. dostępność materiałów, ponieważ szczegółowa analiza LT to temat na dłuższy wywód.

— Naczynie z cieczą symbolizuje linię produkcyjną i tu załóżmy, że na etapie front-end. Poziom cieczy oznacza czas dostawy w danej chwili. Każde nowe zamówienie powoduje “dolanie cieczy do naczynia” i zmienia LT. O ile produkcja wychodząca równa jest przychodzącym nowym zamówieniom to LT pozostaje stały. Gdy zamówienia są bardzo duże to “poziom cieczy”, czyli LT gwałtownie rośnie. Kropla symbolizująca produkcję wychodzącą jest tak mała, bo chciałem podkreślić, że dotyczy jednego typu podzespołu wytwarzanego na tej linii. W praktyce, jak już wyżej wspomniałem, na jednej linii mogą być produkowane setki typów i zamówienie jakiegokolwiek z nich wpłynie na dostępność innych, w szczególności tego, który jest ważny dla danego odbiorcy. Cykliczność produkcji front-end oraz mechanizm opisany powyżej ma zatem istotny wpływ na dużą zmienność czasów dostaw LT. Każdy odbiorca podzespołów półprzewodnikowych powinien to brać pod uwagę.

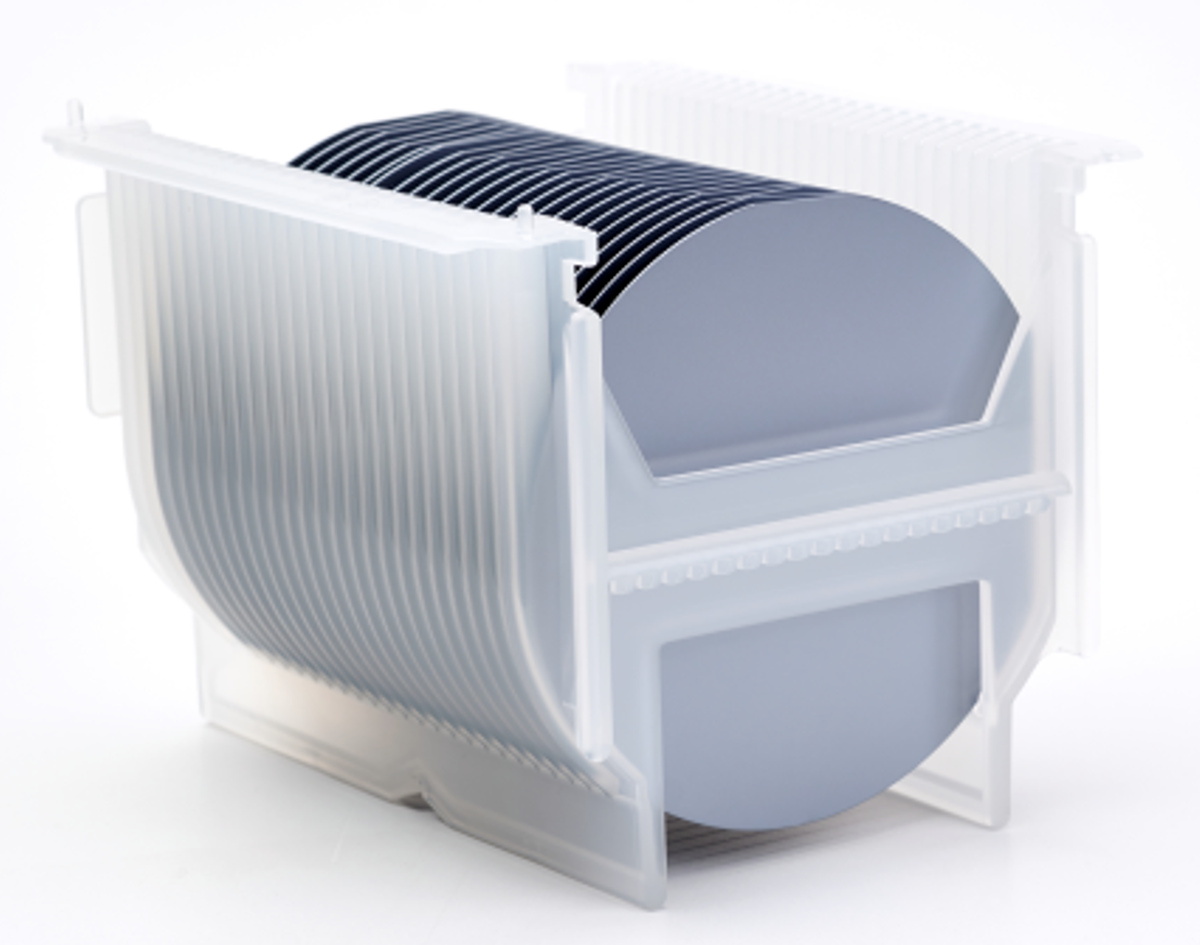

Chciałbym także wyjaśnić, dlaczego nie można przyspieszyć dostawy niewielkiej ilości podzespołów. Partia produkcyjna, zwana z angielskiego “lot” zawsze wynosi 25 płytek półprzewodnikowych. Przy założeniu, że mamy chip o wielkości 6 mm kwadratowych i płytkę o średnicy 8” (200 mm), na jednej płytce jest wytwarzanych ponad 4500 chipów, czyli cały lot to ponad 112 tysięcy chipów. Dlaczego tak jest? Płytki na linii produkcyjnej przemieszczają się pomiędzy procesami technologicznymi w tzw. koszykach (ang. carrier) – zdjęcie poniżej. Do nich dostosowane są inne narzędzia produkcyjne i maszyny oraz kontrola parametrów.

Koszyk transportowy z 25 płytkami krzemowymi

Podsumowując:

Cykl produkcyjny przyrządów półprzewodnikowych jest długi

Bez tzw “banku chipów” czas dostawy to kilka miesięcy

Produkcja wykonywana jest dużych partiach produkcyjnych

Tak to wygląda z punktu widzenia producenta podzespołów półprzewodnikowych.

Redagowała Agnieszka Kubasik

Nie widzę dzisiaj możliwości rozwoju przemysłu półprzewodnikowego w Polsce – mówi Grzegorz Kamiński z firmy onsemi.

Nie widzę dzisiaj możliwości rozwoju przemysłu półprzewodnikowego w Polsce – mówi Grzegorz Kamiński z firmy onsemi.  Polemika z tezami prof. Piotra Grabca (emeryt, prof. IMiF) odnośnie rozwoju przemysłu półprzewodnikowego w Polsce – Grzegorz Kamiński (emeryt, ostatni pracodawca – onsemi)

Polemika z tezami prof. Piotra Grabca (emeryt, prof. IMiF) odnośnie rozwoju przemysłu półprzewodnikowego w Polsce – Grzegorz Kamiński (emeryt, ostatni pracodawca – onsemi)  Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)