Fabryka półprzewodników – tak nieco przewrotnie zatytułował Grzegorz Kamiński swój kolejny artykuł

Tym razem nasz autor Grzegorz Kamiński może nieco zdenerwować niektórych purystów językowych dbających o używanie – jak najbardziej słusznie – dokładnych określeń. Tytuł artykułu sugeruje bowiem, że czytelnik znajdzie w treści informacje o fabryce półprzewodników. Puryści językowi mieliby tutaj rację twierdząc, że półprzewodnik to przecież materiał. Pomimo takiego tytułu Grzegorz opisuje poniżej fabrykę front end przyrządów półprzewodnikowych, czyli podzespołów elektronicznych zbudowanych na bazie półprzewodników. Są to podzespoły dyskretne (diody, tranzystory) oraz układy scalone (analogowe, cyfrowe, pamięci itd.).

Front-end i back-end

— W jednym z poprzednich artykułów wyjaśniałem już znaczenie sformułowania front-end i back-end, ale poniżej przypomnę:

Front-end to część produkcji podzespołu półprzewodnikowego obejmująca cały proces wytworzenia chipu/struktury półprzewodnikowej

Back-end to część produkcji podzespołu półprzewodnikowego obejmująca proces montażu pojedynczego chipu w obudowę i testowanie końcowe gotowego podzespołu. Ten etap zawiera także cięcie całej płytki półprzewodnikowej na pojedyncze chipy.

— W sieci jest wiele artykułów na ten temat. Po co więc kolejny? Pomyślałem jednak, że dobrze będzie opisać taką fabrykę, objaśniając przy okazji co widać na zdjęciach wykonywanych na zewnątrz i wewnątrz. Tym bardziej, że tego typu fotografie często używane są jako ilustracja do różnych informacji prasowych.

Zanim Grzegorz rozwinie temat, chciałby podzielić się pewnym swoim doświadczeniem z ostatniej pracy w firmie onsemi, gdzie aktywnie działał jako inżynier sprzedaży.

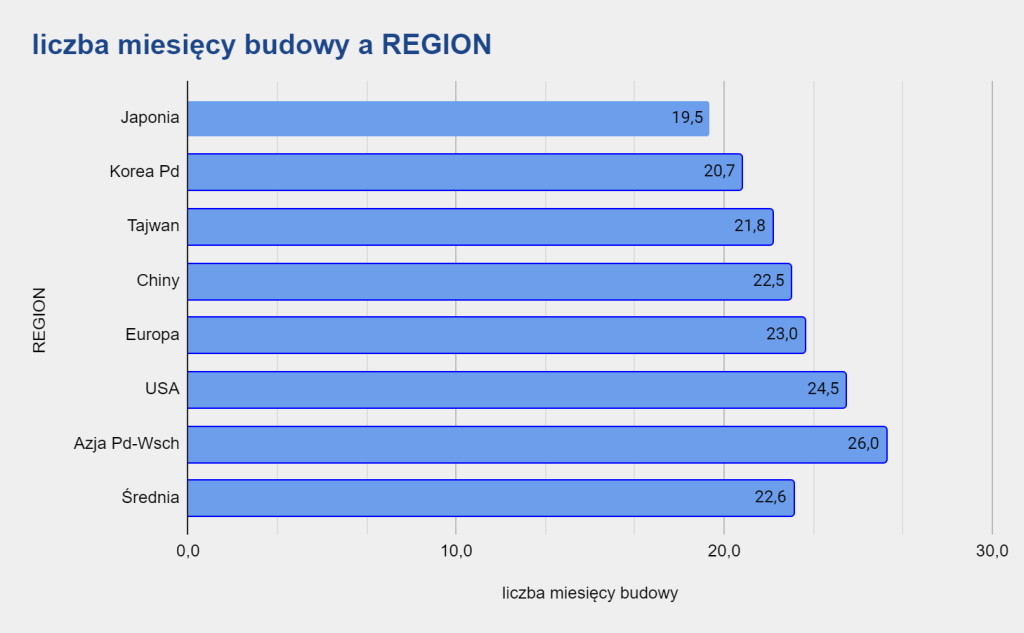

Od decyzji do uruchomienia może minąć nawet 5 lat

— Jak wszyscy wiedzą, w latach 2020-2022 był szczyt kryzysu dostępności podzespołów półprzewodnikowych. Brakowało praktycznie wszystkich podzespołów, nawet tych najprostszych i najpopularniejszych. Wtedy często dostawałem pytanie, dlaczego nie zbudujemy nowej fabryki przyrządów półprzewodnikowych lub nie rozbudujemy istniejących. Odpowiedź była dla mnie oczywista: to nie jest takie proste, a poza tym bardzo kosztowne i zajmuje dużo czasu. Fundusze potrzebne na nową fabrykę przyrządów półprzewodnikowych sięgają kilku miliardów USD. Budowa najbardziej zaawansowanej fabryki to inwestycja nawet ponad 20 mld USD. Rozbudowa pewnie byłaby tańsza, ale to dalej są miliardy USD. A jak długo trwa budowa? Intel na swojej stronie podaje dokładniejsze informacje: https://www.intel.com/content/www/us/en/newsroom/tech101/manufacturing-101-how-semiconductor-factory-works.html#gs.9yr0l8. Można tu przeczytać, że trzeba się liczyć z kwotą ponad 10 miliardów USD, a czas od rozpoczęcia inwestycji od jej uruchomienia, to 3 do 5 lat. Sama budowa jest krótsza i wynosi ok. 2 lat. Poniższy rysunek przedstawia terminy realizacji takiego przedsięwzięcia w różnych regionach świata:

Średni czas budowy fabryki półprzewodników to prawie 23 miesiące, czyli niemal 2 lata.

— Z wykresu wynika, że decyzja o rozbudowie mocy produkcyjnych musi być podejmowana na podstawie innych przesłanek niż chwilowy kryzys dostępności podzespołów. Oczywiście wiele firm podjęło to wyzwanie, ponieważ długookresowe prognozy rozwoju przemysłu półprzewodnikowego są bardzo dobre.

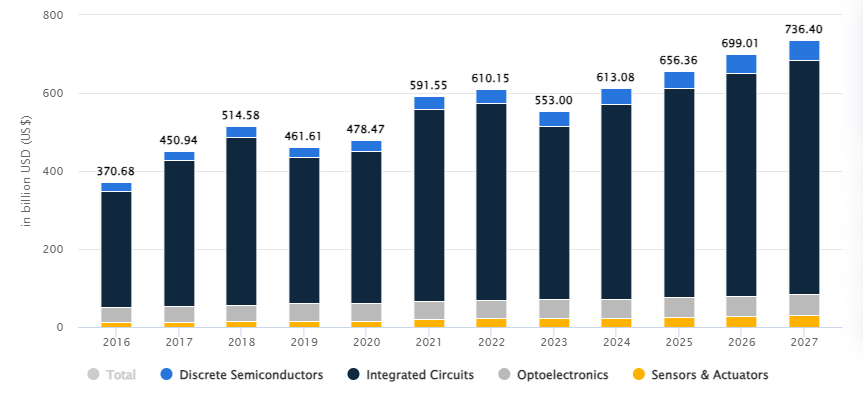

Optymistyczne prognozy rynkowe

MarketandMarkets szacuje, że po spadku obrotów w roku 2023 do poziomu 529 mld USD, rok 2024 zakończy się rezultatem 617 mld USD, czyli 16,6% wzrostem: https://www.marketsandmarkets.com/Market-Reports/global-semiconductor-industry-outlook-201471467.html. KPMG natomiast prognozuje mniejszy wzrost w 2024 roku, bo tylko ok. 13%: https://kpmg.com/kpmg-us/content/dam/kpmg/pdf/2024/global-semiconductor-industry-outlook.pdf. Statista (https://www.statista.com/outlook/tmo/semiconductors/worldwide#revenue) podaje, że CAGR (skumulowany roczny wskaźnik wzrostu) w latach 2024-2027 wyniesie 6,3%. — Wydaje się to mało, ale to oznacza wzrost o ponad 120 mld USD w ciągu tych 4 lat. Taka pozytywna prognoza przyspiesza inwestycje związane z przemysłem półprzewodnikowym. Ponadto sytuacja międzynarodowa i świadomość, że “półprzewodniki” to ropa naftowa XXI wieku, spowodowały wsparcie wielu rządów i wzmocnienie pozytywnego myślenia.

Źródło: statista.com „Obroty przemysłu półprzewodnikowego w latach 216-2027”

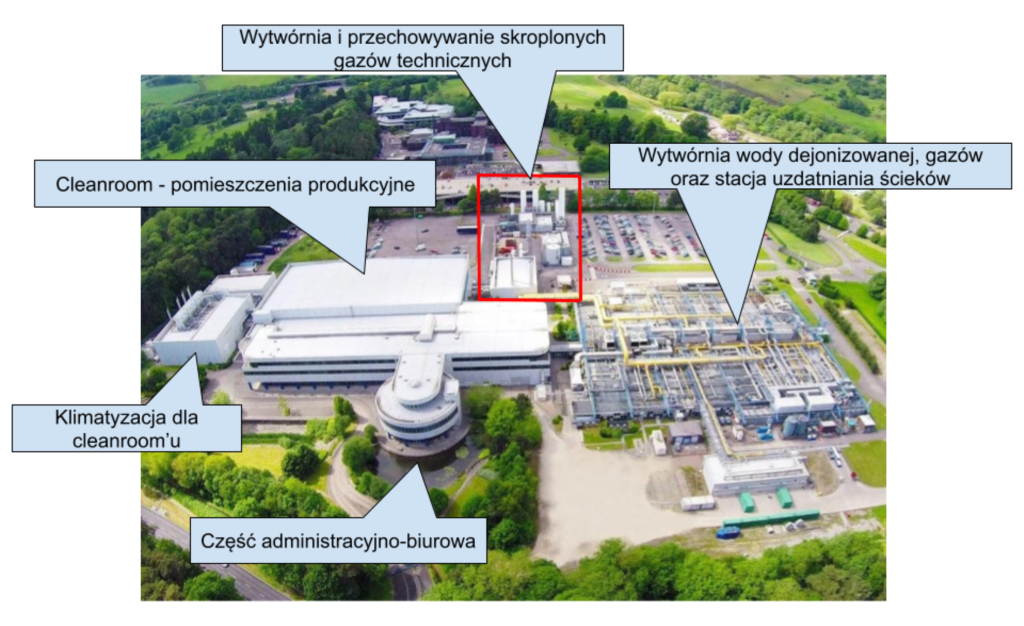

— Wróćmy jednak do “fabryki półprzewodników”. Zdjęcie poniżej przedstawia fabrykę w brytyjskim mieście Newport. Było publikowane wiele razy w związku z faktem, że fabryka w ostatnim czasie kilka razy zmieniała właściciela. Link do jednej z publikacji, gdzie można obejrzeć zdjęcie bez moich komentarzy: https://evertiq.pl/news/32079. Zaznaczę tu, że nie byłem w tej fabryce i nie jestem pewien czy wszystkie elementy opisałem prawidłowo. Bazowałem jednak na moim doświadczeniu.

Co jest potrzebne w fabryce półprzewodników?

— Sercem zakładu produkcji podzespołów półprzewodnikowych jest tzw. cleanroom, czyli pomieszczenie z systemem klimatyzacji oraz stałą temperaturą i wilgotnością, pozbawione wszelkich zanieczyszczeń. Tam wykonywane są wszystkie procesy technologiczne prowadzące do powstania czipu.

— W procesach wytwarzania półprzewodników używa się bardzo dużo podstawowych i czystych gazów technicznych, takich jak azot, tlen i wodór. Z uwagi na duże zapotrzebowanie, gazy te wytwarzane są na terenie fabryki. Na zdjęciu widoczne są zbiorniki na gazy ciekłe, prawdopodobnie jest to azot, a możliwe, że również tlen. Nie widać zbiorników na wodór, ale możliwe, że niektóre z nich przeznaczone są na ten gaz, który ze względu na swoje właściwości palne i wybuchowe, należy do grupy gazów niebezpiecznych. W tym miejscu trzeba też stwierdzić, że nawet azot może być niebezpieczny.

Fabryka podzespołów półprzewodnikowych i jej elementy składowe – Newport, Wielka Brytania

W zamkniętym, nie wentylowanym odpowiednio pomieszczeniu, wydobywający się z butli azot – jako lżejszy od powietrza – będzie się bowiem gromadził w górnej części pomieszczenia. Azot nie posiada właściwości organoleptycznych ostrzegających o jego uwalnianiu: jest bezbarwny, bezwonny i bez smaku. Oddychanie azotem, gdzie stężenie tlenu w powietrzu jest poniżej 19%, może prowadzić do uduszenia, a pierwszym objawem jest zaśnięcie.

Duże zużycie wody

— Taka fabryka potrzebuje także bardzo dużych ilości wody. W procesie produkcji podzespołów półprzewodnikowych woda służy trzem głównym celom. Pierwszy to ustalanie pożądanego składu roztworów chemicznych stosowanych do obróbki płytek półprzewodnikowych. Drugi polega na zatrzymywaniu reakcji chemicznych. Trzecim natomiast jest usuwanie produktów reakcji chemicznych z powierzchni płytek półprzewodnikowych w procesie płukania/mycia. Wszędzie używana jest tylko ultra czysta woda dejonizowana (ang. DI water). Czystość wody określa się mierząc jej rezystowność. W temperaturze 25 °C wartość rezystowności wody używanej w produkcji czipów powinna być lepsza niż 18 M𝛺-cm.

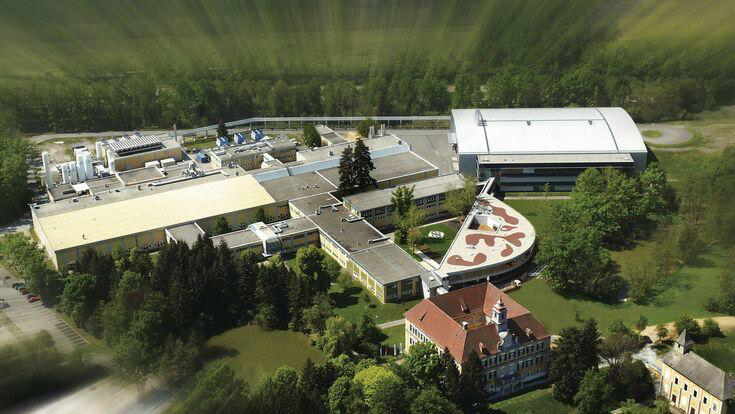

Dla porównania, woda destylowana ma rezystowność 0.5 M𝛺-cm, a woda pitna ma tylko 0.01 M𝛺-cm. Mówiąc wprost, woda DI to chemicznie czyste H₂O. Wynika z tego, że fabryka do produkcji przyrządów przewodnikowych musi mieć własną wytwórnię wody dejonizowanej. Ponadto w procesach technologicznych powstają duże ilości ścieków zanieczyszczonych różnego rodzaju środkami chemicznymi. Dlatego też musi być opracowany odpowiedni sposób traktowania ścieków i innych odpadów technologicznych. Ciekawostką jest to, że niektóre tego rodzaju fabryki są pięknie zaprojektowane. Należy do nich na pewno austriacka fabryka ams-Osram.

Fabryka podzespołów półprzewodnikowych ams-Osram w Premstaetten; Austria

Centrala firmy ams-Osram znajduje się w zabytkowym pałacyku, a cała fabryka jest otoczona zielenią. Więcej zdjęć można znaleźć na stronie firmy ams-Osram: https://ams-osram.com/about-us/locations-distribution/headquarters

— Zajrzyjmy teraz do wnętrza, a dokładniej mówiąc do pomieszczeń technologicznych, czyli cleanroom’ów. Na poniższym zdjęciu widać fabrykę w Newport, na terenie Wielkiej Brytanii.

Fabryka podzespołów półprzewodnikowych w Newport, Wielka Brytania, wnętrze cleanroom’u.

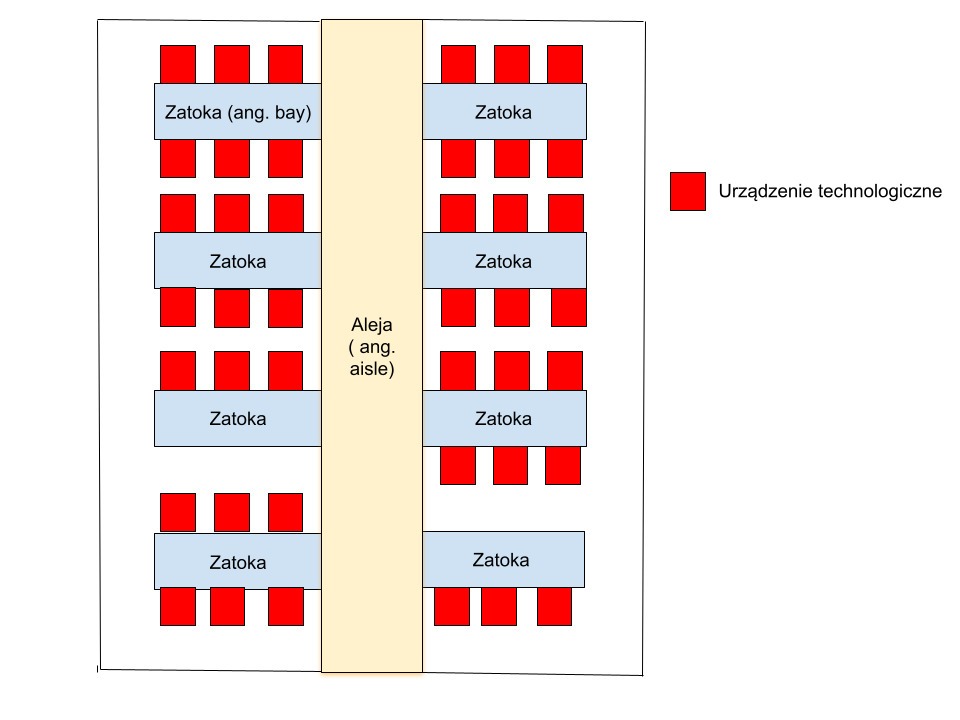

— Bardzo często na takich zdjęciach widać rzędy urządzeń technologicznych z korytarzem pośrodku. Dlaczego tak jest? Obecnie najpopularniejszą konfiguracją cleanroom’u jest tak zwany układ zatokowy. Jego schemat jest przedstawiony na rysunku poniżej.

Wysoką klasę czystości trzeba utrzymywać tylko w zatokach i w alei. Urządzenia technologiczne mają tzw. konfigurację “przez ścianę” (ang. through the wall). Dzięki temu zarówno serwis, jak i dostarczanie mediów do urządzeń technologicznych, odbywa się poza właściwym cleanroom’em. Oczywiście tam, gdzie są urządzenia technologiczne, również jest cleanroom, ale może być o niższej klasie czystości.

— Płytki półprzewodnikowe trafiają do urządzeń, czyli z zatoki do komór roboczych, gdzie wykonywane są procesy technologiczne. Taka konfiguracja pozwala na zminimalizowanie powierzchni cleanroom’u z wymaganą wysoką klasą czystości, co wiąże się z kosztami budowy i eksploatacji. Klasyczna konfiguracja to duża hala, zwana także salą balową (and. ballroom cleanroom). Więcej o cleanroom’ach napiszę w jednym z następnych artykułów.

Fabryka podzespołów półprzewodnikowych Bosch w Dreźnie, Niemcy

— Czy zadawaliście sobie pytanie, dlaczego te zdjęcia są żółte? Tak wyglądają oddziały fabryki, gdzie wykonuje się procesy fotolitografii. W tego rodzaju procesach używa się emulsji czułych na światło ultrafioletowe UV. Żółty kolor jest filtrem dla ultrafioletu, dzięki czemu minimalizowany jest wpływ oświetlenia na owe emulsje.

— Mam nadzieję, że już się zorientowaliście, jak skomplikowana i kosztowna jest fabryka czipów. Teraz też będziecie lepiej rozumieć, co widać na zdjęciach z zakładów produkcji podzespołów półprzewodnikowych, które publikują specjalistyczne magazyny lub portale internetowe.

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end  Polemika z tezami prof. Piotra Grabca (emeryt, prof. IMiF) odnośnie rozwoju przemysłu półprzewodnikowego w Polsce – Grzegorz Kamiński (emeryt, ostatni pracodawca – onsemi)

Polemika z tezami prof. Piotra Grabca (emeryt, prof. IMiF) odnośnie rozwoju przemysłu półprzewodnikowego w Polsce – Grzegorz Kamiński (emeryt, ostatni pracodawca – onsemi)  Widzę dzisiaj konieczność rozwoju przemysłu półprzewodnikowego w Polsce – mówi Piotr Grabiec, emeryt, prof. ITE, obecnie Instytutu Mikroelektroniki i Fotoniki)

Widzę dzisiaj konieczność rozwoju przemysłu półprzewodnikowego w Polsce – mówi Piotr Grabiec, emeryt, prof. ITE, obecnie Instytutu Mikroelektroniki i Fotoniki)