Wojna o nanometry – według Grzegorza Kamińskiego

Ostatnio pojawia się wiele artykułów o wdrożeniach przez firmy takie jak TSMC czy Samsung najnowszych technologii umożliwiających osiągnięcie minimalnych rozmiarów, jakie można przenieść na płytkę półprzewodnikową. Aktualnie tylko krzemową, przy pomocy technik fotolitograficznych, na poziomie 2nm. Bardzo dużo też pojawia się publikacji o firmie ASML, jedynym na świecie producencie maszyn do tzw. fotolitografii EUV ( Extreme UltraViolet – ekstremalny ultrafiolet) gdzie długość fali światła ma 13,5 nm. To oczywiste, że wszyscy ekscytują się najnowszymi osiągnięciami, ale te publikacje nie wyjaśniają, jak do tego doszliśmy i dlaczego to jest takie istotne. Skłoniło mnie to do napisania poniższego tekstu i mam nadzieję, że wyjaśnię, dlaczego to jest takie ważne. Chciałbym też podkreślić, że nie należy zapominać o innych osiągnięciach, bo ciągle są one stosowane w przemyśle półprzewodnikowym. Skoncentruję się tylko na fotolitografii, bo jest to krótki tekst do publikacji na portalu. Tytuł oczywiście nawiązuje do znanej książki Chrisa Millera “Wielka wojna o chipy”.

Zacznijmy od początku. Poniższe wykresy ukazują postęp technologiczny od 1995 i 2012 do dnia dzisiejszego.

Postęp w fotolitografii od połowy lat 90 ubiegłego wieku do chwili obecnej

Postęp w fotolitografii od 2012

Na początku lat 70-tych XX wieku rozmiar krytyczny wynosił ok. 10 μm. Pod koniec tej dekady osiągnęliśmy 1 μm, między innymi dzięki wprowadzeniu podwójnej metalizacji. Porównując to do płytek drukowanych, w 1979 roku mieliśmy już możliwości technologiczne, by ścieżki połączeń wykonać na dwóch poziomach, podobnie jak w PCB na dwóch warstwach.

Rosnąca skala integracji i skomplikowanie układów scalonych – na początku LSI, a później zwanych VLSI (bardzo dużej skali integracji) – wymusiły takie rozwiązanie. Jednakże dalsze zmniejszanie rozmiarów było trudne, ze względu na występowanie nieuniknionych zjawisk optycznych, takich jak dyfrakcja czy interferencja. W litografii optycznej limity związane ze zjawiskami dyfrakcji stanowiły poważne wyzwanie, określone przez długość fali użytego światła i aperturę numeryczną (NA) systemu fotolitograficznego.

W miarę jak rozmiary elementów na płytkach półprzewodnikowych zbliżały się do długości fali światła użytego do ekspozycji, efekty dyfrakcyjne stawały się bardziej wyraźne. W tych czasach używano lamp rtęciowych o długościach fali 436 nm („g-line”), 405 nm („h-line”) i 365 nm („i-line”). Obecnie ciągle produkuje się takie maszyny do fotolitografii, ale głównie 365 nm („i-line”) – firmy Canon i Nikon .

Efekty te powodowały rozmycie przenoszonych na płytkę półprzewodnikową wzorów i utratę rozdzielczości, co utrudniało dokładne tworzenie małych, odrębnych obszarów na tych płytkach. Rozwiązaniem były maski z przesunięciem fazowym, tzw. maski PSM (ang. phase shift masks), opatentowane w 1984 roku.

Podstawową ideą PSM jest manipulowanie fazą światła przechodzącego przez maskę, w celu zwiększenia rozdzielczości przenoszonych na płytkę półprzewodnikową wzorów. Mamy dwa zjawiska optyczne: dyfrakcję i interferencję.

Dyfrakcja

Gdy światło przechodzi przez otwór (taki jak wzór na masce), ugina się i rozmywa. To rozmycie powoduje, że sąsiednie wzory są niewyraźne, zwłaszcza gdy rozmiary elementów, które chcemy przenieść z maski na płytkę, są zbliżone do długości fali światła.

Interferencja

Fale świetlne mogą interferować ze sobą wzmacniając lub wygaszając światło, w zależności od ich relacji fazowych.

Tradycyjne maski pozwalają światłu przechodzić przez obszary przezroczyste i blokować je w obszarach nieprzezroczystych. To podejście polega wyłącznie na intensywności światła, aby przenieść na płytkę pożądane kształty.

Maski z przesunięciem fazowym wprowadzają je w świetle przechodzącym przez różne części maski. Przesuwając fazę światła o 180 stopni (pół długości fali), możemy spowodować wygaszenie światła na krawędziach obszarów, tworząc w ten sposób ostrzejsze przejścia i wyższy kontrast.

W PSM określone obszary maski są zaprojektowane tak, aby wprowadzić to przesunięcie fazowe. Gdy światło przechodzi przez te obszary, ulega wzmocnieniu lub osłabieniu w wyniku interferencji ze światłem z sąsiednich obszarów. “Osłabiająca” interferencja na krawędziach cech wyostrza obraz, zmniejszając efekty dyfrakcji i skutecznie zwiększając rozdzielczość przenoszonego na płytkę wzoru.

Zasada działania maski PSM. Źródło obrazu: ResearchGate

Jak widać na powyższym rysunku, na wykresie “Superposition” – światło, przechodząc przez dwa otwory uległo wzmocnieniu. Tym samym nie uzyskalibyśmy na płytce wzoru takiego samego jak na masce. Dla maski PSM uzyskamy wyraźny wzór. Do tego czasu liderem postępu technologicznego był Intel, z punktu widzenia komercyjnego zastosowania technologii półprzewodnikowych.

Pomiędzy rokiem 2004 a 2007 wprowadzono do produkcji podzespołów półprzewodnikowych dwa kolejne wynalazki. Była to tzw. technika double-patterning, później zwana też multi-patterning, oraz fotolitografia imersyjna.

Fotolitografię imersyjną opatentowała w 1991 roku firma Canon. Jednakże tego typu urządzenia weszły do produkcji w połowie XXI wieku, czyli trwało to ponad 15 lat. Tyle czasu zajmuje przechodzenie “od pomysłu do przemysłu”.

Teraz chciałbym przejść do wzoru na tzw. rozmiar krytyczny CD (ang. critical dimension). Jest to tzw. wzór Rayleigh’a:

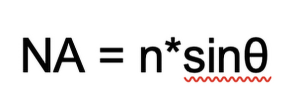

Jak z niego wynika, aby uzyskać mniejszy wymiar krytyczny, należy zwiększyć aperturę numeryczną NA. W klasycznej maszynie do fotolitografii DUV (Deep UltraViolet) pomiędzy maską a płytką półprzewodnikową jest powietrze. NA jest proporcjonalne do współczynnika załamania światła w danym ośrodku n. Dla powietrza n = ok. 1.00. Firma ASML podaje, że w ich maszynach w takim wypadku NA = 0.93. Co by się stało, gdyby światło przechodziło przez inny ośrodek o większym współczynniku załamania światła, np. przez wodę. Ta sama firma ASML podaje, że jej maszyny dla fotolitografii immersyjnej, gdzie pomiędzy maskę a płytkę wprowadzana jest woda, mają NA = 1.33. Dzięki temu rozdzielczość maszyn wzrosła o ponad 30%. Miałem tu podać definicję apertury numerycznej, ale ponieważ nieznacznie różni się ona od dziedziny optyki, to napiszę tylko, że jest to bezwymiarowa liczba charakteryzująca zakres kątów, pod jakimi światło może wejść lub wyjść z soczewki.

n – współczynnik załamania w danym ośrodku przez który przechodzi światło; θ – połowa wyżej wspomnianego kąta.

Jak bardzo NA zależy od układu optycznego, widać po jego wartościach dla fotolitografii EUV, gdzie NA wynosi 0.33 lub 0.55, zależnie od typu maszyny. Wartości są dużo mniejsze, bo w maszynach do DUV mamy optykę opartą na soczewkach, a w EUV na zwierciadłach. Lepsze rozdzielczości fotolitografii EUV uzyskano przez znaczne zmniejszenie długości fali światła – z 193 lub 248 nm, zależnie od typu lasera – do 13,5 nm. W pierwszym wzorze długość fali λ jest w liczniku, a więc mniejsza długość fali to lepsza rozdzielczość. Można zapytać, dlaczego nie potrafimy zbudować maszyny opartej o soczewki dla długości fali 13,5 nm. Niestety nie umiemy zrobić dostatecznie dobrych soczewek dla tej długości fali. Kolejne ciekawe pytanie dotyczy nowego źródła światła w celu uzyskania tej samej rozdzielczości. Zakładając, że k1 będzie takie samo dla obu systemów, to proste obliczenia pokazują, że takie źródło światła musiało by mieć długość fali ok. 33 nm, przy fotolitografii immersyjnej. Myślę, że to wszystko było już wnikliwie analizowane przez naukowców.

Jeszcze wrócę od tych zagadnień, a teraz czas na technikę double-patterning, później zwaną też multi-patterning. Double-patterning to nic innego, jak podwójne naświetlanie albo wielokrotne naświetlanie. Wspomniane techniki umożliwiły w roku 2015 uzyskanie rozdzielczości na poziomie 14 nm. Należy tu wyjaśnić, co to znaczy technologia 22 nm. Do niedawna ten wymiar krytyczny był wprost utożsamiany z długością kanału tranzystora MOSFET. Obecnie już tak nie jest. Dalej ma bardzo ścisły związek z długością kanału tranzystora, ale firmy, chcąc pochwalić się osiągnięciami, trochę to naciągają w celach marketingowych. Rozdzielczości technologii, oprócz nazwy wymiar krytyczny, mają też angielską nazwę „node”. Wszystkie polskie tłumaczenia brzmią źle, bo nie oddają sensu tego parametru. Node możemy uznać za najmniejszy wymiar, jaki jesteśmy w stanie w sposób powtarzalny odwzorować na płytce półprzewodnikowej. Technologia, gdzie node = 22 nm oznacza, że ten wymiar jest najmniejszy, jaki możemy wykonać w procesie produkcyjnym. Innym, często stosowanym pojęciem jest ang. pitch, co możemy przetłumaczyć jako podziałka lub skok. To drugie znaczenie dotyczy sytuacji, gdy mówimy z jakim skokiem (ang. pitch) możemy powielić dany wzór. Pitch jest większy od node.

Multi-patterning to technika, która przezwycięża ograniczenia fotolitograficzne w procesie produkcji chipów. Dzisiejsza fotolitografia z pojedynczą ekspozycją i długością fali 193 nm (fotolitografia DUV) osiągnęła swój fizyczny limit przy skoku (pitch) ok. 80 nm. Wielokrotne odwzorowanie umożliwia producentom chipów uzyskiwanie rozmiarów aż do 14 nm. Jedna z metod odnosi się do procesu lito-etch-litho-etch (LELE). Wymaga on dwóch oddzielnych kroków litografii i trawienia, aby zdefiniować pojedynczą warstwę. To jest double-patterning. Jeśli mamy proces np. LELELE to już jest to multi-patterning.

Technika ta wymaga dwóch lub więcej masek. Następnie stosuje się dwa lub kilka oddzielnych procesów naświetlania i trawienia, aby przenieść cały wzór na płytkę półprzewodnikową. Istnieją też inne techniki nie związane z wielokrotną fotolitografią. Nazywają się self-aligned double patterning (SADP) i self-aligned quadruple patterning (SAQP). Przykład takiego procesu przedstawia rysunek poniżej. Jak widać uzyskano dwukrotne zwiększenie rozdzielczości przy użyciu jednego procesu fotolitografii.

Proces SADP z wykorzystaniem procesu ALD (Atomic Layer Deposition). Źródło: Semiengineering.com

Na przełomie lat 2017 i 2018 zaczęto stosować fotolitografię EUV. Firma ASML opatentowała ją już w roku 1998, a więc jej wdrożenie do przemysłu zajęło ok. 20 lat. Pozwoliło to osiągnąć rozmiary krytyczne na poziomie ≤ 10nm. Najnowsza maszyna firmy ASML, gdzie NA=0.55, pozwala na uzyskanie rozmiarów ≤ 8nm. Jak widać, aby uzyskać rozmiary, które zamierza w przyszłym roku wdrożyć TSMC, czyli 2nm, trzeba używać technik opisanych wcześniej. Sama maszyna to nie wszystko.

Jest jeszcze jedna zaawansowana technologia związana z optyką. Na stronie firmy ASML nazywana jest computational lithography. Związane jest z nią pojęcie wstępnego zniekształcania obrazu (ang. optical proximity correction, OPC). Dla ≤ 130nm zjawiska optyczne wymusiły zmianę podejścia do projektowania układów scalonych. Dla mniej zaawansowanych technologii były projektowane maski. Wzór z maski był przenoszony na płytkę półprzewodnikową. Obecnie projektant planuje, jaki wzór chce uzyskać na płytce krzemowej, a maska obliczana jest metodami numerycznymi. Przykład na rysunku poniżej.

Niebieski kolor oznacza wzór, jaki chce uzyskać projektant na płytce półprzewodnikowej. Czerwony to rzeczywiście uzyskany wzór, trochę zniekształcony przez procesy technologiczne. Zielony kolor to wzór, jaki musimy umieścić na masce, by uzyskać pożądany kształt. Jak widać, jest on całkowicie różny od rzeczywiście uzyskanego i trudno by go było zaprojektować bez metod numerycznych. Dlatego ASML nazywa to litografią obliczeniową (computational lithography).

Od 2015 roku liderami we wdrażaniu nowych technologii są TSMC i Samsung. Obecnie do wyścigu technologicznego próbuje się włączyć Intel. Musimy trzymać kciuki za powodzenie tego procesu, ze względu na planowaną inwestycję Intela w Polsce. Mówi się, że wkraczamy w erę technologii angstermowych. Angstrem to trochę zapomniana jednostka długości, nie należąca do układu SI. Symbolem tej jednostki jest Å

Nowe technologie poniżej 2 nm są nazywane 18A czy 14A, gdzie rozmiar krytyczny to 1.8 nm i 1.4 nm.

Wiele razy już wspominałem o firmie ASML. Maszyny do fotolitografii dla przemysłu półprzewodnikowego z powodzeniem produkują również dwie japońskie firmy Nikon oraz Canon. To właśnie Canon użył po raz pierwszy w fotolitografii dla przemysłu półprzewodnikowego tzw. technologii NIL (Nanoimprint Lithography) – załączony link opisuje tę technologię. Ma ona umożliwiać uzyskanie rozdzielczości porównywalnych z najlepszymi maszynami ASML. Wydaje mi się, że ta technologia może być konkurencyjna dla holenderskiej firmy. Wydajność na poziomie 80 płytek na godzinę jest dużo gorsza od rozwiązania ASML, gdzie osiąga się 185 płytek na godzinę, czyli ponad 2 razy więcej. Jednakże maszyna Canon może być tańsza, a zużycie przez nią energii jest znacznie niższe, co może przełożyć się na tańsze koszty eksploatacji.

Ciągle jednak maszyny do fotolitografii DUV ( 193 i 248 nm), z lampami Hg i-line (365nm), mają duże znaczenie dla przemysłu półprzewodnikowego. Na tym polu, jak już wspomniałem, działa trzech producentów: Canon, japoński Nikon i europejski ASML.

Dlaczego te firmy walczą o dalszy postęp? Jak nie wiadomo o co chodzi, to zawsze chodzi o pieniądze. Najnowsze technologie są stosowane w ograniczonym zakresie i odnosi się to do procesorów AI, procesorów graficznych czy procesorów do urządzeń mobilnych. Liczba klientów TSMC, Samsunga oraz Intela jest ograniczona, ale każdy z nich gwarantuje wielomiliardowe (w USD) zamówienia. To klienci tacy jak NVIDIA, Apple, Qualcomm czy AMD definiują teraz, czego będą potrzebować za rok, 2 czy 5 lat. Już wspominają, że będą potrzebowali technologii na poziomie 7Å = 0.7 nm. Czy to już będzie kres technologii opartych o krzem? Sieć krystalograficzna dla monkrystalicznego krzemu ma strukturę diamentu i wymiar 0.543 nm czyli nieco ponad 5Å.

Opisane technologie odpowiadają także na pytanie, jak to się stało, że chiński Huawei zrobił do smartfona procesor w technologii 7 nm, mimo, że nie ma dostępu do maszyn ASML EUV ze względu na nałożone embargo.

Podsumowując: maszyny do fotolitografii to nie tylko ASML, a technologia z nimi związana to nie wszystko, by osiągnąć ekstremalne rozdzielczości.

Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają

Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają  Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end  Fabryka półprzewodników – tak nieco przewrotnie zatytułował Grzegorz Kamiński swój kolejny artykuł

Fabryka półprzewodników – tak nieco przewrotnie zatytułował Grzegorz Kamiński swój kolejny artykuł