Czy płytki FLEX to przyszłość elektroniki?

Na przełomie XIX i XX wieku inżynierowie zajmujący się powstającą i szybko rozwijaną branżą telekomunikacyjną dostrzegli potrzebę zastąpienia okablowania. Systemy central, z setkami linii telefonicznych, wymagały ręcznych jednostek przełączających lub specjalnych konsol, aby umożliwić operatorom realizację połączeń. Jeśli technologia miała się rozpowszechnić i zapewnić powszechny dostęp, coraz bardziej złożone systemy wymagały alternatywy dla żmudnego, podatnego na błędy montażowe ręcznego okablowania. Branża elektroniczna poszukiwała technologii obwodów, która mogłaby umożliwić powtarzalną i zautomatyzowaną produkcję. W ten sposób rozpoczęto prace nad obwodami elastycznymi. Pierwsze zbudowano z naprzemiennych warstw przewodników umieszczonych pomiędzy warstwami materiału izolacyjnego.

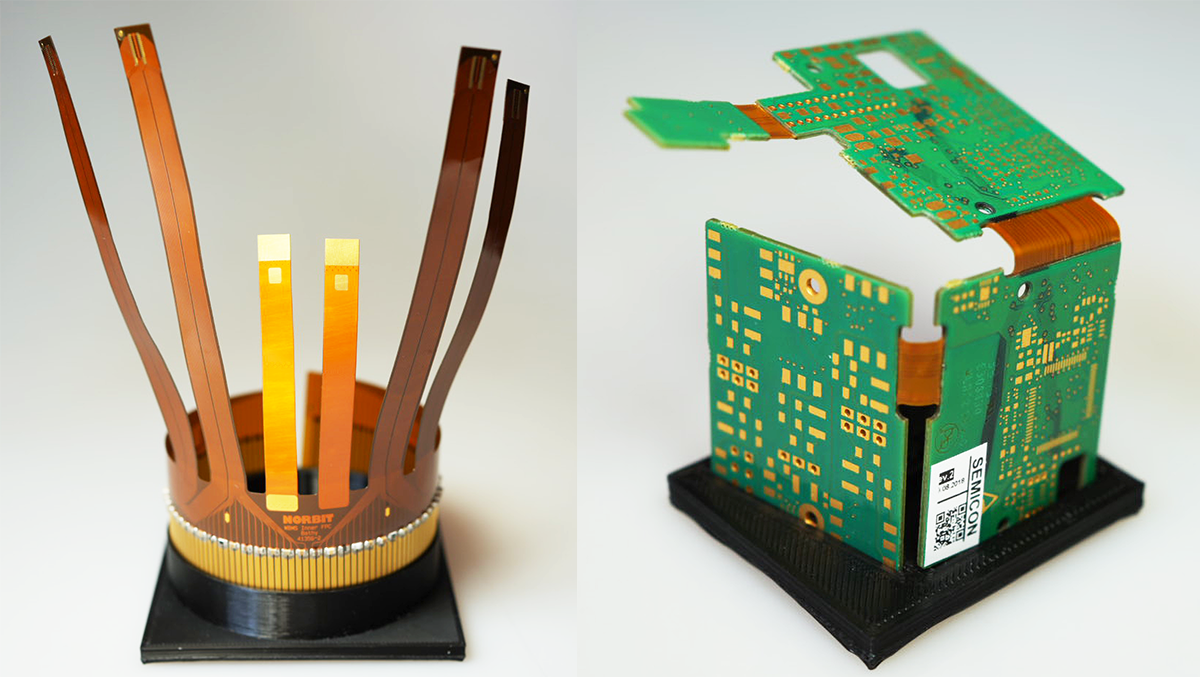

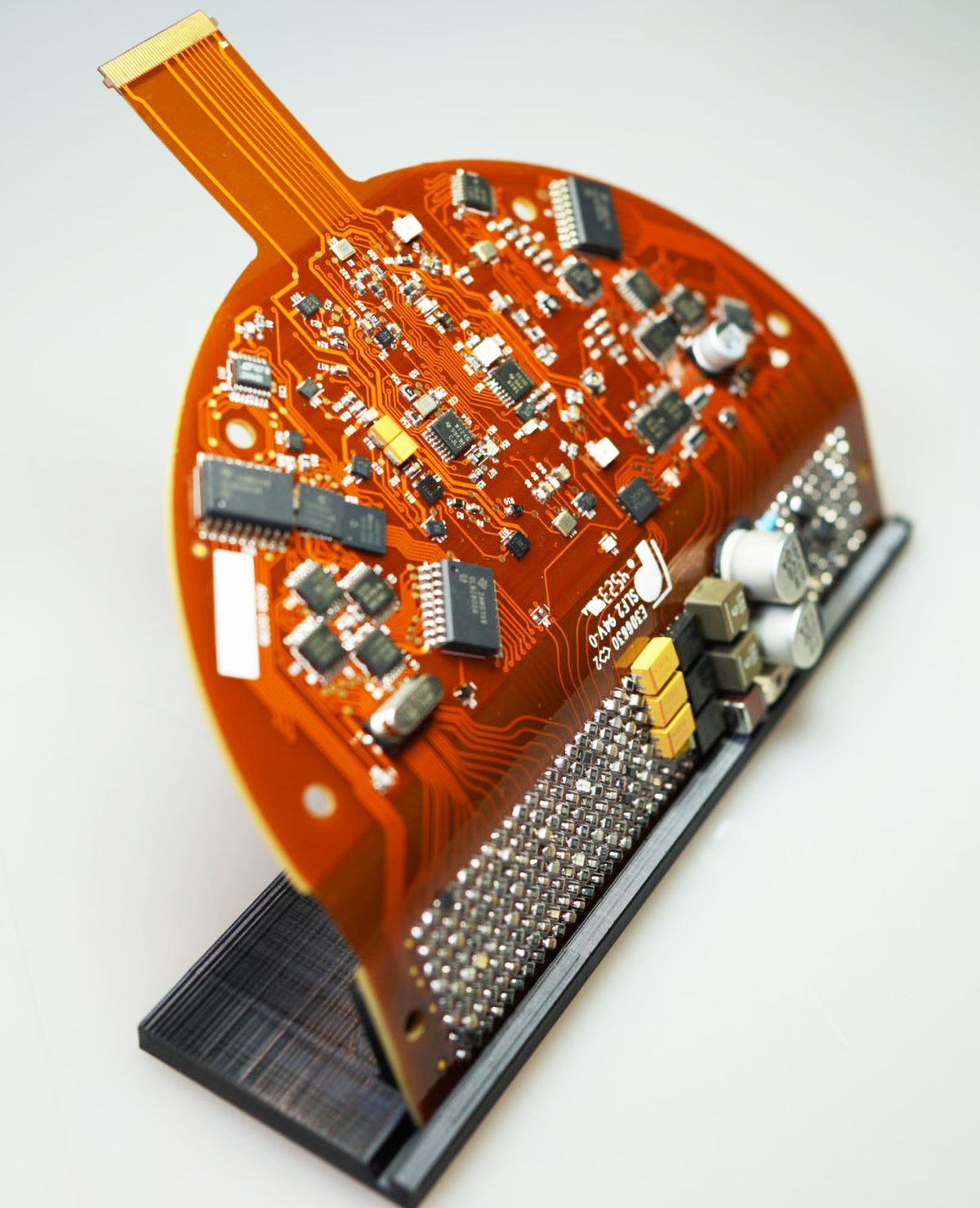

Płytki wykonane w firmie Semicon sp. z o.o.

W 1903 roku Albert Parker Hanson złożył patent na „Electrical Cables”. Opisał kilka metod formowania przewodników na dielektryku. Podstawowe podejście polegało na wycinaniu lub wytłaczaniu przewodników. Następnie miedziane lub mosiężne ścieżki były klejone do papieru parafinowego, aby utworzyć wzory ścieżek. Wydaje się, że jest to pierwszy publicznie udokumentowany wynalazek obwodu i w dodatku elastycznego. W tym przypadku, jak i w przypadku samochodów, pierwsza była elektronika elastyczna oraz napęd elektryczny, a dopiero po tym, płytki sztywne oraz silnik diesla. Technika zatacza więc krąg ale tylko jednostronnie zamknięty.

Znacząca produkcja i wykorzystanie technologii obwodów elastycznych w zastosowaniach elektrycznych lub elektronicznych zostały opóźnione do czasu wprowadzenia obwodów elastycznych do użytku w czasie II wojny światowej w rakietach V2. Elastyczne płytki drukowane (Flex PCB, FPCB) przeszły długą drogę od czasu ich pierwszego wprowadzenia. W ciągu ostatnich dwóch dekad obwody elastyczne stały się nieodłączną częścią powstających urządzeń elektronicznych. FPCB stanowią kompaktową i lekką alternatywę dla tradycyjnych sztywnych płytek drukowanych. Są idealne do zastosowań, w których problemem są ograniczenia przestrzenne i złożone geometrie, umożliwiając efektywne rozmieszczanie połączeń w konfiguracjach trójwymiarowych. Elastyczność pozwala na bezproblemową integrację z urządzeniami, zmniejszając potrzebę stosowania nieporęcznych złączy. Ponadto, pomaga również w pochłanianiu wstrząsów i wibracji, dzięki czemu nadają się do stosowania w trudnych warunkach. Przyczynia się również do ogólnej trwałości sprzętu elektronicznego.

Wysoka niezawodność FPCB

Wyeliminowanie połączeń lutowanych i zmniejszenie liczby połączeń wzajemnych sprawia, że płytka FPCB jest wysoce niezawodna, minimalizuje prawdopodobieństwo awarii, co skutkuje lepszą ogólną wydajnością i żywotnością urządzeń. To sprawia, że technologia FPCB jest szczególnie cenna w branżach takich jak elektronika użytkowa, motoryzacja, urządzenia medyczne, aplikacje lotnicze czy kosmiczne, gdzie istotne są konstrukcje zajmujące mało miejsca i niezawodne. Elastyczne płytki drukowane stanowią najnowocześniejsze rozwiązanie dla współczesnej elektroniki, promując możliwości kreatywnego projektowania i lepszą funkcjonalność. Oczekuje się, że ciągły postęp w technikach wytwarzania obwodów elastycznych jeszcze bardziej poszerzy zastosowania obwodów elastycznych w przemyśle elektronicznym.

Technologie CCL i CCS

Elastyczne płytki drukowane produkowane są najczęściej w technologii CCL (Copper Clad Laminate) i zbudowane z elastycznych materiałów, takich jak poliimid (PI) lub poliester (PET) o grubości typowo 50 ÷ 125µm. Podłoża te charakteryzują się doskonałą elastycznością i odpornością na zmieniającą się temperaturę otoczenia, dzięki czemu nadają się do szerokiego zakresu zastosowań. Materiały przewodzące, stosowane w obwodach elastycznych, to zwykle folie miedziane o grubości zazwyczaj 9 ÷ 70µm, które są laminowane na podłożu za pomocą materiału klejącego. Technologia CCL może dominować w obecnych zastosowaniach, ale powstają alternatywne technologie wykonania, które gwarantują bardziej niezawodne zginanie, skręcanie i rozciąganie obwodów i są kompatybilne ze standardowym lutowaniem rozpływowym SMT.

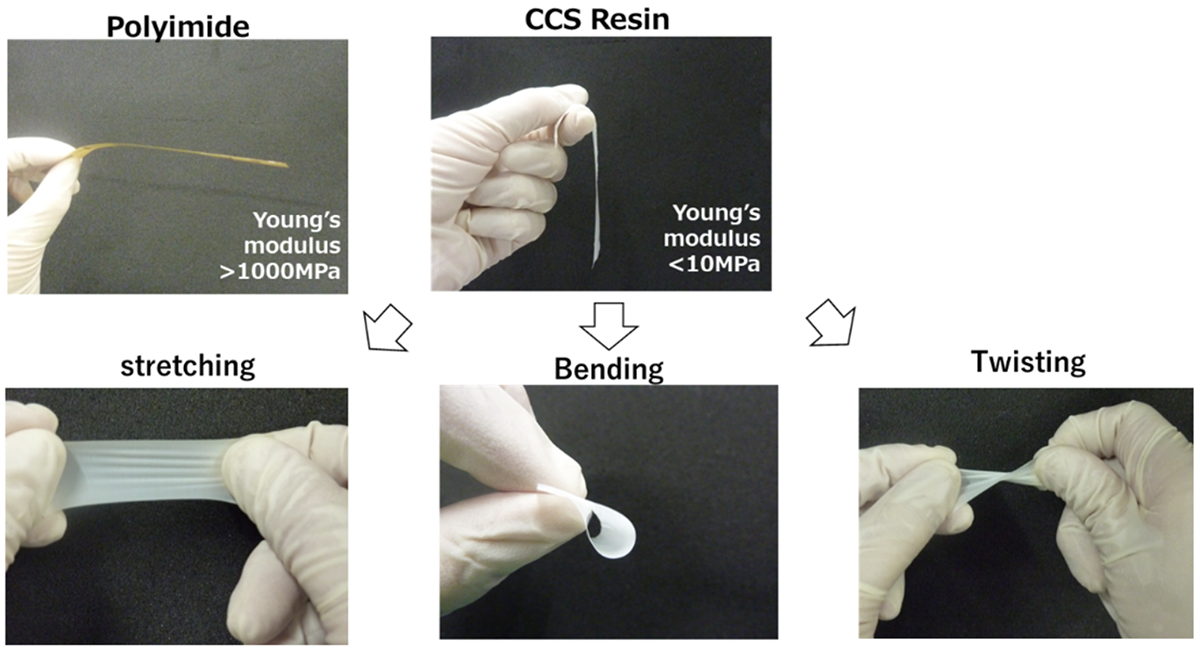

We wrześniu 2023 r. firma Panasonic wprowadziła innowacyjną technologię Copper Clad Stretch (CCS). W przeciwieństwie do tradycyjnych laminatów pokrytych miedzią, CCS pozwala na uzyskanie wyższej giętkości i rozciągliwości, ułatwiając projektowanie metapowierzchni dla urządzeń radiowych 6G i urządzeń mobilnych, a także zwiększając elastyczność i lekkość konstrukcji. Konstrukcja składa się z folii ochronnej PET, nieutwardzonej żywicy i poliimidowej warstwy rozdzielającej. Unikatowa technologia termoutwardzalnych polimerów może być stosowana zarówno w postaci całkowicie utwardzonej, jak i nieutwardzonej, w zależności od zastosowania.

Porównanie właściwości osiągniętych dzięki technologii CCS (Źródło: Techblick)

Obecnie na rynku dostępne są różne typy elastycznych płytek FPCB. Najpopularniejsze są rozwiązania jedno i dwustronne. Produkowane są również obwody wielowarstwowe, które mają trzy lub więcej warstw przewodzących. Wytwarzane są poprzez łączenie dwustronnych i jednostronnych elastycznych struktur, za pomocą warstw klejących i platerowanych przelotek. Innym rodzajem są struktury Rigid-Flex, zawierające w swojej budowie co najmniej jedną płytkę FPCB i płytkę sztywną połączone razem ze sobą. Kolejną odmianą są płytki Semi-Flex, wykonane najczęściej z materiału typu FR-4, który został pocieniony na określonym obszarze lub wykonany w całości o grubości poniżej 0,5mm. Mniejsza grubość zapewnia jedynie możliwość ugięcia. Nadaje się do zastosowań statycznych (Flex-to-Install) lub o bardzo ograniczonej liczbie zgięć.

Ekologia i miniaturyzacja

Rozwój ekologicznych płytek drukowanych i miniaturyzacja płytek PCB to niektóre z ostatnich trendów na rynku elastycznych płytek drukowanych, które kształtują krajobraz elastycznej elektroniki. Tradycyjna produkcja FPCB opiera się na procesach energochłonnych i wysokoemisyjnych. Po zakończeniu cyklu życia urządzenia z FPCB stają się produktem odpadowym. W celu poprawy tej sytuacji prowadzone są testy nad zastosowaniem podłoży wykonanych z papieru (P-PCB), włókien nanocelulozowych, czy z użyciem biodegradowalnych polimerów. Pod koniec okresu użytkowania ulegają one biodegradacji. Usprawnienia w procesach produkcyjnych, zmniejszona ilość odpadów oraz możliwość stosowania materiałów przyjaznych dla środowiska sprawia, że obwody elastyczne są obecnie jednymi z najbardziej ekologicznych rozwiązań zgodnych z trendami zrównoważonego rozwoju.

Producenci podłoży PCB stale inwestują w działalność badawczo-rozwojową, aby wykorzystać elastyczne płytki drukowane w różnych zastosowaniach. Biodegradowalna, elastyczna elektronika może służyć w tzw. miękkiej robotyce. W przeciwieństwie do obecnych zastosowań robotów mechanicznych, robotyka miękka dąży do opracowania sztucznej skóry elektronicznej, miękkich czujników i elastycznych źródeł zasilania. Badania mogą doprowadzić do powstania nowych typów urządzeń protetycznych lub robotów humanoidalnych, które charakteryzują się zwiększoną elastycznością i zręcznością.

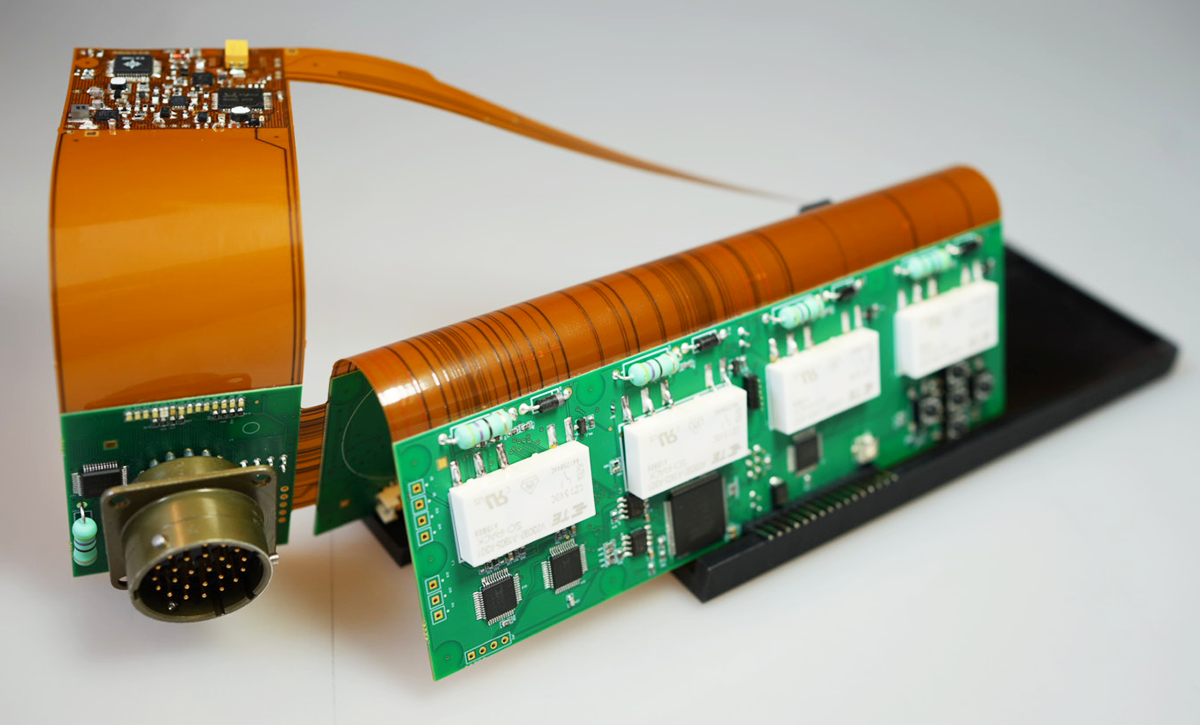

Płytka wykonana w firmie Semicon sp. z o.o.

Miniaturyzacja jest kolejnym i kluczowym trendem w przyszłej elektronice, a FPCB pozwala jej stać się mniejszą, cieńszą i lżejszą ze względu na jej elastyczność. Rozwój FPCB wynika przede wszystkim z rosnącego popytu na elektronikę użytkową, urządzenia mobilne i elektronikę samochodową. Tradycyjne wiązki samochodowe są ciężkie, skomplikowane w podłączeniu i nie są w stanie sprostać stale rosnącej liczbie komponentów elektronicznych w pojazdach. Obecnie części elektroniczne stanowią około jednej trzeciej ich całkowitego kosztu.

FPCB zapewnia swobodę projektowania, a jednocześnie jest w stanie wytrzymać miliony dynamicznych zgięć bez uszkodzenia ścieżek, co czyni go idealnym zamiennikiem wiązek kablowych. Poza tym FPCB ma wysoką niezawodność, odporność na zmiany temperatury i trwałość, odpowiednią dla samochodowych komponentów elektronicznych pracujących w trudnych warunkach. Obecnie jest stosowany w światłach samochodowych LED, skrzyniach biegów, czujnikach, BMS-ach, wyświetlaczach samochodowych, nawigacji, systemach rozrywki i innych urządzeniach samochodowych związanych z bezpieczeństwem czy informacją. Postęp w technologiach produkcyjnych i wymogi dotyczące zrównoważonego rozwoju zachęcają dodatkowo producentów do wprowadzania pojazdów oszczędnych i zaawansowanych technologicznie.

Elastyczne połączenia o dużej gęstości

Gwałtowny wzrost popularności elektroniki użytkowej na całym świecie również przyczynia się do zwiększenia popytu. Elastyczna elektronika znana jest z elastycznych połączeń o dużej gęstości. FPCB są szeroko stosowane w urządzeniach, takich jak smartfony, tablety, urządzenia mobilne. Coraz częściej wszywane są też w ubrania do monitorowania i/lub nadzorowania procesów życiowych człowieka. Dostępne są już elektroniczne plastry na skórę do monitorowania poziomu gojenia ran, podobnie jak drukowane wkładki wrażliwe na nacisk do monitorowania chodu. Patrząc w przyszłość, rola FPCB w przemyśle samochodowym, elektronice użytkowej czy opiece zdrowotnej jeszcze wzrośnie, aby uczynić nasze życie łatwiejszym, a nasze urządzenia inteligentniejszymi.

Dynamiczny wzrost rynku elastycznych płytek drukowanych

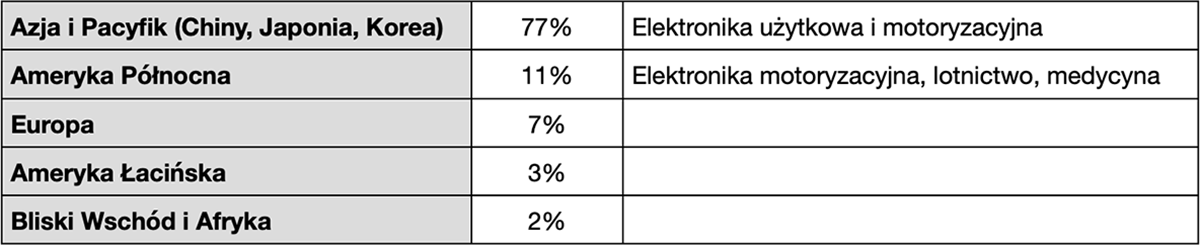

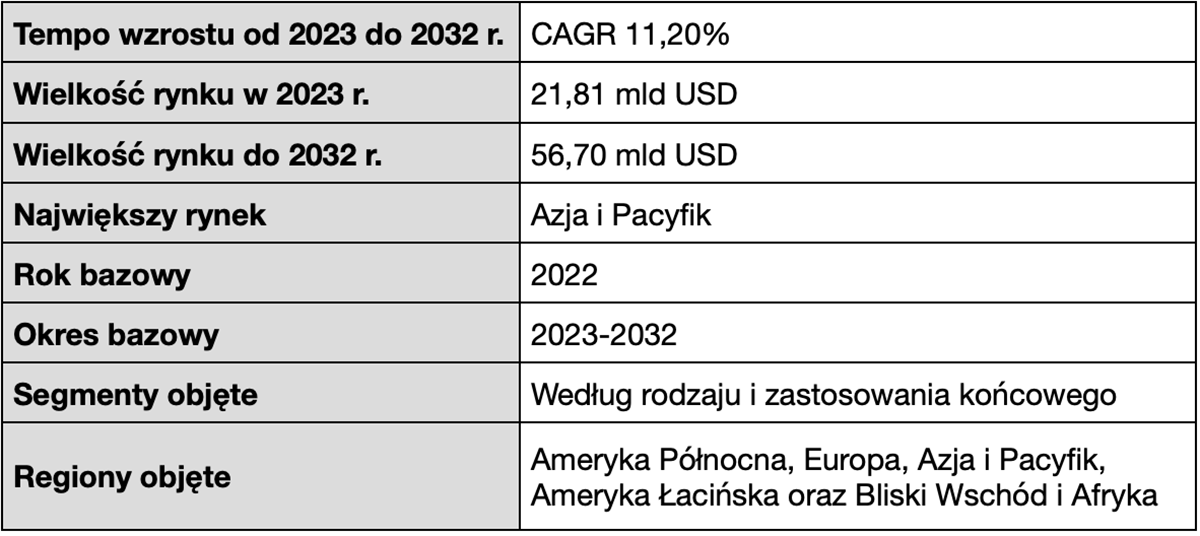

Według raportu Precedence Research, dotyczącego rynku elastycznych płytek drukowanych w 2023 r. największy udział w światowym krajobrazie miał region Azji i Pacyfiku (Tabela 1). Wzrost integracji elektroniki w samochodach i większy popyt na elektronikę użytkową wśród lokalnej ludności zwiększały rozwój rynku w regionie. Zgodnie z najnowszą prognozą rynku elastycznych płytek drukowanych przewiduje się, że przemysł w Ameryce Północnej będzie rósł w stałym tempie od 2023 do 2033 roku. Wzrost popytu na FPCB w sektorach lotniczym i samochodowym napędzają dynamikę rynku w regionie. Oczekuje się, że w ciągu najbliższych kilku lat wielkość rynku elastycznej elektroniki będzie szybko rosła. Wartość ta wzrośnie do 56,70 miliardów dolarów w 2032 r., przy złożonej rocznej stopie wzrostu (CAGR) wynoszącej 11,2% (Tabela 2). Oczekuje się, też że Europa będzie najszybciej rozwijającym się regionem w okresie prognozy, głównie za sprawą Niemiec, które są liderem w produkcji samochodów oraz za sprawą Wielkiej Brytanii i Francji.

Tabela 1. Udział w rynku FPCB

Tabela 2. Wartość rynku wg. Precedence Research

Główne czynniki wzrostu w obszarze FPCB:

- Miniaturyzacja w elektronice;

- Zielone technologie i zrównoważony rozwój;

- Zwiększone inwestycje w badania i rozwój nad ulepszaniem materiałów podłożowych (materiały rozciągliwe, biodegradowalne) i procesów produkcyjnych;

- Rosnący popyt na elektronikę użytkową: smartfony, smartwatche i inne urządzenia mobilne;

- Integracja w motoryzacji: wzrost złożoności systemów pokładowych;

- Udoskonalenia w zakresie urządzeń medycznych: monitorowanie stanu zdrowia, poprawa jakości życia;

- Rozwój Internetu Rzeczy (IoT);

- Zapotrzebowanie w zastosowaniach lotniczych: redukcja przestrzeni i masy, niezawodność działania;

- Zwiększona automatyzacja: elastyczne, miniaturowe obwody;

- Szybki postęp w technologii 5G: stacje bazowe, anteny, telefony komórkowe;

- Trendy w projektowaniu kompaktowym: preferowanie smukłych i lekkich produktów elektronicznych;

- Pojawiające się urządzenia oparte na sztucznej inteligencji (AI);

- Sektor energii odnawialnej: panele słoneczne i inne systemy energii odnawialnej;

- Postęp w technologiach elastycznych wyświetlaczy: składane i zwijane ekrany;

- Zwiększona trwałość: wysoka odporność na naprężenia mechaniczne i wibracje;

- Globalne potrzeby w zakresie łączności: systemy 5G, 6G;

- Rozwój branży pojazdów elektrycznych (EV);

- Zastosowanie w wojsku i obronności;

Płytka wykonana w Semicon sp. z o.o.

Szybki rozwój elektroniki oraz projektowanie pod kątem zrównoważonego rozwoju i ochrony środowiska ciągle zmienia branże elektroniki i nakłada wyższe wymagania na jakość produkcji urządzeń opartych o FPCB. Firma Semicon od 2018 roku stale inwestuje i unowocześnia opracowaną w ramach projektu „Innowacyjne technologie montażu elementów na elastycznych podłożach FLEX dla aplikacji krytycznych, Internetu rzeczy i przemysłu 4.0” w skrócie FLEX-PLUS, technologię i sprzęt produkcyjny. Skutecznie realizuje projekty dla takich branż, jak przemysł medyczny, lotniczy, telekomunikacyjny oraz energetyczny.

Elastyczne płytki PCB są oczywistym wyborem i przyszłością współczesnego świata elektroniki. Cechy, takie jak elastyczność, niewielka waga, zdolność adaptacji, odporność na wibracje, to tylko niektóre czynniki, które sprawiają, że w wielu obecnych zastosowaniach są one bardziej korzystne niż sztywne płytki PCB. Oferujemy doradztwo techniczne, zakup elementów i płytek elastycznych Flex, Rigid-Flex i Semi-Flex, montaż SMT i THT, testowanie oraz laserową separację po montażu przy użyciu lasera 532 nm. Opracowaliśmy bezpieczne procesy przechowywania wrażliwych na wilgoć podłoży elastycznych oraz produkcji z zastosowaniem specjalnych uchwytów w całym procesie produkcyjnym. Posiadamy możliwości automatycznego czyszczenia FPCB po procesie montażu z kontrolą czystości jonowej oraz nakładania powłok ochronnych.

Kontakt: Piotr Ciszewski

Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją

Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją  Flying Probe w firmie Semicon – nowa jakość testowania PCBA

Flying Probe w firmie Semicon – nowa jakość testowania PCBA  Jakie nowe złącza ma w swojej ofercie firma Semicon?

Jakie nowe złącza ma w swojej ofercie firma Semicon?