Technika cięcia laserowego w procesie separacji płytek drukowanych

Zastosowanie nowoczesnych systemów laserowych do separacji płytek drukowanych, w porównaniu z tradycyjnymi metodami obróbki mechanicznej, może stanowić poważne wyzwanie dla każdego inżyniera procesu produkcji. Właściwe zrozumienie interakcji pomiędzy wiązką laserową a materiałem podłoża jest niezbędne, aby wybrać i zastosować właściwą technologię separacji, gwarantującą najwyższą jakość obróbki.

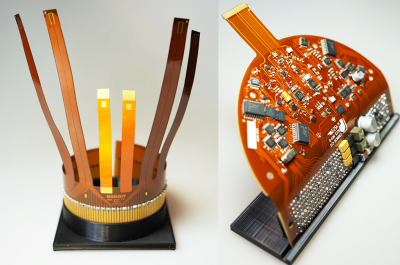

Fot. 1. Semicon Sp. z o.o.

Tendencja ciągłej miniaturyzacji elementów elektronicznych i obwodów drukowanych stawia nowe wyzwania procesom produkcyjnym. Producenci obwodów drukowanych na ogół nie wytwarzają obecnie pojedynczych płytek o małej powierzchni. Ze względu na automatyzację i powtarzalność procesów, korzystają z formatek o standardowych rozmiarach. Ta sama zasada obowiązuje przy montażu obwodów elektronicznych. Grupowanie pojedynczych płytek drukowanych w formie matrycy na formatce zmniejsza liczbę operacji montażowych i umożliwia wzrost wydajności produkcji. W końcowym etapie każdy niezależny obwód drukowany na formatce poddawany jest separacji. Mechaniczne metody oddzielania obwodów drukowanych, wykorzystujące frezarki, wykrojniki czy separatory typu pizza cutter, są powszechnie stosowane wyłącznie przy obróbce laminatów sztywnych.

Ograniczenia obróbki mechanicznej

Mechaniczna obróbka, jak każda technika, ma pewne ograniczenia. Przede wszystkim może prowadzić do deformacji krawędzi, a także do delaminacji podłoży. Szybko obracające się frezy czy ostrza wytwarzają tarcie na styku narzędzie-materiał. W przypadku zbyt gwałtownego lub nierównego prowadzenia narzędzia lub po prostu pod wpływem zużywania się narzędzi, krawędzie skrawające mogą wykruszać obrabiany materiał lub odrywać jego zewnętrzne warstwy. Odsłonięte lub uszkodzone warstwy mogą narazić płytkę na działanie wilgoci, agresywnych płynów oraz innych czynników zewnętrznych, które spowodują pogorszenie jakości. Dodatkowo produkują one dużo zanieczyszczeń, które trzeba potem usuwać. Jest to szczególnie ważne w przypadku płytek zawierających elementy optyczne, czujniki lub złącza. W przypadku wykrawania konieczne jest utrzymywanie stale naostrzonych stempli, tak żeby nie dopuścić do zgniatania odcinanego materiału. Występujące w trakcie obróbki mechanicznej naprężenia ściskające i zginające na krawędziach płytki mogą prowadzić do groźnych, bo czasami trudnych do zidentyfikowania, mikropęknięć spoiwa i uszkodzenia elementów, powodując zmniejszenie niezawodności. W celu ograniczenia wpływu obróbki mechanicznej na jakość obwodów drukowanych, elementy umieszczane są w pewnej odległości od krawędzi, co zwiększa rozmiary płytek drukowanych.

W przypadku laminatów elastycznych (flex), półelastycznych (semi-flex) czy sztywno-elastycznych (rigid-flex), zawierających w swojej konstrukcji poliimidy i/lub włókno szklane, spajane żywicą epoksydową o grubości poniżej 200 μm, konieczne jest wykorzystanie innych, alternatywnych metod separacji. Nowoczesnym rozwiązaniem są urządzenia z laserami w zakresie światła widzialnego, ultrafioletu lub podczerwieni. W przeciwieństwie do tradycyjnych technik cięcia, promieniowanie laserowe nie wywiera mechanicznego nacisku na obrabiany materiał, a precyzja cięcia pozwala na rozdzielenie znacznie mniejszych płytek PCBA.

Wybór lasera

Rodzaj lasera, użytego do procesu technologicznego, uzależniony jest przede wszystkim od właściwości i grubości obrabianego materiału. Ważna jest też wymagana moc lasera, średnica wiązki laserowej oraz wydajność procesu, która będzie wpływać na koszty wdrażanej technologii. Urządzenia laserowe są powszechnie używane do obróbki metali, materiałów dielektrycznych i półprzewodników. Pomijając parametr grubości, niektóre materiały ze względu na strukturę są trudne do przetwarzania z różnych powodów, do których z pewnością zaliczyć należy: zbyt niską szybkość procesu technologicznego czy niedostateczną jakość cięcia, która wpływa na możliwość późniejszego zastosowania.

Do materiałów problematycznych zaliczyć należy przede wszystkim:

- metale i/lub materiały przewodzące elektrycznie o wysokim współczynniku odbicia, np. aluminium lub miedź i ich stopy;

- niemetale takie jak ceramika, gruba ceramika strukturalna, np. węglik krzemu lub mullit-aluminium;

- kompozyty i materiały kompozytowe, np. włókno węglowe lub włókno szklane;

- materiały kamieniarskie, niejednorodne skały, np. większość materiałów granitowych.

Poza procesem cięcia, lasery są najczęściej stosowane do drążenia mikrootworów przelotowych i nieprzelotowych. Inne zastosowania dotyczą możliwości tworzenia specjalnych zagłębień wykorzystywanych przy produkcji elementów wbudowanych, naprawy soldermasek na płytkach drukowanych, usuwania organicznych lub metalowych masek w procesach fotolitograficznych, jak również warstw coverlay, tworzonych na laminatach elastycznych (rys. 1). Warstwa coverlay na płytkach elastycznych spełnia taką samą funkcję jak soldermaska na płytce sztywnej. Zabezpiecza i hermetyzuje ścieżki obwodu. Jedyną różnicą jest elastyczna forma takiej soldermaski. Strukturę takiego pokrycia tworzy warstwa poliimidu o grubości zazwyczaj 25 μm, na którą naniesiona jest warstwa kleju akrylowego o zbliżonej grubości.

Rys. 1. Różne zastosowania laserów w obróbce materiałów

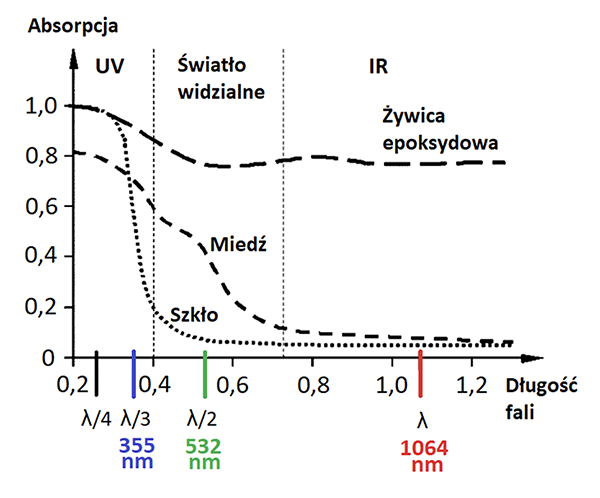

Ze względu na konstrukcję podłoży płytek drukowanych, konieczne jest wykorzystanie lasera pozwalającego na precyzyjną obróbkę materiałów, takich jak: mata szklana impregnowana żywicą epoksydową, poliimidy czy folia miedziana o grubościach od kilku do kilkudziesięciu μm. Ważne jest, aby dla każdego materiału wyznaczyć charakterystykę jego absorpcji dla określonej długości fali promieniowania laserowego. Od właściwości absorpcyjnych materiałów składowych będą zależały wszystkie parametry cięcia dla danego podłoża.

Rys. 2. Krzywe absorpcji miedzi, szkła i żywicy epoksydowej w laminacie FR4

Na rysunku 2 przedstawiono zależność absorpcji materiałów składających się na laminat typu FR4, w zależności od długości fali promieniowania elektromagnetycznego. W odróżnieniu od źródła zielonego – 532 nm, czy lasera CO2 – 1064 nm, dla źródła UV – 355 nm wszystkie wymienione materiały doskonale pochłaniają tę długość fali. W przypadku żywicy epoksydowej, która stanowi do 70% zawartości laminatu, promieniowanie pochłaniane jest nawet czasami zbyt mocno, co ogranicza tym samym głębokość wnikania wiązki w podłoże i szybkość procesu, w wyniku czego cięcie materiałów typu FR4 o grubościach powyżej 0,8 mm jest mało wydajne. Sytuacja wygląda inaczej w przypadku źródła zielonego czy lasera CO2. Lepsza transmisja niż absorpcja pozwala wnikać światłu dalej w materiał, co jest szczególnie korzystne w przypadku grubszych materiałów. Inna trudność wynika z faktu, że podłoża FR4 wzmacniane włóknami nie są jednorodne. Włókno szklane ma zupełnie inne właściwości fizykotermiczne od żywicy epoksydowej, co wpływa na różne gęstości energii w procesie ablacji dla obu rodzajów materiałów.

Laser UV w produkcji elektroniki

Jeszcze do niedawna najpowszechniej stosowanym narzędziem do formowania mikrootworów i laserowego depanelingu płytek drukowanych, gwarantującym dużą precyzję i jakość procesu, był laser UV o długościach fal 193–355 nm. Ponieważ promieniowanie o krótszej długości fali, któremu zwykle towarzyszy krótsza szerokość impulsu, oferuje wyraźne zalety, dzięki wynalezieniu laserów ekscymerowych UV. W ostatnich latach, dzięki laserom półprzewodnikowym o zwielokrotnionej częstotliwości, pojawiły się nowe możliwości przetwarzania materiałów. W szczególności zdolność do usuwania materiałów organicznych, metali i szkieł ze znanej głębokości przy mniejszym uszkodzeniu termicznym sprawiła, że lasery UV są bardzo atrakcyjne w przemyśle elektronicznym do mikroobróbki ogólnego zastosowania i do specjalnych potrzeb, jakim jest mikrowiercenie.

Spośród wymienionych typów lasera UV, laser półprzewodnikowy Nd: YAG jest obecnie najczęściej stosowanym laserem w przemyśle elektronicznym. Jego podstawowa długość fali bliskiej podczerwieni (1064 nm) pozwala obrabiać materiały jedynie przez ich stapianie lub spalanie, co sprawia, że nie nadaje się do większości zastosowań w procesach mikroobróbki. Możliwe jest jednak trzykrotne lub czterokrotne podzielenie tej długości fali poprzez dodanie nieliniowych kryształów do standardowych konfiguracji rezonatora, co powoduje przesunięcie częstotliwości do widma ultrafioletowego odpowiednio do 355 lub 266 nm, które są znacznie bardziej odpowiednie do tych zastosowań.

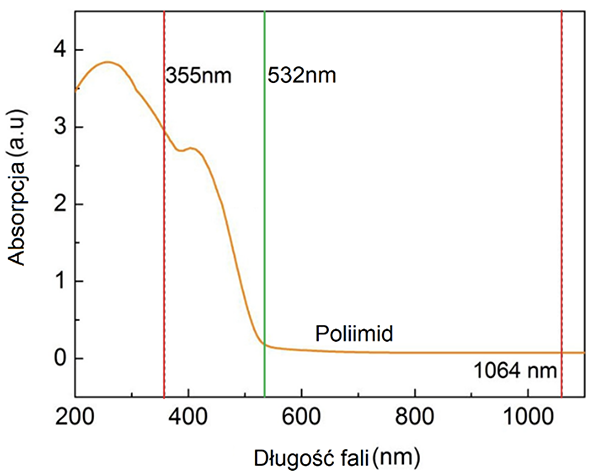

Długość fali wiązki laserowej z zakresu UV w połączeniu z odpowiednio dobraną energią i czasem trwania impulsu laserowego pozwalają na uzyskanie warunków zimnej ablacji, co ogranicza proces karbonizacji spowodowany wzrostem temperatury, na skutek skończonej przewodności cieplnej obrabianych materiałów. Podstawowym ograniczeniem zastosowań współczesnych laserów z zakresu UV jest mocno ograniczona głębokość obróbki, która ze względu na silną absorpcję i wydajność procesów technologicznych nie przekracza zazwyczaj 200 μm. Mała głębokość penetracji optycznej (277 nm), dla promieniowania o długości fali 355 nm, zmniejsza objętość materiału, w którym energia jest pochłaniana. Głębokość penetracji termicznej długości fali jest również niewielka (178 nm), ze względu na zastosowane krótkie impulsy laserowe. Na rysunku 3 przedstawiono zależność absorpcji poliimidu, w zależności od długości fali promieniowania elektromagnetycznego. Najlepsza absorpcja osiągana jest dla źródła UV, dla lasera zielonego 532 nm i CO2 1064 nm jest na porównywalnym poziomie.

Rys. 3. Krzywa absorpcji poliimidu

Nawet zastosowanie silnie skupionej wiązki laserowej i relatywnie długich czasów impulsu, charakterystycznych dla większości źródeł UV stosowanych w mikroobróbce, powoduje, że konieczne jest uzyskanie wysokich wartości energii przy pracy impulsowej, aby ciąć podłoża o większej grubości. Z tego względu lasery UV wykorzystywane są zazwyczaj do cięcia obwodów elastycznych wykonanych z poliimidu, których grubość nie przekracza zwykle 100 μm oraz drążenia mikrootworów przelotowych i nieprzelotowych. Wysokoenergetyczne promieniowanie laserowe UV stawia wysokie wymagania wewnętrznym elementom lasera i jego optyce. Z tego powodu stosowanie źródła z zakresu UV nie zawsze jest uzasadnione ekonomicznie dla laminatów o grubości powyżej 200 μm i wymaga kosztownego planu konserwacji i częstej wymiany źródła laserowego. Średnia żywotność takiego źródła jest szacowana na 10 tys. godzin pracy, a koszt wymiany przekracza typowo 10 tys.USD.

Diodowe lasery zielone

Obecnie na rynku dostępne są kolejne urządzenia do depanelingu, wyposażone w impulsowe źródła laserowe DPSSL (Diode-Pumped Solid-State Lasers), pracujące w zakresie zielonym. Nowa generacja lasera oparta na krysztale Nd: YVO4 (wandan itrowo-ortowy domieszkowany neodymem), z podwojoną przemianą częstotliwości SHG (Second- Harmonic Generation), zastąpiła do niedawna popularne lasery Nd: YAG (granat itrowo-glinowy domieszkowany neodymem). Jedną z najbardziej atrakcyjnych cech Nd: YVO4, w porównaniu z Nd: YAG, jest 5-krotnie większy współczynnik absorpcji dla długości fali pompowania 808 nm, która jest obecnie standardem dla diod laserowych dużej mocy. Umożliwia to zastosowanie mniejszych kryształów Nd: YVO4, a tym samym stworzenie bardziej kompaktowych systemów laserowych. Dla danej mocy wyjściowej oznacza to również niższy poziom energii pompowania, przy którym działa dioda laserowa, przedłużając w ten sposób żywotność drogiej diody laserowej. Cenne jest także szerokie pasmo absorpcji Nd: YVO4, które jest od 2,4 do 6,3 razy większe niż Nd: YAG. Oprócz bardziej wydajnego pompowania, kryształ Nd: YVO4 pozwala w ten sposób na szerszy zakres wyboru specyfikacji diod. Stwarza to producentom możliwość systemów laserowych szerszego wyboru diody przy projektowaniu systemów laserowych zgodnie z ich potrzebami. Większa przepustowość pompy umożliwia także stosowanie diod o niższych tolerancjach, co przekłada się na mniejszy koszt.

Inną ważną cechą laserów Nd: YVO4 jest to, że utrzymują silną emisję pojedynczej linii, a ponieważ kryształ wanadanu jest jednoosiowy, wytwarza jedynie spolaryzowaną moc lasera, unikając w ten sposób wpływu niepożądanych efektów dwójłomności na konwersję częstotliwości. Chociaż okres użytkowania Nd: YVO4 jest około 2,7 razy krótszy niż w przypadku Nd: YAG, to ze względu na wyższą wydajność kwantową pompy, efektywność nachylenia (slope efficiency) diody laserowej może być utrzymywana ciągle na wysokim poziomie. Urządzenie oparte na krysztale Nd: YVO4 generuje wiązkę o długości fali 532 nm i gwarantuje tę samą jakość cięcia co źródła UV, przy większej szybkości i wydajności procesu.

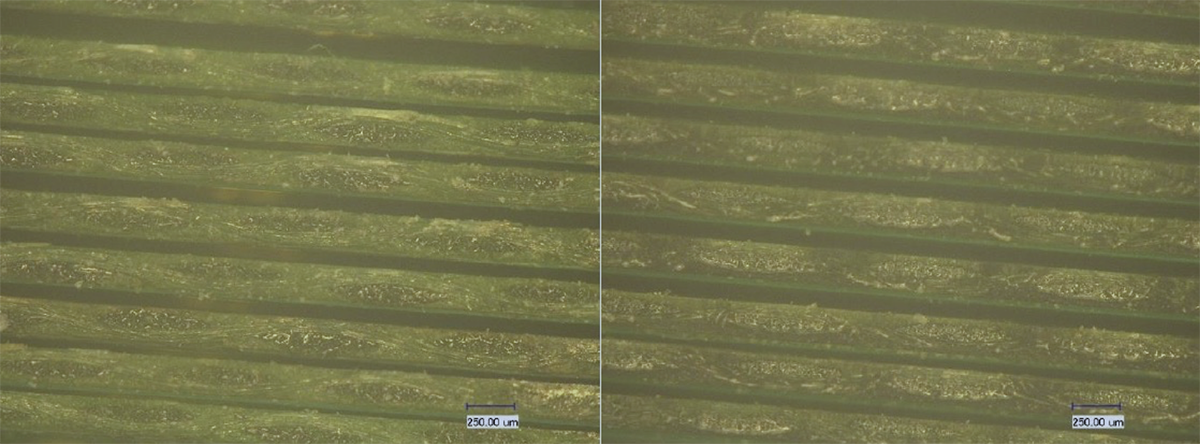

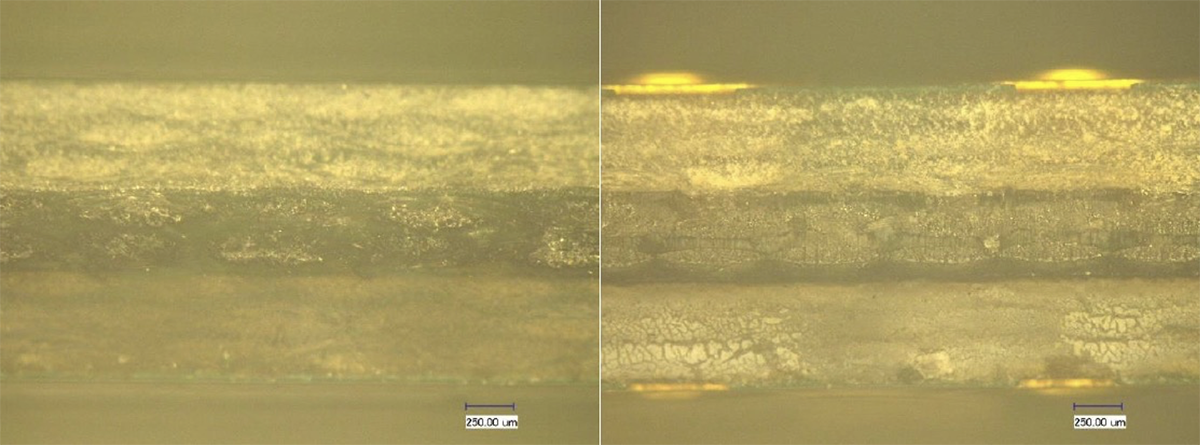

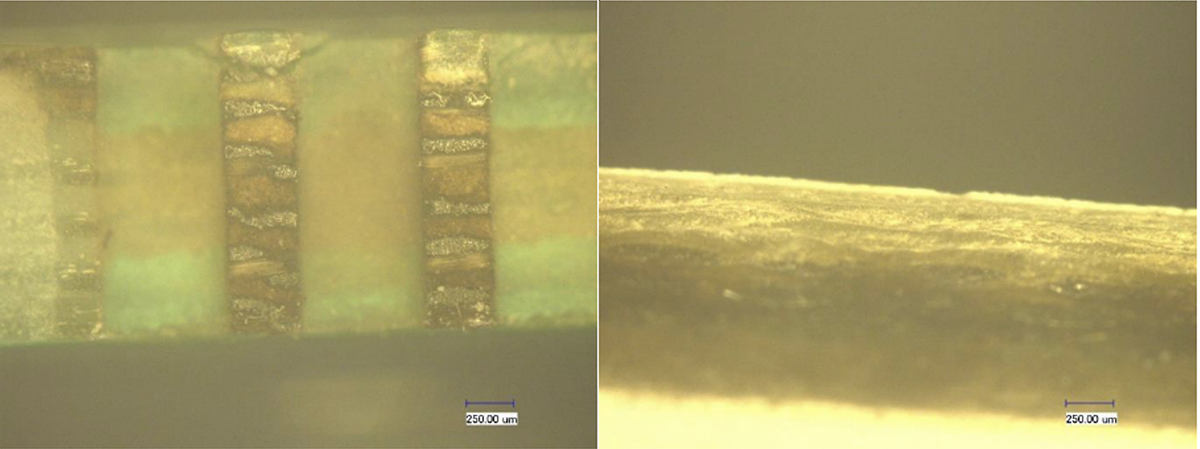

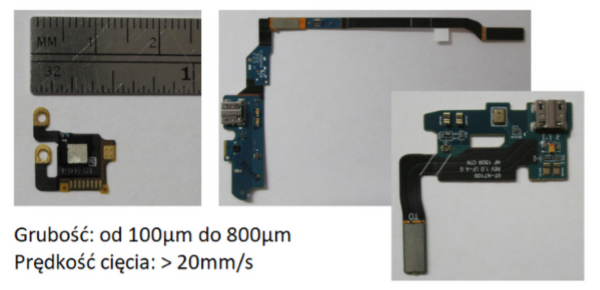

Na zdjęciach mikroskopowych (fot. 2-4) pokazano wyniki cięcia płytek testowych typu semi-flex i rigid, przeprowadzone w laboratorium firmy ASYS z wykorzystaniem lasera zielonego o mocy 30 W i lasera UV o mocy 14 W. Testowano różne parametry obu źródeł w celu określenia najlepszej jakości i szybkości cięcia. Ostatecznie uzyskano porównywalną jakość, ale tylko w przypadku materiałów o grubościach 0,2 i 0,4 mm.

Proces cięcia z wykorzystaniem lasera zielonego okazał się natomiast znacznie szybszy. Zmierzona średnia prędkość cięcia dla płytki semi-flex wyniosła ~80 mm/s, przy prędkości ~30 mm/s dla lasera UV. Pomimo zastosowania większej liczby przejść wiązki UV oraz adaptacji ogniskowej, cięcie materiałów grubszych niż 0,4 mm okazało się praktycznie niemożliwe.

Fot. 2. Zdjęcia mikroskopowe płytek testowych typu semi-flex (grubość cięcia ~0,2mm, po lewej: laser zielony, po prawej: laser UV

Fot. 3. Zdjęcia mikroskopowe płytek testowych typu rigd po V-cut (grubość cięcia ~0,4mm), po lewej: laser zielony, po prawej: laser UV

Fot. 4. Zdjęcia mikroskopowe płytek testowych typu rigid (grubość cięcia ~1,6mm) po cięciu laserem zielonym, po lewej: widok po cięciu nawierconych mostków, po prawej: pełny materiał

Urządzenia do cięcia

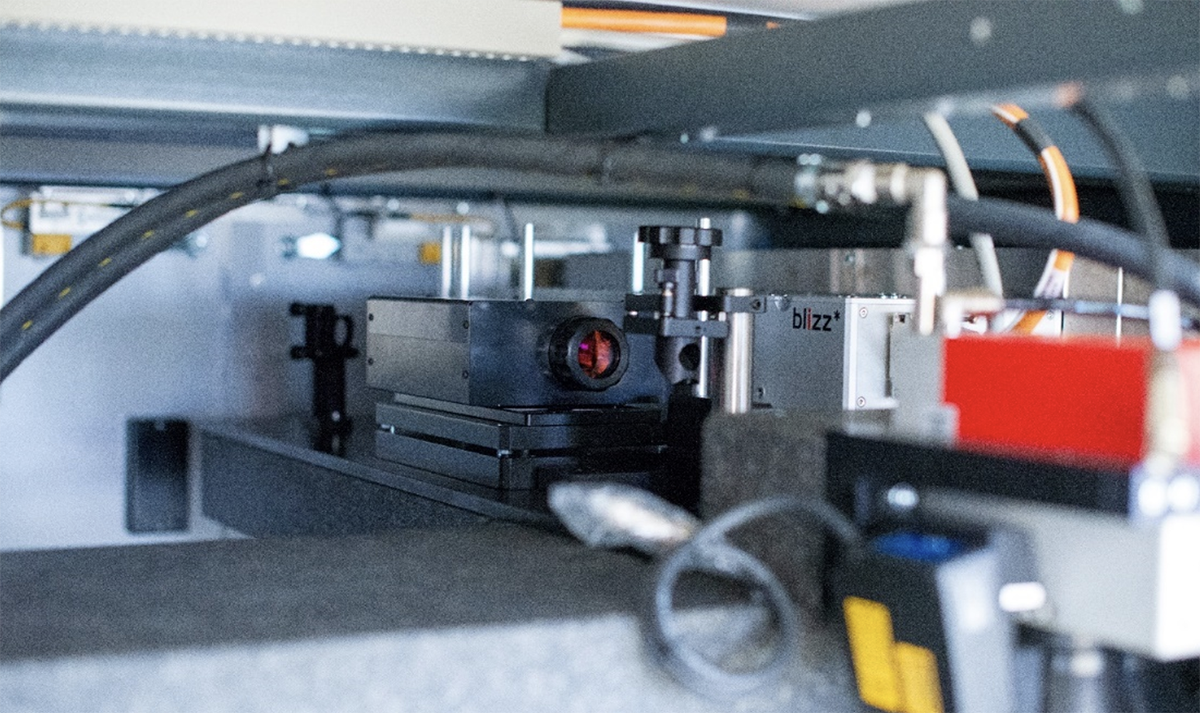

Jeszcze niedawno lasery, pracujące w paśmie zielonym, nie zapewniały wystarczającej mocy szczytowej impulsu do cięcia włókien szklanych, tak jak lasery UV. Firma InnoLas Photonics, jako jedna z pierwszych wypełniła tę lukę, prezentując system cięcia laserowego BLIZZ 532–30-V (fot. 5).

Fot. 5. System cięcia laserowego BLIZZ 532–30-V

System generuje średnią moc (Pa) 30 W, przy częstotliwości impulsu 40 kHz i czasie trwania (Tp) <20 ns oraz energii impulsu na poziomie (E) 750 μJ, zapewniając rekordową w tych zastosowaniach moc szczytową (P ) 37,5 kW.

Laser zawiera aktywny Q-switch, który umożliwia akumulację energii w nieliniowym krysztale, bez emisji promieniowania przez większość okresu powtarzania impulsu oraz szybkie uwolnienie zgromadzonej energii w bardzo krótkim impulsie. Możliwa do uzyskania częstotliwość powtarzania impulsów: od pojedynczego impulsu do 400 kHz. Uzyskiwane w tym systemie parametry techniczne pozwalają na osiągnięcie znacznie wyższych współczynników szybkości cięcia do całkowitych kosztów procesu. W najbardziej nowoczesnych rozwiązaniach możliwe jest uzyskanie mocy szczytowych na poziomie 66 kW przy czasach impulsów krótszych od 15 ns, co pozwala na osiągnięcie prędkości cięcia rzędu 20 mm/s dla płytek FR4 o grubości poniżej 0,6 mm i rigid-flex o grubościach 0,1÷0,8 mm, 50 mm/s dla płytek FR4 o grubości poniżej 0,3 mm i aż 100 mm/s dla płytek flex o grubości poniżej 0,2 mm. Żywotność źródła zielonego jest trzykrotnie większa w porównaniu do źródeł UV i wynosi średnio 30 tys. godzin pracy. Dzięki temu możliwa jest redukcja kosztów związanych z eksploatacją, w tym wydatków na konserwację i wymianę kosztownych źródeł laserowych. Obecnie koszt konserwacji i wymiany źródła zielonego wynosi około 3 tys. USD, co jest typowo 4-krotnie niższą kwotą niż przy wymianie źródła UV.

Zjawiska występujące podczas mikroobróbki laserowej nie tylko eliminują skutki stresu mechanicznego, które występują podczas klasycznej separacji płytek drukowanych, ale zapobiegają przede wszystkim powstawaniu deformacji i uszkodzeń krawędzi płytek.

Korzyści z zielonego lasera

Technologia cięcia laserem zielonym jest szczególnie atrakcyjna, bo umożliwia wycinanie skomplikowanych kształtów nie tylko w obwodach elastycznych wykonanych z poliimidu, ale również w laminatach sztywnych, przy użyciu skolimowanej wiązki laserowej o średnicy około 20 μm. Powszechnie używany w konstrukcji podłoży elastycznych poliimid jest wyjątkowo odporny termicznie i chemicznie. Poliimid nie topi się w trakcie cięcia laserowego, ale jest bezpośrednio odparowywany w interakcji z wiązką laserową. Dzięki stosunkowo niskiej temperaturze parowania, wynoszącej 750°C, wymagana moc lasera jest relatywnie niska dla osiągnięcia dużych prędkości cięcia. Mała głębokość penetracji optycznej zmniejsza objętość materiału, w którym energia jest pochłaniana. Głębokość penetracji termicznej jest również niewielka ze względu na zastosowanie krótkich impulsów laserowych o odpowiednio dobranej częstotliwości repetycji. W efekcie uzyskuje się dobrze zdefiniowany obszar usuwania materiału i doskonałą jakość cięcia przy minimalnej karbonizacji.

Jakość cięcia i szybkość w zależności od grubości laminatu i rodzaju materiału pokazano na rysunkach 5–7.

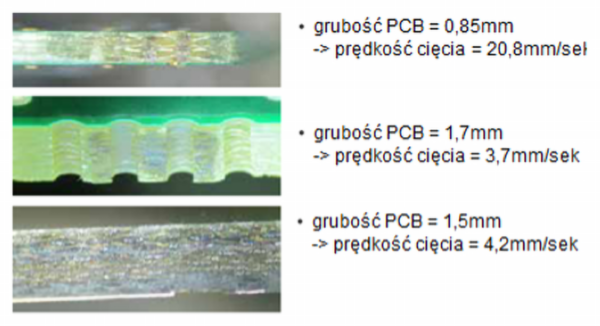

Rys. 5. Widok krawędzi płytek FR4

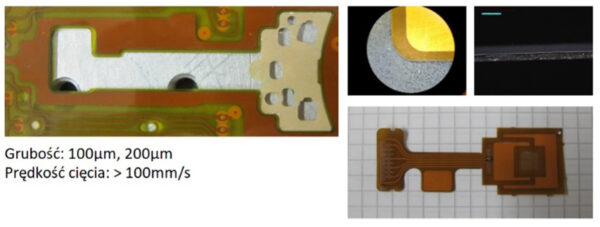

Rys. 6. Wyniki cięcia płytek poliimidowych

Rys. 7. Wyniki cięcia płytek rigid-flex

Sprawdzono również jakość ciętych płytek FR4 dla różnych kolorów soldermaski (rys. 8). Nie zaobserwowano różnic w jakości cięcia.

Rys. 8. Widok krawędzi płytek FR4 ciętych dla różnych kolorów soldermaski

Lasery CO2

Oprócz laserów pracujących w paśmie zielonym oraz UV, powszechnie wykorzystywane są do cięcia różnych materiałów lasery CO2. Zasadniczą różnicą pomiędzy laserami CO2, a opisywanymi powyżej laserami pracującymi w paśmie zielonym oraz UV, jest długość fali promieniowania. Lasery CO2 pracują w obszarze dalekiej podczerwieni (FIR), podczas gdy promieniowanie o długości fali 10,6 μm jest silnie pochłaniane przez zdecydowaną większość materiałów dielektrycznych. System cięcia laserowego oparty na laserach CO2 powoduje, że powierzchnia obrabianego materiału jest silnie podgrzewana i odparowywana, co często określa się wręcz mianem obróbki termicznej. Lasery te są stosowane do cięcia wszystkich rodzajów metali, wielu materiałów organicznych i większości tworzyw sztucznych.

Jednak pewnych tworzyw sztucznych i specjalnych polimerów, np. poliimidu, nie można dokładnie obrobić za pomocą lasera pracującego w zakresie podczerwieni. Obróbka termiczna powoduje deformację tworzywa sztucznego, karbonizację krawędzi cięcia, a to prowadzi do osłabienia mechanicznego i utworzenia dodatkowej ścieżki przewodzącej. W przypadku wielu aplikacji jest to niedopuszczalne, ponieważ produkty węglowe mogą przewodzić i absorbować wilgoć, co może prowadzić do awarii całego urządzenia. Ponadto związki węgla są silnie aromatyczne, co jest nie do zaakceptowania w aplikacjach, w których produkt znajduje się blisko twarzy użytkownika, takich jak telefony komórkowe czy zestawy głośnomówiące Bluetooth.

Karbonizacja krawędzi zauważalna jest również w przypadku laminatów epoksydowo-szklanych. Poprawa jakości cięcia wymaga wielu dodatkowych zabiegów, dlatego lasery pracujące w paśmie podczerwieni nie są odpowiednie do obróbki obwodów drukowanych zarówno sztywnych, jak i elastycznych. Dodatkowo, energia wiązki lasera pracującego w zakresie podczerwieni nie może być dobrze pochłaniana przez miedź nawet przy wysokich gęstościach energii, co jeszcze bardziej ogranicza zastosowanie lasera CO2.

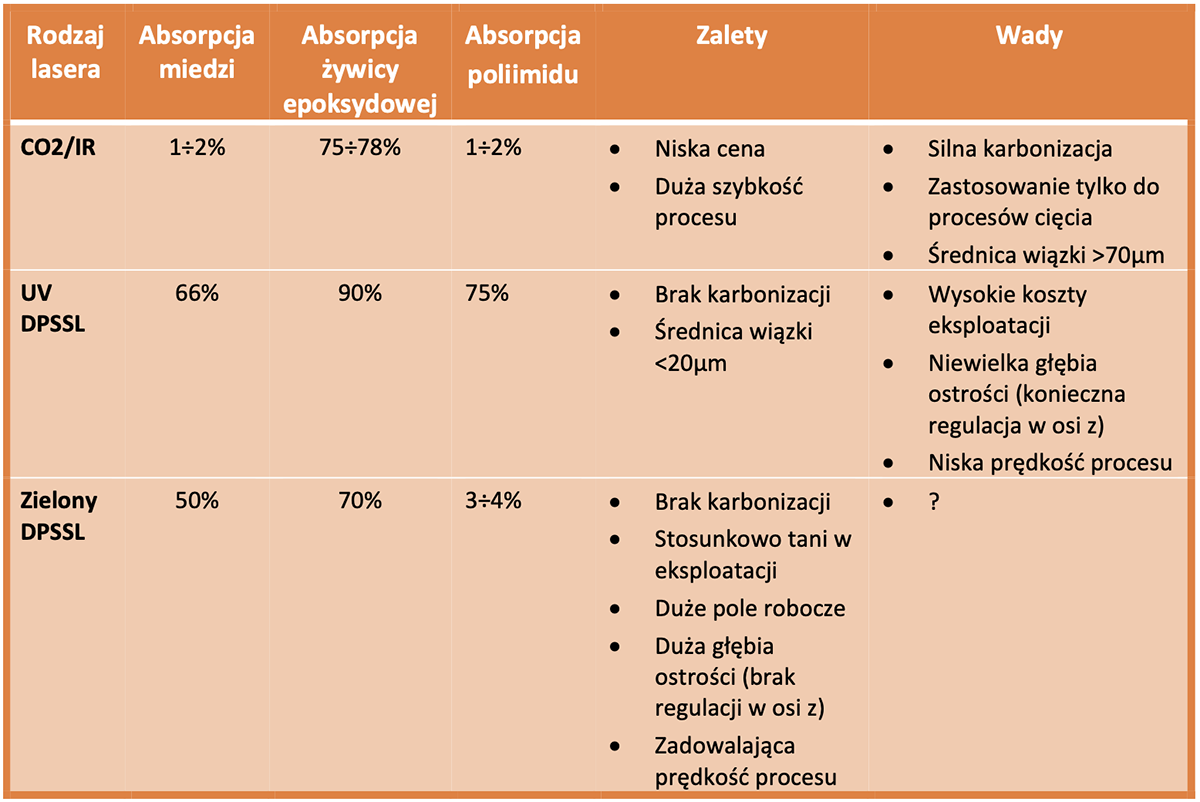

Miedź charakteryzuje się wysokim przewodnictwem cieplnym, a dodatkowo w stanie stałym silnie odbija promieniowanie podczerwone. To sprawia, że takie metale są trudne do cięcia laserem CO2. Współczynnik odbicia miedzi i innych metali zmniejsza się dopiero wraz ze wzrostem temperatury metalu i gwałtownie spada, gdy materiał osiągnie temperaturę topnienia (np. do <70% dla miedzi w stanie stopionym). Metale te pochłaniają znacznie więcej energii lasera w stanie stopionym. Do efektywnego cięcia potrzebne są więc znaczne ilości energii, rzędu 100 W i większe. W tabeli 1 zestawiono właściwości lasera CO2, UV i zielonego.

Tab. 1. Porównanie właściwości cięcia laserem CO2 , UV i zielonym

W przypadku systemów laserowych powszechnie panuje błędne przekonanie, że płytka drukowana lub komponenty mogą zostać uszkodzone przez ciepło indukowane laserem. To nieprawidłowe założenie opiera się na przestarzałej technologii laserowej sprzed ponad 30 lat, która wykorzystywała głównie lasery typu CO2. Sprawdzono, że dla laminatu FR4 1,55mm w odległości 100 µm od punktu koncentracji wiązki lasera, osiągana jest temperatura około 180°C i spada do 140°C wraz ze wzrostem odległości do 500 µm, co oznacza, że nawet bardzo wrażliwe na ciepło komponenty można umieścić bardzo blisko obszaru cięcia laserowego. Jest to o około 30% mniejsza wartość od temperatury rozpływu spoiwa SAC305 podczas lutowania rozpływowego elementów SMD. W rezultacie uszkodzenie komponentów lub PCB jest znacznie bardziej prawdopodobne podczas procesu lutowania niż podczas separacji laserowej.

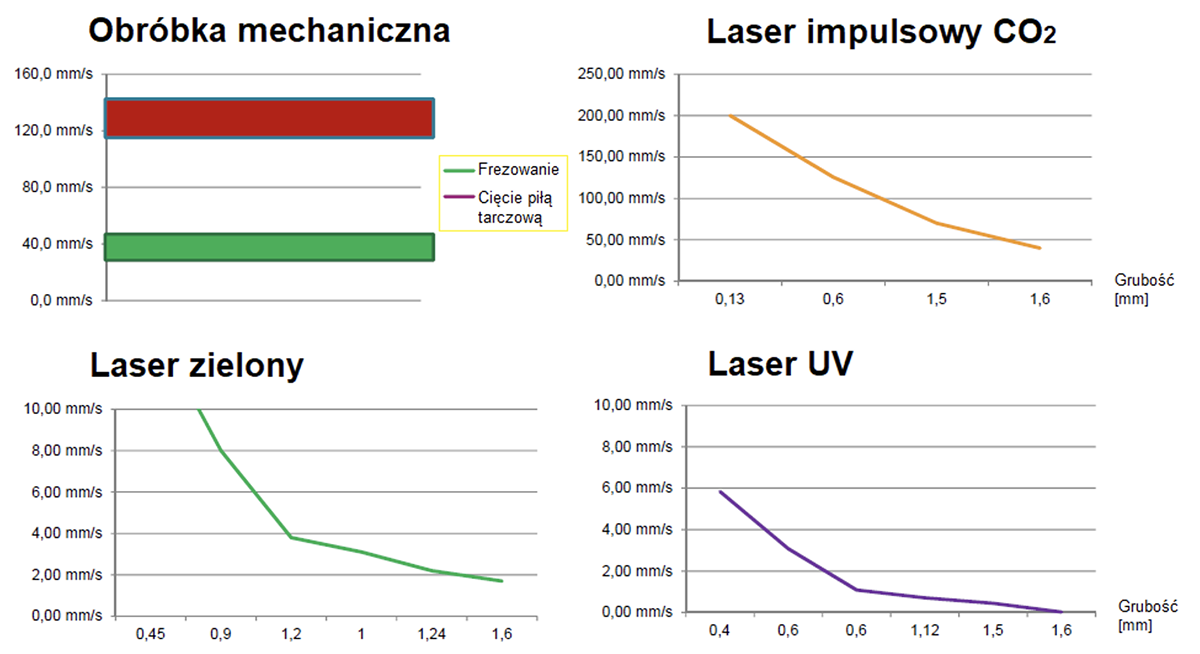

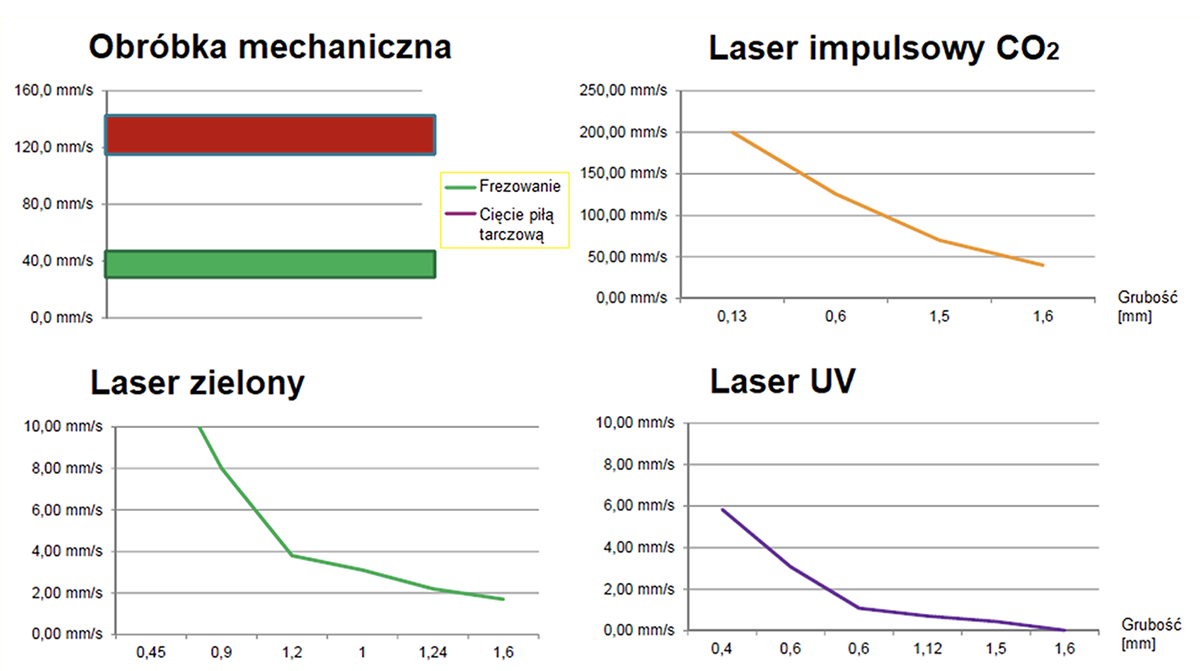

Separacja PCBA – porównanie wydajności

Separacja PCBA jest powszechnie stosowanym procesem w technologii montażu płytek drukowanych, szczególnie w przypadku średnich i dużych serii produkcyjnych. W ostatnich latach technika separacji laserowej znajduje coraz więcej zwolenników, w porównaniu z tradycyjną techniką frezowania lub cięcia mechanicznego. Należy jednak pamiętać, że zachodząca interakcja lasera z materiałami PCB, takimi jak żywice, włókna szklane lub poliimidy, może prowadzić do niepożądanych procesów karbonizacji. Stopień karbonizacji zależy przede wszystkim od długości fali i szerokości impulsu lasera używanego do mikroobróbki. Stosowanie laserów IR, zielonych lub UV uzależnione jest od wymagań jakościowych stawianym montowanej elektronice. Lasery IR (CO2) charakteryzują się wyższą mocą średnią i mogą pracować szybciej (rys. 9.). Jednak taka obróbka prowadzi do uszkodzeń termicznych i karbonizacji krawędzi. Lasery UV mają stosunkowo niższe średnie moce, a zatem pozwalają na osiąganie mniejszych prędkości oraz grubości cięcia. Zapewniają jednak lepszą jakość cięcia, szczególnie w przypadku laminatów poliimidowych, przy zredukowanej karbonizacji obrabianej powierzchni. Laser zielony o długości fali 532 nm stanowi zatem dobry kompromis pod względem mocy i efektywności procesu separacji. Wysoka jakość cięcia jest atrakcyjną opcją do separacji elastycznych i sztywnych płytek drukowanych. Dodatkowo możliwa do uzyskania dłuższa ogniskowa i większa głębia ostrości powodują osiągnięcie dużych prędkości skanowania i tym samym szybszy proces cięcia.

Rys. 9. Porównanie wydajności mechanicznego procesu separacji oraz różnych systemów laserowych dla płytek typu FR4

Badania Semicon sp. z o.o. – projekt Flex-Plus

Firma Semicon, w ramach zrealizowanego projektu „Innowacyjne technologie montażu elementów na elastycznych podłożach Flex dla aplikacji krytycznych, Internetu Rzeczy i Przemysłu 4.0”, przeprowadziła kompleksowe badania nad wdrożeniem i zastosowaniem technologii cięcia laserowego w procesie separacji płytek drukowanych. Prowadzone prace skupiały się na wykorzystaniu unikalnego urządzenia wyposażonego w laser zielony o długości fali równej 532 nm.

Istnieją pewne wyzwania związane z obróbką laserową podłoży PCB, które obejmują tworzenie się strefy oddziaływania termicznego HAZ (Heat Affected Zone), karbonizację, wtórne osadzanie usuniętego materiału oraz powstawanie zanieczyszczeń. Inna trudność wynika z faktu, że podłoża PCB wzmacniane włóknami są niejednorodne, ponieważ włókno szklane ma zdecydowanie inne właściwości termiczno-fizyczne niż żywica epoksydowa. W efekcie uzyskuje się różne gęstości energii progowej ablacji dla włókna szklanego i żywicy epoksydowej.

Przedmiotem testów były badania wpływu różnych parametrów pracy lasera na jakość cięcia pod kątem występowania efektów HAZ i karbonizacji ciętego materiału. Prace miały na celu uzyskanie jak najwyższej jakości cięcia podłoży PCB na bazie laminatu FR4 i poliimidu bez rozwarstwiania i uszkodzeń powierzchni, z jak najmniejszą karbonizacją i minimalnym wpływem HAZ.

Fot. 6. Widok płytek testowych wykonanych z laminatu FR4

Fot. 7. Widok płytek testowych wykonanych z poliimidu

Przeprowadzone badania wykazały, że obróbka laserem zielonym 532 nm zapewnia wysoką jakość cięcia podłoży PCB na bazie żywicy epoksydowej FR4 i poliimidu. Stwierdzono również, że struktura materiału, średnia moc oraz częstotliwość powtarzania impulsów, mają istotny wpływ na jakość cięcia. Zidentyfikowano zoptymalizowane warunki pracy lasera do cięcia podłoży PCB na bazie FR4 i poliimidu dla grubości od 0,1mm do 1,55mm bez efektów rozwarstwiania, uszkodzeń powierzchni i karbonizacji oraz minimalnym wpływem HAZ.

Opracowany proces cięcia PCBA laserem 532nm oferowany jest zarówno jako jeden z procesów produkcji elektroniki, jak również jako oddzielna usługa. Znalazł szczególnie szerokie zastosowanie w montażu zespołów elektronicznych produkowanych na potrzeby aplikacji krytycznych, wykorzystywanych w sektorze obronnym, medycznym i kosmicznym, a pod względem jakości cięcia z powodzeniem zastąpił stosowane powszechnie w przemyśle elektronicznym metody separacji mechanicznej oraz laserowej UV i CO2.

Badania wykonano w ramach prowadzonego w firmie Semicon Sp. z o.o. projektu: „Innowacyjne technologie montażu elementów na elastycznych podłożach FLEX dla aplikacji krytycznych, Internetu rzeczy i przemysłu 4.0” – POIR.01.01.01-00-1083/17-00. Projekt jest współfinansowany ze środków Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego.

Kontakt: pciszewski@semicon.com.pl

Czy płytki FLEX to przyszłość elektroniki?

Czy płytki FLEX to przyszłość elektroniki?  Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją

Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją  Flying Probe w firmie Semicon – nowa jakość testowania PCBA

Flying Probe w firmie Semicon – nowa jakość testowania PCBA