Lakierowanie PCB – sposoby maskowania – według Jacka Tomaszewskiego z firmy Semicon

Zabezpieczanie płytek PCB przed narażeniami środowiskowymi zyskuje coraz większą popularność. Proces lakierowania płytek (ang. conformal coating) wykonywany jest poprzez nanoszenie warstwy ochronnej. Znane metody to zanurzanie w lakierze (ang. dip proces), nanoszenie pędzlem (ang. brushing) lub najbardziej popularna – pokrywanie lakierem przy pomocy natrysku lub sprayu. Ta ostatnia metoda umożliwia selektywne pokrywanie płytki oraz automatyzację procesu. Stosuje się wiele materiałów do nanoszenia warstw ochronnych w tym silikony, akryle czy też poliuretany.

Zabezpieczanie płytek PCB – dobór odpowiednich materiałów

Podstawową regułą w procesie zabezpieczania płytek PCB jest konsekwentne używanie materiałów o zbliżonych właściwościach i nie wchodzących z sobą w reakcję.

Mimo znakomitych właściwości izolujących i odporności termicznej, ogranicza się – tak jak i w innych procesach technologii montażu (np. silikonowe pasty) – używanie materiałów zawierających silikony. Powód jest prosty: poddawane narażeniom termicznym mogą wywołać migrację silikonu po płytce, zanieczyszczenia styków albo lustra kąpieli stopu w fali lutowniczej itp.

Zabezpieczenie płytek lakierem wymaga maskowania określonych obszarów płytek np. złączy krawędziowych czy elementów elektromechanicznych.

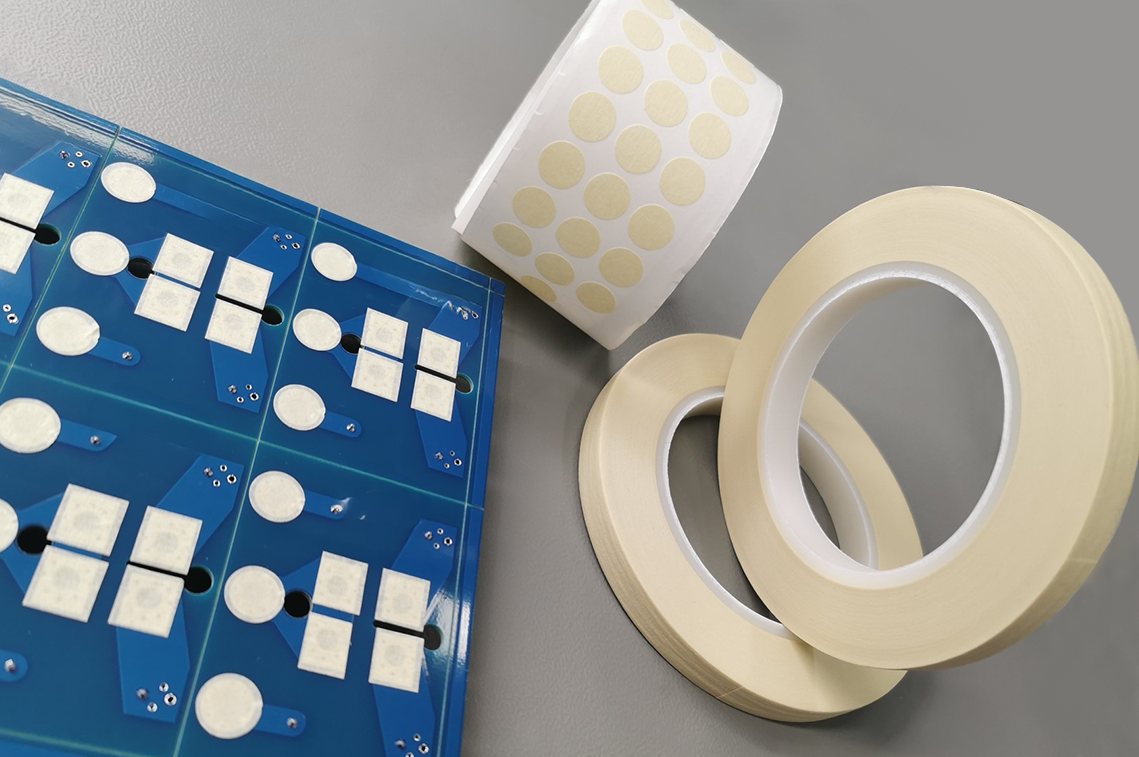

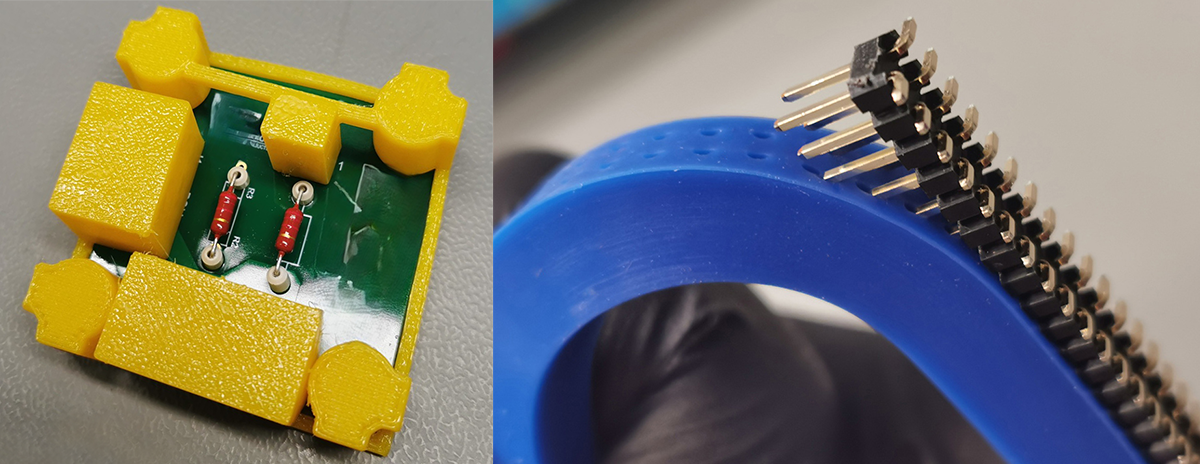

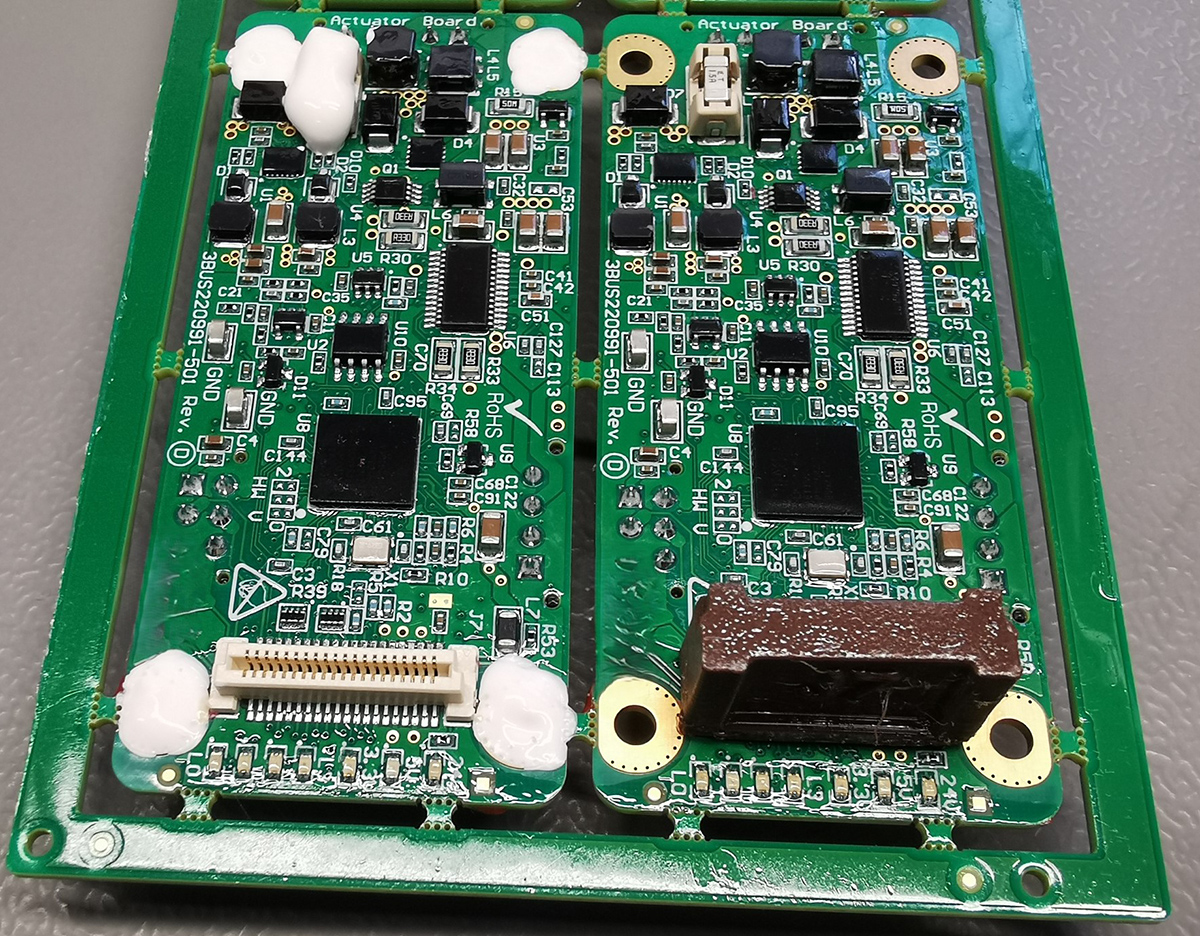

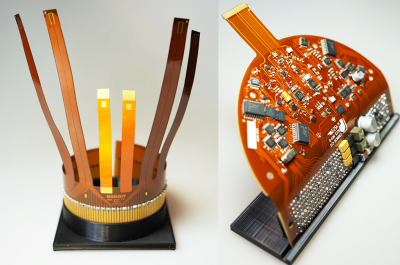

W procesie maskowania używa się szeregu materiałów. Są to taśmy, kółka i formatki samoprzylepne (fot.1); nakładki maskujące na elementy (fot.2); zalewy lateksowe do selektywnego maskowania (fot.3); kołki stożkowe do maskowania na płytce (fot.4).

Fot. 1: taśmy, kółka i formatki samoprzylepne

Fot. 2: nakładki maskujące na elementy

Fot. 3: zalewy lateksowe do selektywnego maskowania

Fot. 4: kołki stożkowe do maskowania na płytce

Należy sobie zdać sprawę, że wymieniane materiały występują w wielu wariantach wykonania. Zwłaszcza taśmy maskujące (np. kapton, poliester, papier) oraz rodzaje kleju (silikonowy, akrylowy, kauczukowy). Taśmy nie mogą reagować z rozpuszczalnikami zawartymi w materiałach conformal coating.

Reakcja może spowodować szereg defektów powłoki lakierowanej, np:

- delaminacja powłoki, zwłaszcza na granicy kontaktu z niewłaściwą taśmą maskującą;

- wtrącenia w powłoce lakieru wynikające z pozostałości kleju na powierzchni PCB po usunięciu maskowania.

Wracając do praktyki produkcyjnej…

Ryzykowne jest stosowanie popularnej taśmy kaptonowej z klejem silikonowym jako podstawowej warstwy maskującej dla wszystkich rodzajów lakierów. Pokrycia akrylowe wyraźnie nie tolerują pozostałości silikonu na powierzchni płytki. Mogą powodować miejscowe uszkodzenia i delaminację powłoki lakierniczej.

Przyczyną defektów pokryć ochronnych na PCB, skutkujących zanieczyszczeniem powierzchni, może być wiele, jak chociażby:

- pozostałości po procesie produkcji PCB;

- zanieczyszczenia kąpieli myjącej;

- zanieczyszczenia odzieży ochronnej, rękawiczek operatora, itp.

Wspomnieć też należy o efekcie kapilarnym przy nanoszeniu powłoki, wynikającym z niekontrolowanego przemieszczania się lakieru po płytce.

W celu jego ograniczenia wrażliwe komponenty, które są narażone na penetracje przez lakier, otacza się barierą naniesioną przy pomocy dyspensera. Składa się ona z materiału o konsystencji żelu i składzie chemicznym zbliżonym do podstawowego lakieru.

Wszystkie wymienione materiały do maskowania dostępne są w firmie Semicon sp. z o.o.

Zdjęcia: Semicon sp. z o.o.

Czy płytki FLEX to przyszłość elektroniki?

Czy płytki FLEX to przyszłość elektroniki?  Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją

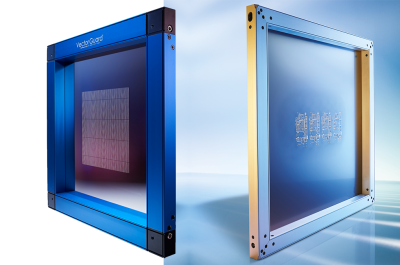

Semicon wyposażył swój park maszynowy w AOI 3D ze sztuczną inteligencją  Szablony SMT – jedna z wiodących specjalizacji firmy Semicon sp. z o.o.

Szablony SMT – jedna z wiodących specjalizacji firmy Semicon sp. z o.o.