Teoria mycia w produkcji elektroniki – klucz do niezawodności i długowieczności urządzeń

W dobie dynamicznego rozwoju technologii i miniaturyzacji urządzeń, niezawodność elektroniki nabiera nowego znaczenia. Nawet najmniejsze zanieczyszczenie może wpłynąć na funkcjonowanie układów scalonych czy płyt drukowanych, dlatego właściwa pielęgnacja i konserwacja elektroniki, a także narzędzi i maszyn wykorzystywanych do jej produkcji staje się nieodzownym elementem zapewnienia jakości.

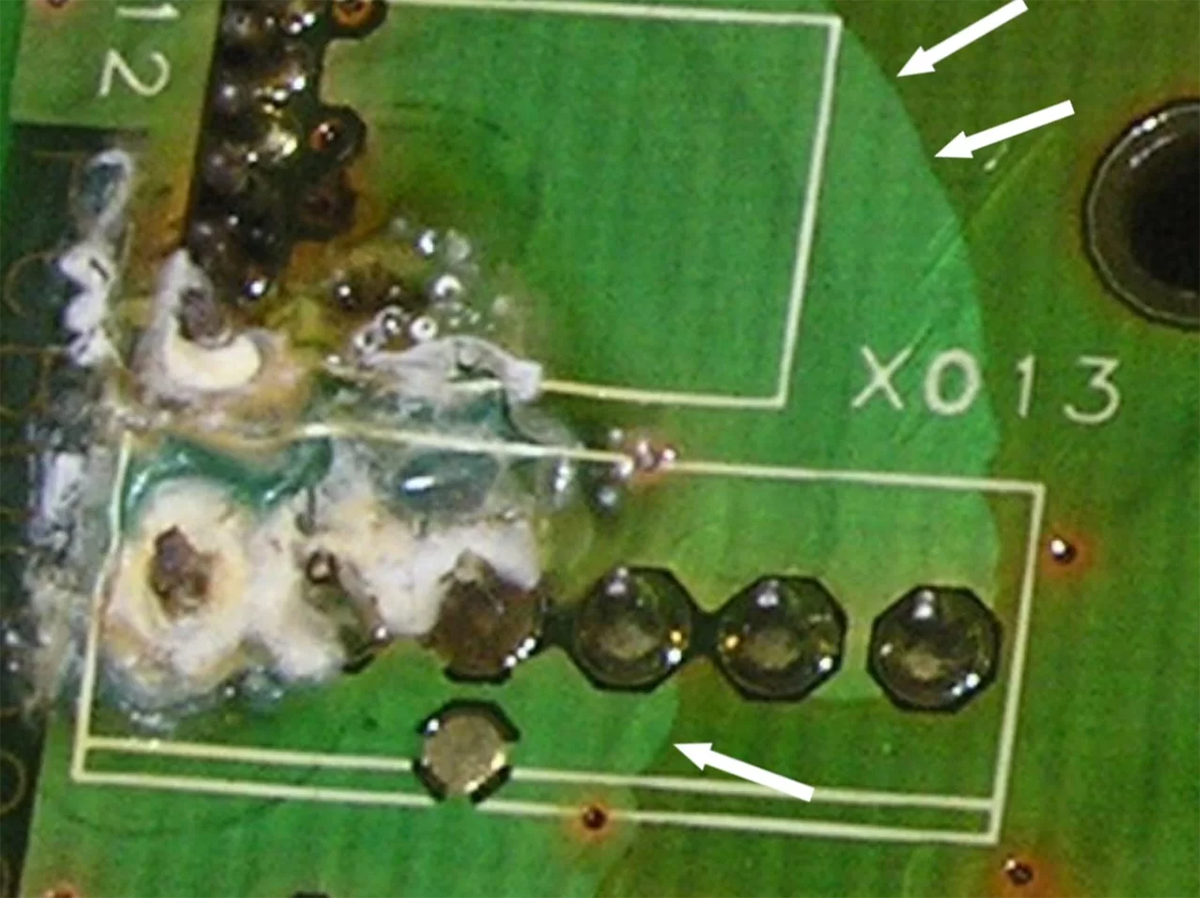

Fot. PB Technik

Znaczenie czystości w elektronice

Współczesne urządzenia elektroniczne, nierzadko o skomplikowanej architekturze, są projektowane tak, by sprostać wymaganiom wysokich częstotliwości i ekstremalnych warunków pracy. Zanieczyszczenia, takie jak resztki produkcyjne, pozostałości topników, związki organiczne i nieorganiczne, mogą wpływać negatywnie na przewodność, prowadząc do spadku wydajności, a w najgorszym przypadku do zwarć i uszkodzeń.

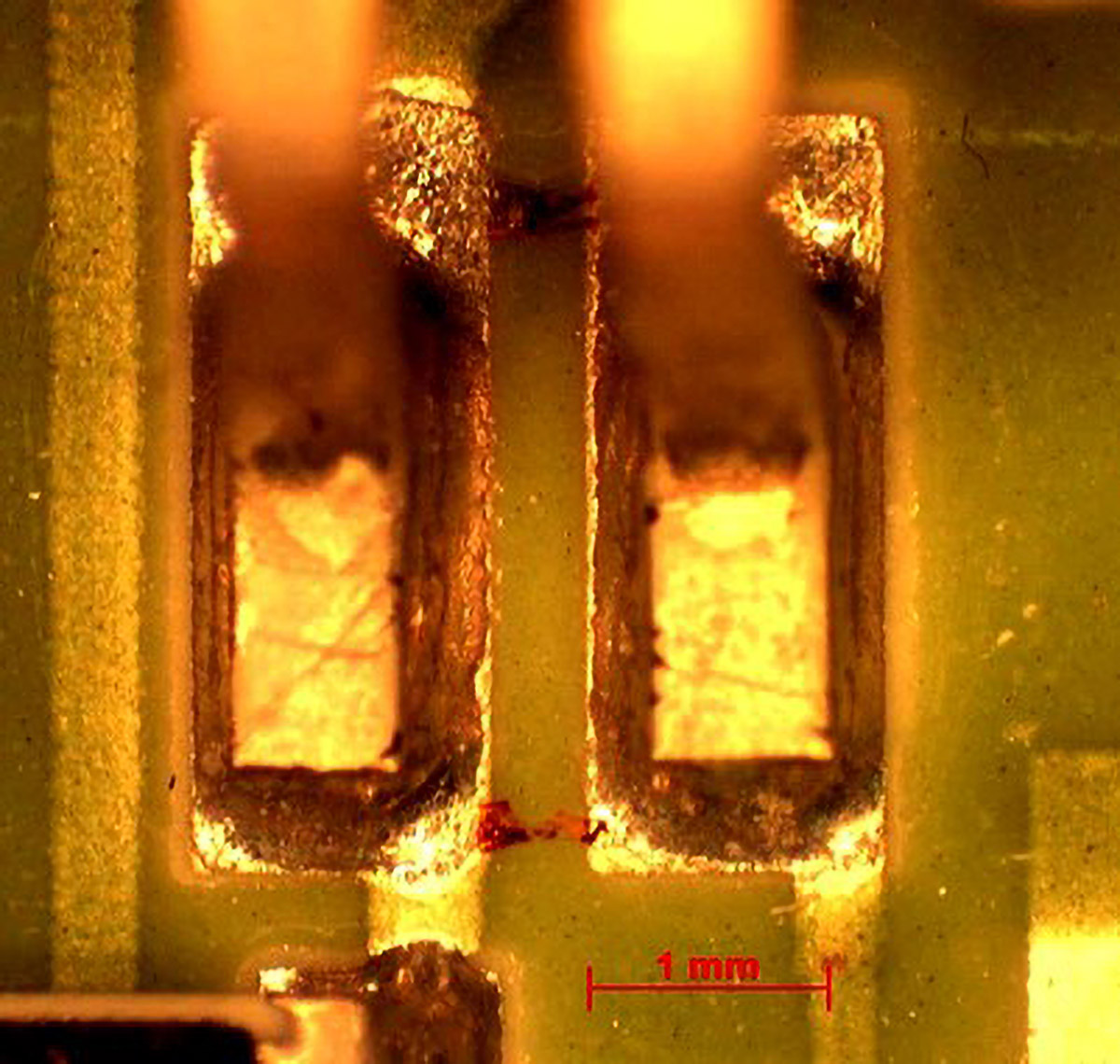

Zwarcie w wyniku migracji elektrochemicznej

Przewodzące zanieczyszczenia

Teoretyczne podstawy mycia

Podstawą skutecznego mycia jest zrozumienie zjawisk związanych z adhezją – procesem, w którym zanieczyszczenia przylegają do powierzchni pod wpływem sił międzycząsteczkowych. Czynnikami decydującymi o sile adhezji są m.in. energia powierzchniowa materiału, napięcie powierzchniowe cieczy użytej do czyszczenia oraz właściwości fizykochemiczne samego zanieczyszczenia. Optymalny dobór środka czyszczącego pozwala na osłabienie wiązań pomiędzy zabrudzeniem a powierzchnią, ułatwiając jego usunięcie.

Elementy podlegające czyszczeniu w procesie produkcji elektroniki

W produkcji urządzeń elektronicznych czyszczenie odgrywa kluczową rolę na każdym etapie – od przygotowania, poprzez montaż, aż po finalne testy gotowego produktu. Precyzyjne usunięcie zanieczyszczeń jest niezbędne, aby zapewnić niezawodność, optymalne parametry elektryczne oraz długowieczność urządzeń. Poniżej przedstawiamy główne obszary, w których stosuje się procesy mycia:

- Zespoły elektroniczne (PCBA): na etapie produkcji niezwykle ważne jest usunięcie resztek chemicznych, kurzu, topników czy innych pozostałości po procesie lutowania. Pozostawione zanieczyszczenia mogą okazać się krytyczne z punktu widzenia niezawodności i przyczepności powłok ochronnych.

- Misprinty: są to wady nanoszonej warstwy pasty lutowniczej lub innych substancji na płyty PCB w procesie montażu. Takie defekty są krytyczne, ponieważ nawet niewielkie odchylenia mogą wpływać na jakość połączeń lutowanych. Dlatego też, po ich wykryciu usuwa się błędnie naniesione substancje z płyt PCB właśnie w procesach mycia.

- Narzędzia i urządzenia pomocnicze:

W trakcie produkcji stosuje się również specjalistyczne narzędzia, które ulegają intensywnemu zanieczyszczeniu. Regularne czyszczenie tych elementów wpływa na precyzyjność procesów montażowych i zapobiega przenoszeniu niepożądanych substancji do gotowych produktów. Należałoby w tej grupie wyszczególnić:

Szablony: są kluczowym narzędziem w precyzyjnym nanoszeniu pasty lutowniczej, a ich regularne mycie gwarantuje stabilność i jakość procesu produkcyjnego, co przekłada się na wyższą niezawodność finalnych urządzeń elektronicznych.

Rakle: służą do równomiernego rozprowadzania materiałów, np. pasty lutowniczej czy kleju. Z biegiem czasu na ich powierzchni gromadzą się pozostałości materiałów, które mogą wpływać na jakość nadruku i równomierność aplikacji. Regularne czyszczenie rakli zapewnia ich sprawność oraz precyzję.

Ramki lutownicze/lakiernicze: ramki lutownicze stosowane w procesach lutowania na fali/ fali selektywnej, lakiernicze w procesach dozowania i selektywnego lakierowania. Wszystkie ulegają bardzo intensywnym zabrudzeniom. Regularne mycie pozwala na zachowanie ich w dobrej kondycji oraz na przedłużenie ich żywotności, co przekłada się na redukcję kosztów związanych z ich ponownym zakupem.

Magazynki/kuwety: Elementy pomocnicze służące do przechowywania, transportu, organizacji płytek i komponentów elektronicznych w czasie produkcji. Główne zanieczyszczenia to kurz i opiłki metali, które w czasie produkcji elektroniki są niepożądane, a w niektórych branżach np. Automotive wręcz zakazane.

Mycie magazynków PCB i zespołów PCBA w myjkach PBT Works

- Części pieców i innych maszyn produkcyjnych: w urządzeniach termicznych, takich jak piece reflow, zbierają się osady metaliczne, kurz oraz resztki chemiczne, które mogą powstawać w wyniku procesów lutowania czy spalania materiałów organicznych. Regularne czyszczenie elementów pieców w tym wnętrza komory oraz systemów wentylacyjnych i filtracyjnych pozwala na utrzymanie parametrów termicznych i wydłuża żywotność urządzeń.

Technologie mycia wykorzystywane przy produkcji elektroniki

W produkcji elektroniki kluczowe znaczenie ma utrzymanie najwyższych standardów czystości, co bezpośrednio wpływa na niezawodność i jakość końcowych produktów. W związku z tym stosuje się różnorodne technologie mycia, które precyzyjnie usuwają zanieczyszczenia z elementów elektronicznych. Poniżej przedstawiamy krótki opis metod stosowanych w branży:

- Natrysk środka myjącego: technologia polega na precyzyjnym rozpylaniu dedykowanego środka czyszczącego na powierzchnie elementów elektronicznych. Dzięki kontrolowanemu natryskowi, możliwe jest szybkie i równomierne pokrycie powierzchni, co skutecznie usuwa zanieczyszczenia, takie jak resztki topników czy kurz.

- Ultradźwięki: metoda wykorzystuje fale dźwiękowe o wysokiej częstotliwości, które w cieczy tworzą mikroskopijne pęcherzyki. Ich implozja (kawitacja) powoduje intensywną energię mechaniczną, która skutecznie usuwa zabrudzenia nawet z trudno dostępnych miejsc na płytkach czy małych komponentach.

- Mycie zanurzeniowe: polega na całkowitym zanurzeniu elementów w specjalnie przygotowanym roztworze czyszczącym. W tej technologii zanieczyszczenia są usuwane poprzez długotrwały kontakt z czystym medium, co jest szczególnie skuteczne przy czyszczeniu większych partii urządzeń oraz elementów o skomplikowanej geometrii.

- Mycie pęcherzykami powietrza: technologia ta wykorzystuje kontrolowane wtryskiwanie pęcherzyków powietrza do roztworu czyszczącego. Ruch powietrza wywołuje efekt mechanicznego tarcia, który pomaga w odkruszaniu i usuwaniu zanieczyszczeń z powierzchni elementów. Metoda ta często uzupełnia inne technologie czyszczenia, zwiększając ich skuteczność.

Każda z tych metod charakteryzuje się specyficznymi zaletami, a ich dobór zależy od rodzaju zanieczyszczeń, geometrii czyszczonych elementów oraz wymagań jakościowych procesu produkcji elektroniki. Jednakże najczęściej wykorzystywaną oraz cały czas rozwijaną przez producentów jest technologia natryskowa. Dlatego w niniejszym artykule przyjrzymy się jej trochę dokładniej.

Zautomatyzowany proces mycia natryskowego

Metoda ta stała się najpopularniejsza ze względu na swoje niezaprzeczalne zalety:

- Wysoka skuteczność czyszczenia – możliwość usuwania trudnych zanieczyszczeń, takich jak np. pozostałości topnika pod komponentami.

- Szybkość procesu – mycie natryskowe jest wydajne i pozwala na czyszczenie dużych partii elementów jednocześnie.

- Automatyzacja – w najnowszych myjkach wszystkie etapy mycia odbywają się w jednej komorze, co zmniejsza potrzebę interwencji operatora.

- Bezpieczeństwo dla komponentów – w przeciwieństwie do mycia ultradźwiękowego, natrysk nie powoduje kawitacji, co zmniejsza ryzyko uszkodzenia delikatnych struktur elektronicznych.

- Oszczędność – zainstalowane systemy uzdatniające i filtracyjne, znacząco wydłużają trwałość środka czyszczącego i wody płuczącej.

Proces mycia natryskowego składa się z kilku kluczowych etapów:

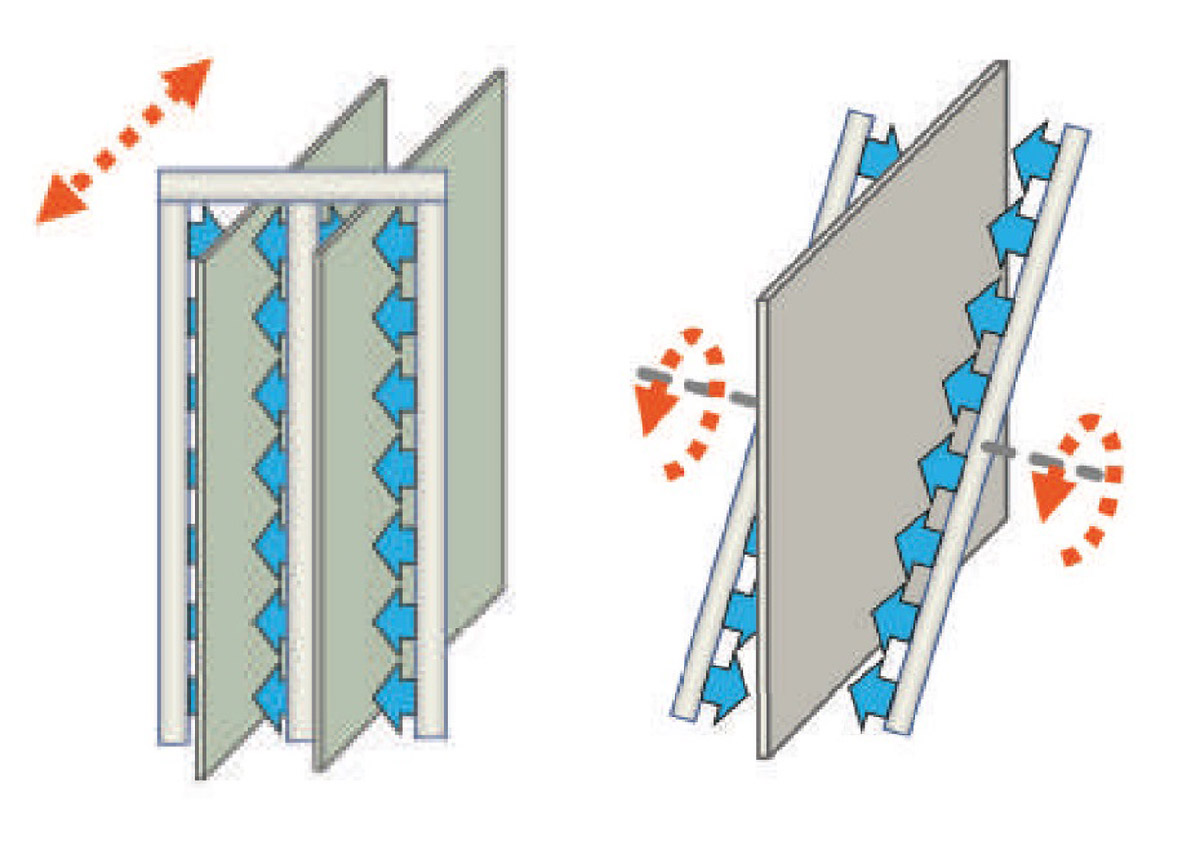

1. Natrysk środka czyszczącego: specjalne dysze rozpylają środek myjący pod wysokim ciśnieniem na powierzchnię komponentów elektronicznych lub narzędzi produkcyjnych. Ruch i ciśnienie cieczy pomagają usuwać zabrudzenia mechanicznie i chemicznie. Wiele maszyn stosowanych w procesach mycia PCB czyści zespoły przy użyciu ruchomych ramion natryskowych. Wyróżnia się dwa rodzaje ruchu:

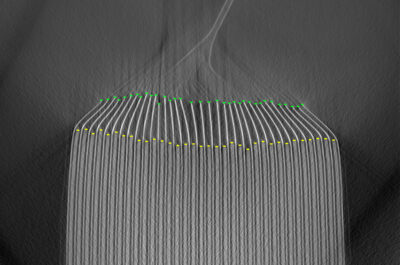

- Ruch liniowy – ramię natryskowe porusza się równomiernie w linii prostej nad czyszczonymi zespołami;

- Ruch obrotowy – ramię natryskowe porusza się po okręgu nad płytkami.

Wizualizacja natrysku liniowego i obrotowego

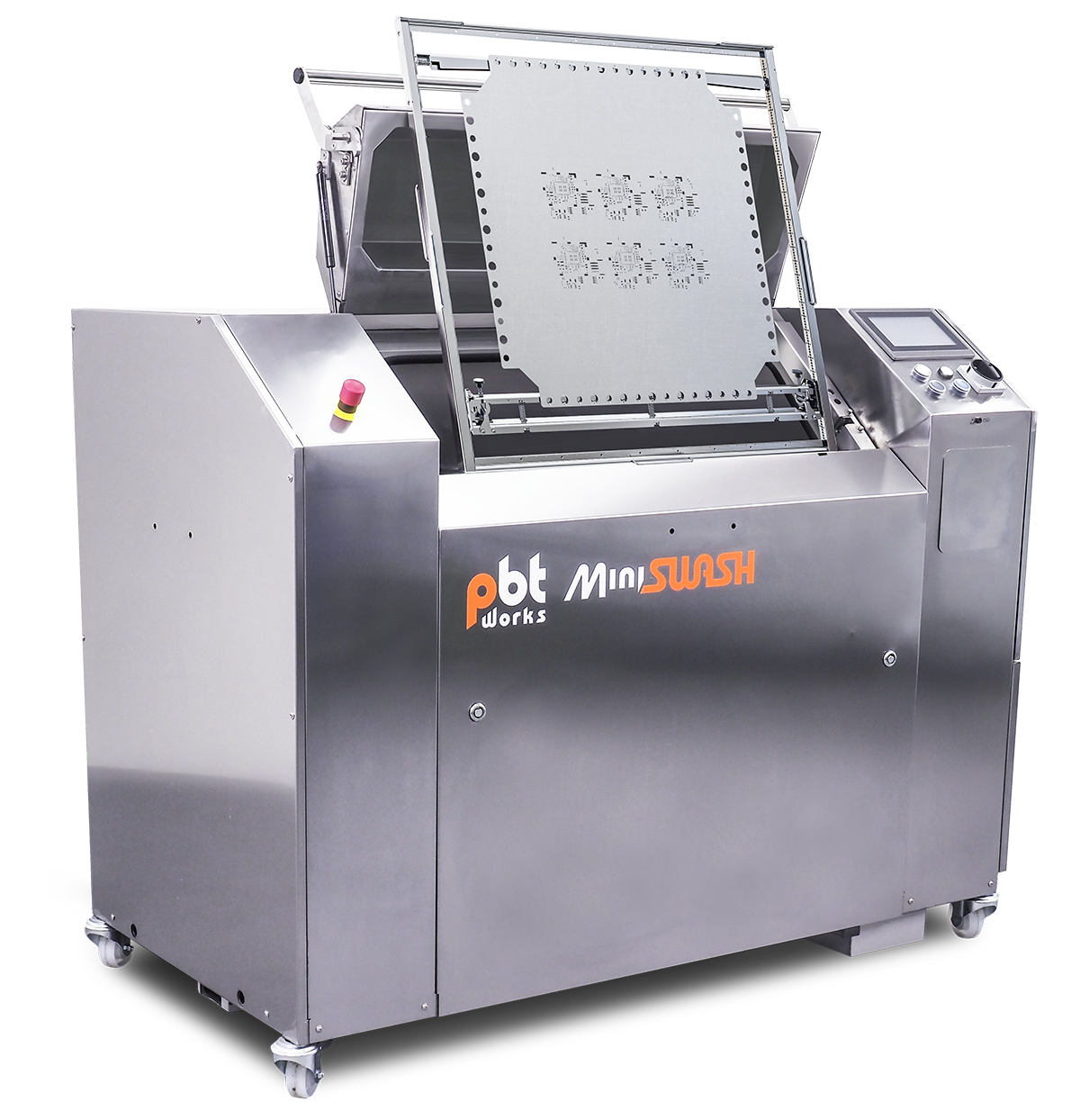

Ze względu na jednolity charakter ruchu twierdzi się, że procesy mycia PCB z liniowymi ramionami natryskowymi zapewniają równomierne wyniki czyszczenia dla każdego zespołu w systemie. Sprawia to, że wydają się one lepsze od maszyn wyposażonych w ramiona natryskowe o ruchu obrotowym. Wadę tę w maszynach z ramionami obrotowymi da się w pewnym stopniu zminimalizować poprzez nieregularne rozmieszczenie dysz na ramieniu tj. większe zagęszczenie dysz dalej od osi obrotu. Ma to miejsce na przykład w maszynach produkowanych przez firmę PBT WORKS – MiniSWASH.

Myjka PBT Works MiniSWASH gotowa do mycia szablonu

2. Płukanie wodą dejonizowaną: optymalnie ustawiony etap płukania zapewnia usunięcie wcześniej rozpuszczonych zanieczyszczeń, takich jak topnik, cząstki stałe czy pozostałości środka czyszczącego, z powierzchni zespołu, nie pozostawiając żadnych osadów. Aby etap płukania spełniał swoją funkcję, konieczne jest użycie wody o stabilnej, wysokiej jakości, która musi zostać odpowiednio przygotowana przed wykorzystaniem w procesie czyszczenia. Płukanie często przebiega dwuetapowo. Najpierw wykonywane jest płukanie wstępne, a dopiero później płukanie docelowe czystą wodą dejonizowaną, która nadaje docelową czystość. Jeśli woda używana w obu tych etapach nie spełnia wymaganych kryteriów jakości, istnieje ryzyko, że resztki zanieczyszczeń pozostaną na powierzchni zespołu i wyschną. Może to prowadzić do awarii.

Na przykład:

• Pozostałości jonowe – migracja elektrochemiczna,

• Cząstki stałe – tworzenie mostków przewodzących,

• Zanieczyszczenia organiczne – korozja i pogorszenie przyczepności powłok ochronnych.

W najgorszym przypadku skutki te mogą prowadzić do nieprawidłowego działania lub całkowitej awarii zespołów elektronicznych.

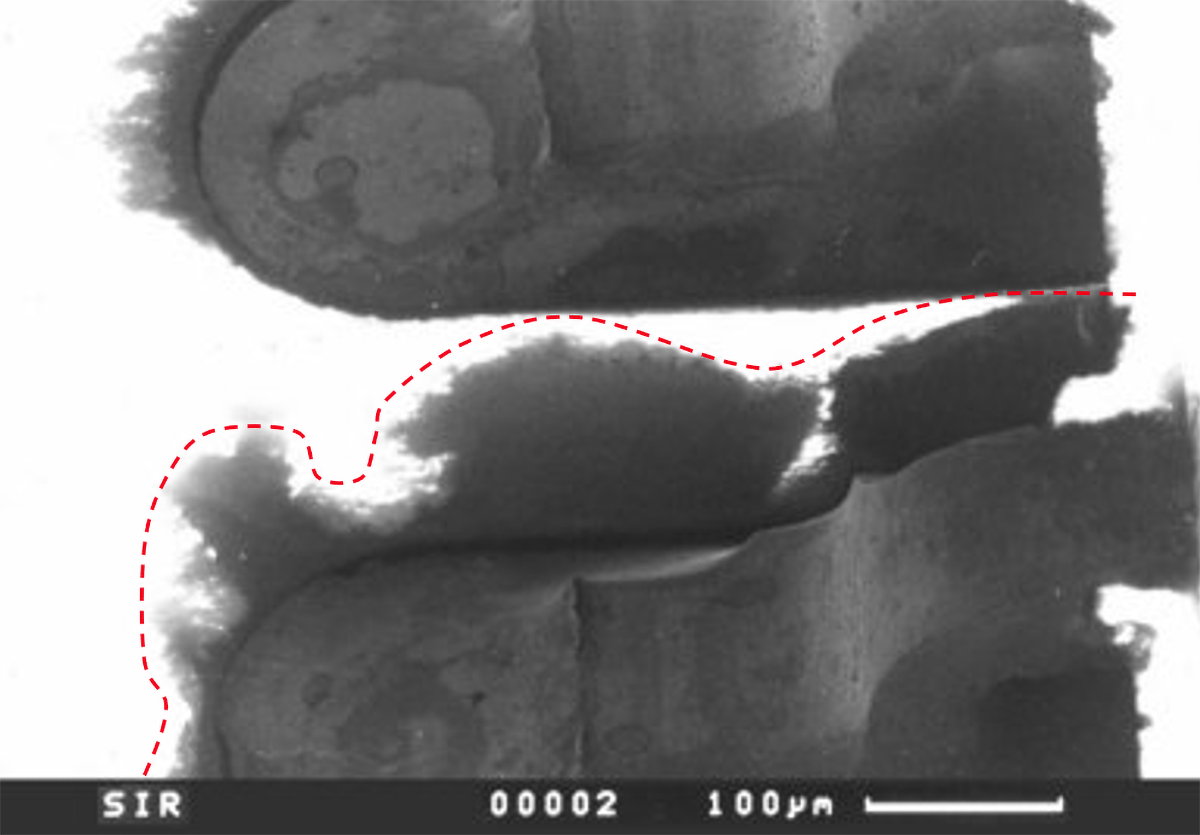

Delaminacja i pęknięcia w powłoce ochronnej

Aby woda płucząca mogła skutecznie pełnić swoją funkcję, musi spełniać określone wymagania jakościowe. Zwykła woda z kranu nie nadaje się do tego celu, ponieważ zawiera jony, które mogą prowadzić do uszkodzeń i awarii. Dlatego konieczne jest stosowanie wody dejonizowanej, z której usunięto wszystkie aniony i kationy. W systemach czyszczenia z obiegiem zamkniętym jakość wody płuczącej zależy nie tylko od jej pierwotnego przygotowania, ale również od procesu jej uzdatniania. W takich systemach zużyta woda jest poddawana recyklingowi, co pozwala ograniczyć ilość odpadów.

3. Suszenie: w końcowym etapie czyszczone elementy są suszone gorącym powietrzem lub poprzez odparowanie resztek wody w kontrolowanych warunkach. Odgrywa ono kluczową rolę w procesie i ma fundamentalne znaczenie dla zapewnienia niezawodności zespołów PCB. Na skuteczność suszenia wpływa kilka czynników, w tym geometria komponentów oraz krytyczne obszary, takie jak kapilary, złącza czy mikrootwory. Istotne znaczenie ma także sposób ułożenia zespołów w nośniku produktu. Dodatkowo metalowe elementy, które mają wyższą pojemność cieplną, zazwyczaj schną szybciej niż plastikowe części o niższej pojemności cieplnej – podobne zjawisko można zaobserwować podczas korzystania z domowej zmywarki. Jednak to, jak szybko zespoły zostaną całkowicie wysuszone, a tym samym czas trwania całego procesu, w dużej mierze zależy od zastosowanej metody suszenia w systemie. Różne systemy wykorzystują odmienne metody suszenia, a każda z nich ma swoje unikalne cechy wpływające na czas procesu, efektywność oraz zużycie energii.

Najczęściej stosowane metody suszenia:

- Suszenie gorącym powietrzem – strumień gorącego powietrza jest wdmuchiwany do systemu, podczas gdy wilgotne powietrze jest jednocześnie usuwane. Proces ten przypomina działanie piekarnika lub zmywarki.

- Suszenie próżniowe – zespoły są wstępnie podgrzewane, a następnie wytwarzana jest próżnia, co obniża temperaturę wrzenia wody. Wilgoć odparowuje i jest efektywnie usuwana z powierzchni elementów.

- Noże powietrzne (Airknife) – silny strumień powietrza, generowany przez wentylator, usuwa krople wody z zespołów. Może być stosowane zarówno ciepłe, jak i zimne powietrze, a sam proces działa na podobnej zasadzie jak w myjni samochodowej.

- Suszenie promieniowaniem podczerwonym – metoda ta polega na bezpośrednim podgrzewaniu zespołów za pomocą promieniowania podczerwonego. Często łączy się ją z suszeniem gorącym powietrzem lub próżniowym, choć jest stosowana rzadziej.

Każda z tych metod ma inny czas suszenia, co sprawia, że są dostosowane do różnych wymagań produkcyjnych. Wybór odpowiedniego rozwiązania wpływa na całkowity czas procesu, wydajność systemu oraz poziom zużycia energii.

Podsumowanie

Teoria mycia elektroniki to interdyscyplinarne podejście, które łączy naukę o materiałach, chemię i inżynierię procesową. W praktyce pozwala na uzyskanie wyższej jakości produktów, minimalizację ryzyka awarii oraz przedłużenie żywotności urządzeń. W dobie rosnących wymagań technologicznych, ciągłe doskonalenie metod czyszczenia stanowi fundament, na którym opiera się niezawodność nowoczesnych systemów elektronicznych. Dzięki zastosowaniu zautomatyzowanych systemów mycia, które łączą precyzyjnie dobrane środki chemiczne, metody mechaniczne i kontrolę parametrów procesu, branża elektroniczna jest w stanie utrzymać wysokie standardy jakości.

Jesteś zainteresowany rozwiązaniami do mycia elektroniki? Skontaktuj się ze specjalistami PB Technik:

p.nowakowski@pbtechnik.com.pl

t.pelc@pbtechnik.com.pl

Apollo Seiko – japońskie innowacyjne roboty lutujące w ofercie PB Technik

Apollo Seiko – japońskie innowacyjne roboty lutujące w ofercie PB Technik  Kondensacyjny piec do lutowania rozpływowego w ofercie PB Technik

Kondensacyjny piec do lutowania rozpływowego w ofercie PB Technik  Rentgenowskie urządzenia firmy Exacom do inspekcji ogniw bateryjnych – w ofercie PB Technik

Rentgenowskie urządzenia firmy Exacom do inspekcji ogniw bateryjnych – w ofercie PB Technik

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)