Inteligentny przetwornik 4–20 mA o zmniejszonym rozmiarze zrealizowany jako scalony układ SoC

Inteligentne przetworniki mogą normalizować wzmocnienie i offset, linearyzować charakterystykę czujnika poprzez konwersję jego sygnału analogowego na cyfrowy. Przetwarzać sygnały za pomocą algorytmów arytmetycznych zapisanych w mikrokontrolerze, konwertować z powrotem na sygnał analogowy i przesyłać wynik jako standardowy prąd pętli. Mają również możliwość komunikacji cyfrowej, która współdzieli skrętkę z sygnałem 4-20 mA. Utworzony kanał komunikacyjny zapewnia transmisję sygnałów sterujących i diagnostycznych wraz z danymi pochodzącymi z czujnika. Układ SoC, który integruje technologię AFE, mikrokontroler, HART® i technologię przetwornika 4-20 mA, pozwala na uzyskanie niewielkich rozmiarów inteligentnego przetwornika 4-20 mA.

Wprowadzenie

Pętla prądowa 4-20 mA stanowi technikę transmisji informacji, m.in. z czujników, takich wielkości jak temperatura i ciśnienie. Jest powszechnie stosowana w przemysłowym monitorowaniu procesów. Pętle prądowe są szczególnie przydatne, gdy informacje muszą być przesyłane do odległych lokalizacji, ponieważ sygnały odznaczają się dość dużą odpornością na zakłócenia, a zasilanie może być pobierane z odległego źródła napięcia. W niniejszym artykule pokrótce przedstawiono system 4–20 mA, jego ewolucję oraz chipset, pozwalający zmniejszyć rozmiar całego rozwiązania i poprawić niezawodność poprzez zminimalizowanie liczby elementów zewnętrznych.

Przegląd i ewolucja czujników 4–20 mA

W prostym systemie 4-20 mA (rys. 1) napięcie wyjściowe z czujnika jest najpierw przekształcane na proporcjonalny prąd, w którym 4 mA reprezentuje wyjście zerowe czujnika, a 20 mA reprezentuje wyjście pełnej skali. Odbiornik na zdalnym końcu przekształca prąd 4-20 mA z powrotem na napięcie, które może być dalej przetwarzane przez komputer lub moduł wyświetlacza.

Zapotrzebowanie przemysłu doprowadziło do opracowania inteligentnego przetwornika (rys. 2), opartego na mikroprocesorze i przetworniku danych, służącego do zdalnego kondycjonowania sygnału. Może on normalizować wzmocnienie i offset, linearyzować charakterystykę czujnika poprzez konwersję jego sygnału analogowego na cyfrowy, przetwarzać sygnał za pomocą algorytmów arytmetycznych zapisanych w mikrokontrolerze, konwertować go z powrotem na sygnał analogowy i przesyłać wynik jako standardowy prąd w pętli.

Rys. 2. Nadajnik z wbudowaną inteligencją

Gdy przyrząd jest skalibrowany i działa prawidłowo, jego sygnał wyjściowy powinien pozostawać w zakresie od 4 mA do 20 mA. Czasami jednak warunki procesu odbiegają od normalnych. W takim przypadku prawidłowo zaprojektowany przetwornik może wysyłać sygnał wyjściowy o wartości maksymalnej 20,5 mA. Jest to wartość wykraczająca poza standardowy zakres i znajduje się w obszarze nasycenia. Podobny, ale mniejszy obszar nasycenia znajduje się w dolnej części zakresu pomiarowego.

Inteligentne urządzenia pomiarowe mogą wykrywać wewnętrzne usterki, takie jak awaria czujnika lub przetwornika. W takim przypadku mikroprocesor przyrządu zgodnego ze standardem ustawi sygnał wyjściowy na 3,6 mA lub 21,0 mA, w zależności od tego, jak użytkownik ustawił tryb bezpieczeństwa.

Poziom sygnału informacji o awarii (rys. 3) jest znormalizowany zgodnie z zaleceniem NAMUR NE43.1

Rys. 3. Zalecenie NAMUR NE43

Prąd dostępny do zasilania elektroniki nadajnika jest zatem ograniczony do około 3,5 mA i należy to dokładnie rozważyć przy wyborze urządzeń do tego zastosowania.

Kolejnym ulepszeniem było dodanie funkcji komunikacji cyfrowej, która współdzieli skrętkę z sygnałem 4-20 mA. Takie połączenie umożliwia transmisję sygnału sterującego i diagnostycznego wraz z danymi z czujnika.

Standardem komunikacyjnym jest protokół HART, w którym jest zastosowana modulacja częstotliwości (FSK), gdzie bity 1 i 0 są reprezentowane przez częstotliwości 1200 Hz i 2200 Hz. Przebiegi sinusoidalne o tych częstotliwościach nakładają się na analogowy sygnał prądu stałego czujnika, zapewniając jednoczesną komunikację analogową i cyfrową (rys. 4). Nie ma to wpływu na sygnał analogowy 4-20 mA, ponieważ średnia wartość sygnału FSK wynosi zawsze zero.

Rys. 4. Jednoczesna komunikacja analogowa i cyfrowa

Zestaw poleceń HART (rys. 5) zapewnia jednolitą i spójną komunikację dla wszystkich urządzeń polowych i obejmuje trzy klasy: polecenia uniwersalne, polecenia powszechnie stosowane i polecenia specyficzne dla danego urządzenia. Wszystkie urządzenia używające protokołu HART muszą rozpoznawać i obsługiwać polecenia uniwersalne, takie jak odczyt zmiennych pierwotnych i jednostek. Polecenia powszechnie stosowane zapewniają funkcje realizowane przez wiele urządzeń, takie jak kalibracja, autotest i odczyt wielu zmiennych. Polecenia specyficzne dla urządzenia reprezentują funkcje, które są unikatowe dla każdego urządzenia polowego.

Rys. 5. Przykład informacji dostarczanych przez czujnik HART

Każde urządzenie HART ma 38-bitowy adres, który składa się z kodu identyfikacyjnego producenta, kodu typu urządzenia i unikalnego identyfikatora urządzenia.

Nadajnik czujnika 4-20 mA o bardzo niskim poborze mocy

MAX12900 to zintegrowany nadajnik zawierający 10 bloków konstrukcyjnych (rys. 6).

Rys. 6. Nadajnik w wersji scalonej

Począwszy od lewej strony, dane z czujnika otrzymane z mikrokontrolera, uporządkowane w sygnały PWM zgrubne (PWMAP) i dokładne (PWMBP) są buforowane, sumowane i przekształcane na poziom napięcia za pomocą filtra dolnoprzepustowego (blok OP1). W przykładzie z rysunku 6 przyrost zgrubny jest ustawiony na 1 (R5/R3), natomiast przyrost precyzyjny jest ustawiony na 1/66 (R5/R4). Wzmacniacz OP3, w połączeniu z precyzyjnym napięciowym źródłem referencyjnym i zewnętrznym tranzystorem MOSFET (Q1), realizuje precyzyjne źródło prądu sterowane napięciem. W tym przykładzie zastosowania drugi wzmacniacz ogólnego przeznaczenia (OP2) służy do pomiaru pętli prądowej i przekazywania informacji zwrotnej do mikrokontrolera. Dostępne są dwa komparatory używane do monitorowania napięcia zasilania i wewnętrznego napięcia LDO. Sekwencer zasilania zapewnia prawidłowe uruchomienie i generuje sygnał poprawności zasilania, gdy wyjście LDO osiąga 90% wartości końcowej (ustawionej przez dzielnik napięcia).

Ultra niskonapięciowy procesor Arm Cortex-M4F z AFE i modemem HART

MAX32675C (rys. 7) to niskonapięciowy mikrokontroler wykonany jako układ dużej skali integracji, przystosowany do obróbki sygnałów mieszanych, charakteryzujący się ultra niskim poborem mocy, przeznaczony do zastosowań przemysłowych. Jest on oparty na ultra niskonapięciowym procesorze Arm® Cortex®-M4 z jednostką zmiennoprzecinkową, bogatym zestawem cyfrowych urządzeń peryferyjnych i analogowym frontem (AFE).

AFE integruje modem HART o niskim poborze mocy, dwa 12-kanałowe przetworniki analogowo-cyfrowe (ADC) typu sigma-delta ze wzmacniaczem o programowalnym wzmocnieniu (PGA) oraz 12-bitowy przetwornik cyfrowo-analogowy (DAC).

Rys. 7. Mikrokontroler sygnałów mieszanych o dużej skali integracji

Zintegrowany AFE

MAX32675C zapewnia dwa przetworniki analogowo-cyfrowe Σ-Δ, które współdzielą 12 multipleksowanych wejść analogowych. Mogą być one skonfigurowane jako różnicowe lub niesymetryczne (single ended). Przed każdym przetwornikiem analogowo-cyfrowym jest umieszczony wzmacniacz PGA, którego wzmocnienie może być ustawiane na jedną z ośmiu możliwych wartości w zakresie od 1 do 128. Wyjścia PGA są wyprowadzone na zewnątrz w celu dodatkowego filtrowania. Dostępnych jest wiele wejść referencyjnych, korzystnie zwiększających elastyczność układu. Zintegrowane źródło napięcia referencyjnego 50 ppm można zaprogramować na 1,024 V; 1,5 V; 2,048 V i 2,5 V. Czujniki można polaryzować za pomocą 16-poziomowego programowalnego źródła prądu lub źródła napięcia stałego (VDD/2 – rys. 8).

Rysunek 8. Zintegrowane AFE

Funkcje przetwornika analogowo-cyfrowego (ADC)

Przetwornik analogowo-cyfrowy może na żądanie automatycznie skalibrować swoje wewnętrzne błędy offsetu i wzmocnienia oraz błędy systemowe offsetu i wzmocnienia, a następnie zapisać wartości kalibracji w wydzielonych rejestrach. Dla PGA dostępnych jest osiem oddzielnych rejestrów kalibracji wzmocnienia.

Procedura autokalibracji nie uwzględnia czynników zewnętrznych, takich jak sygnał źródłowy sterujący pinami wejściowymi, które mogą zmieniać offset i wzmocnienie systemu.

Kalibracja systemu umożliwia przeprowadzenie korekty zera skali oraz pełnej skali systemu poprzez podanie sygnału odpowiadającego zeru lub pełnej skali do wybranych pinów wejściowych i zainicjowanie polecenia kalibracji zera skali systemu lub wzmocnienia systemu.

Alternatywą dla automatycznego generowania wartości kalibracji systemu jest bezpośrednie zapisanie wartości w wewnętrznych rejestrach kalibracji.

Wartości kalibracji są stosowane do wyników konwersji przechowywanych w rejestrze ADC_DATA zgodnie z równaniem 1:

Gdzie:

- ADC_DATA jest rejestrem docelowym wyników danych ADC.

- Konwersja jest wynikiem przetwarzania ADC przed zastosowaniem wyników kalibracji.

- ADC_SELF_GAIN [1:128] jest wewnętrzną wartością korekcji wzmocnienia dla wybranego wzmocnienia.

- ADC_SELF_OFF jest wewnętrzną wartością korekcji offsetu.

- ADC_SYS_GAIN jest wartością korekcji wzmocnienia systemu.

- ADC_SYS_OFF jest wartością korekcji przesunięcia systemowego.

- Konfigurowalny filtr cyfrowy ma wybieralną częstotliwość wycięcia (notch) i wybieralne szybkości transmisji danych.

Specjalny filtr FIR (Finite Impulse Response) z wycinaniem 50 Hz/60 Hz zapewnia tłumienie sygnałów 50 Hz i 60 Hz znacznie przekraczające 90 dB przy 16 SPS oraz znaczne wycięcie ich harmonicznych. Ustawienia filtra FIR 50 Hz i 60 Hz zapewniają niższy poziom tłumienia dla tych częstotliwości, ale przy krótszym czasie konwersji (40 SPS) niż w przypadku jednoczesnego filtra FIR 50 Hz/60 Hz.

Ustawienie sinc4 umożliwia działanie filtra SINC czwartego rzędu, który może pracować z ciągłą szybkością transmisji danych do 1989 SPS dla dokładności 24-bitowej i 15360 SPS dla dokładności 16-bitowej.

Sekwencer jest potężną funkcją, która umożliwia zaprogramowanie sekwencji poleceń w rejestrach bufora sekwencji (rys. 9). Układ może być tak skonfigurowany tak, aby zakończenie sekwencji generowało przerwanie.

Wyniki konwersji ADC są przechowywane w ośmiu rejestrach, które mogą być używane przez sekwencer.

Rys. 9. Przykład użycia sekwencera

Rys. 10. AFE skonfigurowany do pomiaru z termoparą

Jest też osiem rejestrów dolnych/górnych progów porównawczych, powiązanych z ośmioma rejestrami konwersji. Wynik porównania jest przechowywany w rejestrze stanu.

AFE skonfigurowany do pomiaru z termoparą

AFE można skonfigurować do pomiaru temperatury za pomocą termopary (rys. 10). Napięcie termopary jest mierzone z użyciem precyzyjnego źródła napięcia odniesienia, natomiast oddzielny czujnik musi mierzyć temperaturę zimnego złącza. Można ją zmierzyć na przykład za pomocą rezystancyjnego czujnika temperatury (RTD).

W przypadku pomiaru z użyciem termopary wzmocnienie PGA ustawia się na odpowiednią wartość, zgodnie z używanym typem termopary. Termopara typu K wytwarza maksymalne napięcie 54 mV. Przy wzmocnieniu PGA wynoszącym 32 V/V uzyskuje się napięcie wyjściowe około 1,7 V. Termopara jest zasilana napięciem VDD/2 (AIN5), z pomocą wewnętrznego źródła napięcia.

Podczas pomiaru temperatury zimnego złącza za pomocą RTD, źródło prądu IDAC0 jest ustawione tak, aby do wyprowadzenia AIN10 dostarczać prąd o natężeniu 220 μA. Prąd przepływa przez RTD i rezystor odniesienia RREF, powodując spadek napięcia o wartości 800 mV na RREF, który jest używany jako napięcie odniesienia dla pomiaru. Ponieważ ten sam prąd przepływa przez RTD i RREF, dane konwersji będą stanowić stosunek rezystancji RTD do REF.

Modem HART

Urządzenie obsługuje modulację i demodulację sygnałów FSK 1200 Hz / 2200 Hz. Modem (rys. 11) charakteryzuje się bardzo niskim zużyciem energii i dzięki zintegrowanemu przetwarzaniu sygnału, wymaga tylko kilku elementów zewnętrznych. Sygnał wejściowy jest próbkowany przez przetwornik analogowo-cyfrowy, a następnie przechodzi przez filtr cyfrowy/demodulator. Modulator zapewnia czysty sygnał z ciągłym przełączaniem fazy między 1200 Hz a 2200 Hz. Do konfiguracji rejestru peryferyjnego służy interfejs SPI, natomiast do komunikacji wykorzystywany jest interfejs UART.

Rys. 11. Scalony modem HART

Implementacja inteligentnego nadajnika

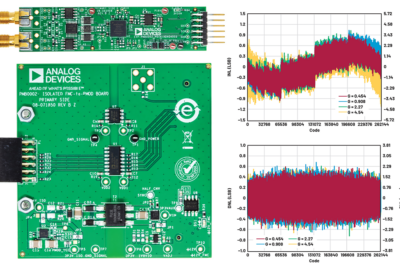

Połączenie układów MAX12900 i MAX32675C pozwala na zaprojektowanie inteligentnego przetwornika (rys. 12) przy użyciu niewielkiej liczby elementów zewnętrznych, co zmniejsza rozmiar całego rozwiązania. Układ MAX32675C jest dostępny w obudowie o wymiarach 8 mm × 8 mm, natomiast układ MAX12900 jest dostępny w obudowie o wymiarach 5 mm × 5 mm.

Rys. 12. Implementacja inteligentnego nadajnika

Wnioski

Połączenie układów MAX12900 i MAX32675C pozwala zmniejszyć rozmiar inteligentnego przetwornika 4-20 mA, a dzięki obsłudze wielu typów czujników zwiększa elastyczność i poprawia niezawodność systemu. Duża liczba wejść odniesienia i podwójne przetworniki analogowo-cyfrowe zwiększają nadmiarowość systemu. Komparatory i zapasowy wzmacniacz operacyjny umożliwiają monitorowanie krytycznych parametrów, takich jak napięcie zasilania i prąd wyjściowy, co upraszcza wdrożenia SIL.

Odniesienia:

1NAMUR — Stowarzyszenie użytkowników technologii automatyki w przemyśle przetwórczym.

Opracowanie: Jarosław Doliński

Zachowanie dokładności i zwiększenie niezawodności w procesie pozyskiwania danych dzięki izolowanym precyzyjnym łańcuchom sygnałowym

Zachowanie dokładności i zwiększenie niezawodności w procesie pozyskiwania danych dzięki izolowanym precyzyjnym łańcuchom sygnałowym  Jak poprawić wydajność i trwałość silników elektrycznych?

Jak poprawić wydajność i trwałość silników elektrycznych?  Na czym polega sterowanie mikrokrokowe silników?

Na czym polega sterowanie mikrokrokowe silników?