Jak uzyskać większą moc w małym czujniku

Obecnie obserwowany jest pewien trend rozwoju inteligentnych fabryk wykorzystujących automatyzację i wymianę danych w obrębie systemu produkcji – zwany również 4. rewolucją przemysłową. Trend ten wiąże się bezpośrednio z powstawaniem zaawansowanych technologii czujnikowych. Wraz z rozwojem Internetu Rzeczy (IoT), urządzenia i czujniki stają się coraz mniejsze, a jednocześnie bardziej złożone. Podobne wymagania dotyczą ich wewnętrznych układów zasilania – muszą one dostarczać większą moc przy mniejszych rozmiarach, umożliwiając łatwe i szybkie projektowanie. W jaki sposób można spełnić wszystkie te wymagania?

Branża elektroniczna znajduje wciąż nowe rozwiązania pozwalające na umieszczenie coraz większej ilości danych w coraz mniejszych obudowach – najpierw poprzez układy scalone rozwijane zgodnie z prawem Moore’a, następnie za pomocą zaawansowanych technik tworzenia obudów. Techniki te pozwalają uzyskać większą gęstość mocy układów – więcej watów przypadających na milimetr kwadratowy powierzchni. Niniejszy artykuł przedstawia innowacyjne rozwiązania, które umożliwiają na zwiększenie gęstości mocy w przemysłowych czujnikach. Opisuje on nietypowe, zminiaturyzowane rozwiązanie o wysokich parametrach, które jednocześnie jest przyjazne dla projektantów.

Środowisko pracy czujników przemysłowych

W zastosowaniach przemysłowych czujnik może znajdować się w dowolnym miejscu fabryki. Kontroler (typowo w postaci sterownika PLC) odbiera informacje z czujnika za pomocą cyfrowych lub analogowych modułów I/O, a następnie za pośrednictwem magistrali wysyła odpowiednie instrukcje do urządzeń wykonawczych. Czujniki cyfrowe wykorzystują specjalny układ transceivera lub interfejs binarny, natomiast czujniki analogowe korzystają z pętli prądowej w standardzie 4-20mA. Aby zwiększyć przepustowość systemu fabrycznego i umożliwić pracę adaptacyjną, współczesne rozwiązania wprowadzają mikrokontrolery, które podejmują decyzje już na poziomie czujników. Eliminuje to konieczność oczekiwania na odpowiedź sterownika PLC. Niestety, zwiększa to jednocześnie obciążenie termiczne i wpływa na wymiary układu. W tym obszarze potrzebna jest rewolucja techniczna w zakresie zasilania.

Obudowa czujnika cyfrowego zawiera transceiver, taki jak interfejs IO-Link, który obsługuje dane i jednocześnie dostarcza zasilanie 24 V do przetwornicy obniżającej napięcie. Przetwornica ta zasila mikrokontroler i element czujnikowy napięciem 5 lub 3,3 V. Ten krok – przemiana napięcia 24 V na 5 / 3,3 V – może być kosztowny pod względem traconej mocy, ale też zajmowanej powierzchni i czasu projektowania. Choć artykuł dotyczy czujników, podobne problemy występują w przypadku enkoderów w silnikach.

Tradycyjne rozwiązanie LDO

Jeśli prąd jest wystarczająco niski, istnieje znane rozwiązanie w postaci zasilacza LDO – jest on zarówno mały, jak i łatwy w implementacji. Jednak to rozwiązanie traci bardzo dużą część mocy, gdyż jego sprawność wynosi jedynie 21% (5 V / 24 V). Przy dużym prądzie, wymaganym przez współczesne czujniki, rozwiązanie takie wymaga masywnego radiatora. W tym przypadku znikają zatem korzyści ze stosowania małego zasilacza LDO.

Tradycyjne rozwiązanie z zasilaczem impulsowym

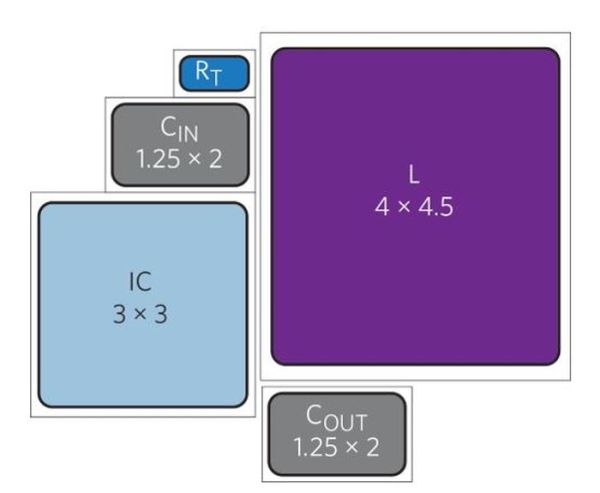

Schemat płytki PCB dla typowego, wysokiej klasy zasilacza impulsowego o napięciu wejściowym 24 V i wydajności prądowej 150 mA został przedstawiony na rys. 1. Jest to skuteczne rozwiązanie dostarczające wymagane zasilanie, jednak ograniczenia layoutu i elementy pasywne wymuszają wykorzystanie dużej powierzchni na płytce PCB – w tym przypadku jest to 32,5 mm². Jednocześnie wzrasta gęstość mocy w układzie.

Rys. 1. Tradycyjny layout przetwornicy obniżającej napięcie – powierzchnia komponentów 32,5 mm²

To podejście wymaga znajomości zasad projektowania zasilaczy impulsowych i znacząco zwiększa czas potrzebny na zaprojektowanie oraz przetestowanie zasilacza. Ponadto ograniczenia procesu produkcji wymuszają wprowadzenie dodatkowych odstępów między komponentami, co dalej zwiększa całkowitą zajmowaną powierzchnię.

Tradycyjne rozwiązanie oparte na module

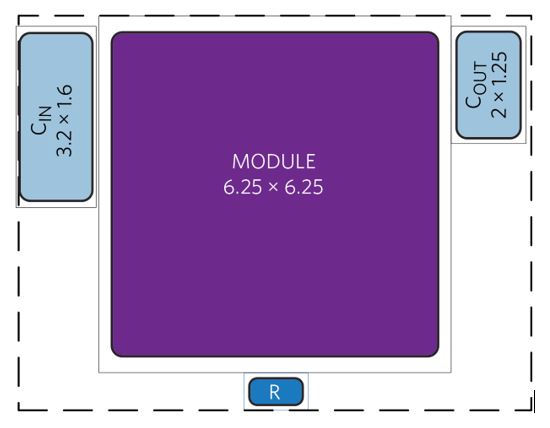

Aby ułatwić implementację swych układów, wielu dostawców oferuje zasilacze impulsowe w postaci modułów. Typowy moduł zasilacza impulsowego zawiera przetwornicę obniżającą napięcie (buck) wraz z cewką – jego schemat został przedstawiony na rys. 2. To rozwiązanie ma na celu uproszczenie projektu i zwiększenie sprawności, jednak jego wadą jest nieefektywne wykorzystanie powierzchni płytki PCB. W tym przypadku same komponenty zajmują 47,2 mm², jednak cały moduł potrzebuje powierzchni już o 45% większej nawet w porównaniu z implementacją dyskretną widoczną na rys. 1.

Rys. 2. Typowy schemat modułu z przetwornicą obniżającą napięcie – powierzchnia komponentów 47,2 mm²

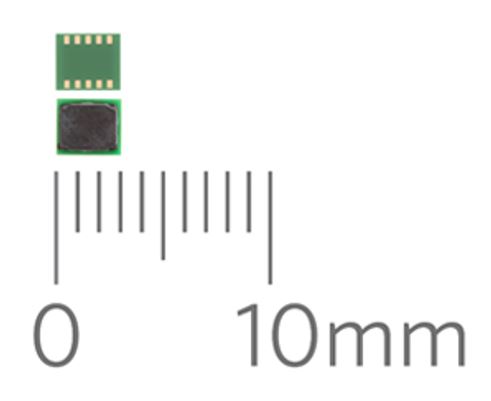

Technologia obudów uSLIC

Czy można dostarczyć większą moc za pomocą mniejszego modułu? Odpowiedzią na to pytanie jest innowacyjna architektura uSLIC. Łączy ona w jednej obudowie przetwornicę obniżającą napięcie Himalaya oraz komponenty pasywne, stanowiąc kompletny moduł zasilania. Moduły zasilania Himalaya uSLIC oferują większą moc przy mniejszych rozmiarach, niż było to możliwe dotychczas. Zapewniają również wysoką sprawność i szybkie wprowadzenie gotowego produktu na rynek.

Moduły zasilania uSLIC

Kompletne moduły zasilania uSLIC stanowią gotowy system, który łączy przetwornicę obniżającą napięcie oraz cewkę, tym samym znacząco zmniejszając powierzchnię zajmowaną na płytce w porównaniu do standardowych układów zasilania. Mimo to zapewniają tolerancję na wysokie napięcia i możliwość pracy w wysokiej temperaturze. Moduł MAXM17532 mieści się w niskoprofilowej, 10-pinowej obudowie uSLIC o wymiarach 2,6 x 3,0 x 1,5 mm. Może pracować w zakresie temperatur od -40°C do +125°C. Rysunek 3. przedstawia uzyskane zmniejszenie rozmiarów układu o wydajności prądowej 100 mA i napięciu wejściowym 42 V. Dostępny jest również model MAXM15462 dostarczający prąd 300 mA, przy zachowaniu tych samych wymiarów.

Rys. 3. Moduł zasilania typu buck uSLIC MAXM15462

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”

Półprzewodniki mocy z węglika krzemu firmy Infineon wybrane do nowego modelu TOYOTA „bZ4X”  RS PRO: w odpowiedzi na realne potrzeby przemysłu

RS PRO: w odpowiedzi na realne potrzeby przemysłu  Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)