Wiele sposobów na prototypy elektroniczne

Wybór narzędzi pomocnych podczas projektowania nowych urządzeń nigdy nie był aż tak bogaty jak teraz. Dzięki większej wydajności sprzętu komputerowego, a także dzięki dostępowi do chmury i narzędzi symulacyjnych, inżynierowie mogą modelować pracę systemów elektronicznych z bardzo wysoką dokładnością, zarówno wirtualnie, jak i fizycznie – wykorzystując prototypy.

Obecnie można już nie tylko wirtualnie analizować parametry częstotliwościowe oraz poziom szumów w układach. Można nawet przeprowadzać analizę pod kątem kompatybilności elektromagnetycznej, i to jeszcze zanim jakikolwiek układ scalony zostanie zamontowany na płytce drukowanej. Takie symulacje pozwalają uzyskać dużą wiedzę o działaniu projektu, bez ponoszenia kosztów drogiej aparatury testowej, koniecznej do przeprowadzenia analizy układu. Symulacje pozwalają także wyeliminować błędy w ułożeniu ścieżek na wczesnym etapie projektu, co pozwala ograniczyć finalne testy do szybkich, podstawowych pomiarów w wynajętym laboratorium.

W zasięgu większości firm znajdują się niedrogie narzędzia, takie jak dostarczane przez firmę Altium lub oferowany przez NI pakiet LabVIEW. Programy te oferują nie tylko symulacje SPICE do wyznaczenia parametrów analogowych układu na podstawie schematu, ale też są w stanie oszacować jak dane urządzenie będzie pracowało po zmontowaniu. Przykładowo, kalkulatory PCB są w stanie ustalić wartości elementów pasożytniczych, wynikających ze sposobu poprowadzenia ścieżek, a analizatory integralności sygnałów wskażą potencjalne miejsca występowania przesłuchów czy nadmiernych szumów.

Prototypowanie sprzętowe i produkcja małych serii

Pomimo ogromnych możliwości dostępnych symulatorów jest wiele sytuacji, w których prototypowanie sprzętowe jest niezastąpione. Przykładowo, projekt może mieć założenia, które są zbyt skomplikowane lub zbyt czasochłonne do odtworzenia w środowisku wirtualnym. Może się zdarzyć tak, że system zawiera programową pętlę kontrolną zaimplementowaną na mikrokontrolerze i działanie takiej pętli należy przetestować przy pracy z prawdziwymi sygnałami, w czasie rzeczywistym. Symulator programowy może nie być w stanie dostarczyć wiarygodnych wyników odpowiednio szybko lub też mogą występować problemy w generowaniu odpowiednich danych wejściowych. Innym ciekawym scenariuszem jest sytuacja, w której bada się wydajność różnych anten radiowych. Tego typu badania często lepiej wykonywać właśnie poprzez podłączanie tych anten do prototypu sprzętowego.

Może się również zdarzyć, że projekt jest już na tyle zaawansowany, że konieczne jest przeprowadzenie testów w terenie, lub też wstępnych testów o stronie klienta. W szczególności w odniesieniu do systemów Internetu Rzeczy, bardzo ważnym jest sprawdzenie, jak wiele urządzeń podłączonych jednocześnie współdziała ze sobą w sieci i jak komunikują się z chmurą. Zespół projektowy musi w takiej sytuacji rozważyć opcję prototypowania lub przygotowania małej serii produktu, która pozwoli w wystarczającym stopniu przeprowadzić testy w terenie.

W takim przypadku zespół ma szereg opcji do wyboru: od produkcji jedynie własnych płytek rozszerzających do dostępnych komputerów jednopłytkowych. Można także zaprojektować i zamówić produkcję całej, niewielkiej serii urządzenia w specjalistycznej firmie oferującej montaż kontraktowy. Jeśli mamy na celu tylko upewnienie się, że oprogramowanie będzie działać zgodnie z oczekiwaniami, wystarczy sięgnąć po kompatybilny komputer oraz własne płytki wejść/wyjść, o ile gotowe rozwiązania nie są już wyposażone w niezbędne interfejsy. Nawet jeśli docelowe rozwiązanie będzie wymagało własnego projektu płytki drukowanej, czy też użycia innego wariantu mikrokontrolera, sam prototyp jest w stanie dostarczyć wystarczająco dużo wartościowych informacji, by jego przygotowanie było uzasadnione.

Samodzielnie projektowane prototypy

Zdarzają się jednak przypadki, w których użycie gotowego sprzętu z dołączoną płytką rozszerzeniową nie będzie wystarczające. Wtedy konieczne będzie zaprojektowanie własnej płytki z prototypem urządzenia. Na przykład testowanie poprawności założeń co do integralności sygnałów może wymagać projektu PCB zbliżonego do końcowego modelu produkcyjnego. Natomiast testy w terenie nierzadko muszą bazować na sprzęcie, który spełnia warunki co do rozmiarów oraz poboru mocy . Wtedy do decyzji pozostaje, czy powierzyć zadanie własnemu działowi produkcyjnemu, by wytworzył odpowiedni prototyp, czy też zaplanować produkcję przez zewnętrznego partnera EMS, uwzględniając czasy oczekiwania i zwiększone koszty tej operacji.

Jeśli złożoność części sprzętowej jest relatywnie nieduża, można zbudować prototyp na płytce stykowej. Po takie rozwiązanie warto sięgnąć np. gdy do komputera SBC podłącza się właśnie płytkę rozszerzeń z wejściami i wyjściami, o ile liczba komponentów do montażu na płytce prototypowej nie jest zbyt duża. Szczególnie jeśli używane komponenty są osobnymi układami scalonymi – wtedy łatwiej użyć podzespołów z wyprowadzeniami do montażu przewlekanego, które świetnie pasują do płytek prototypowych. Doświadczeni dystrybutorzy mogą doradzić w kwestii wyboru układów na potrzeby prototypowania, zwracając przy tym uwagę na możliwość przyszłej migracji do obudów montowanych powierzchniowo w gotowej wersji produktu.

Ważna kwestia obudowy

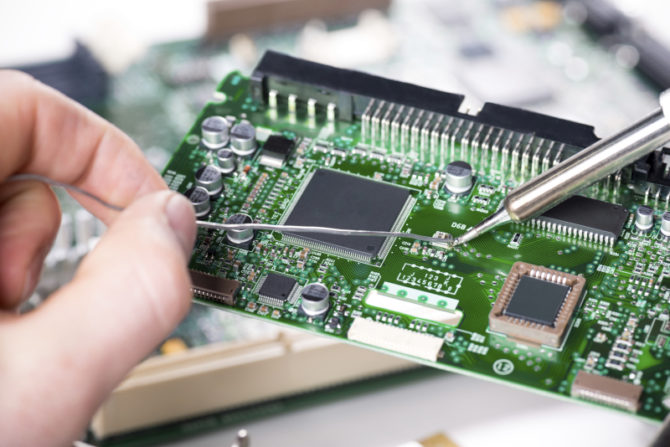

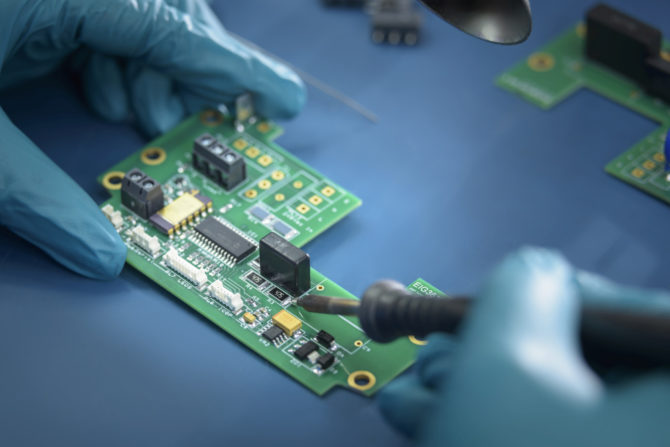

Wybór obudowy układu to istotny czynnik, wpływający na decyzję czy lepiej zamówić w pełni zmontowany prototyp w zewnętrznej firmie, czy też próbować samodzielnie wykonać montaż we własnym zakresie. Częstym podejściem jest użycie takich narzędzi, jak Altium czy Autodesk, celem zaprojektowania płytki PCB na potrzeby prototypu, a następnie montaż wymaganych komponentów. Droga ta wymaga połączenia wiedzy projektantów oraz dostępu do niedrogich narzędzi laboratoryjnych, by testować wykonywane połączenia.

Alternatywą do uniwersalnej płytki prototypowej jest wybór komponentów przeznaczonych do montażu powierzchniowego. Wiąże się to z praktycznymi ograniczeniami, wynikającymi z tego, co faktycznie da się zmontować i przylutować w laboratorium. Wynika to po prostu z różnic w dokładności ludzkich rąk i precyzji zautomatyzowanego sprzętu montażowego. Automaty są w stanie pozycjonować miniaturowe elementy z dokładnością poniżej milimetrów. Oczywiście łatwiej jest ręcznie montować podzespoły o większych rozmiarach, obudowach SMD albo do montażu powierzchniowego, niż miniaturowe elementy w obudowach typu 0402 lub mniejszych.

Podobnie układy z wyprowadzeniami rozmieszczonymi wokół krawędzi będą łatwiejsze do montażu w laboratorium niż układy w obudowach BGA. Wynika to przede wszystkim z faktu, że montując zwykłe układy SMD, inżynier widzi czy wyprowadzenia są poprawnie ułożone przed lutowaniem. Wiele układów do montażu powierzchniowego jest dostępnych w różnych odmianach obudów. Na przykład wersje QFP dobrze sprawdzą się w niskich seriach i podczas prototypowania, natomiast BGA lub te z obudowami wymiarów niemal takich samych, jak scalone struktury, są użyteczne dopiero podczas pełnoskalowej produkcji. Dystrybutorzy doświadczeni we wspieraniu projektowania mogą doradzić, które komponenty sprawdzą się w takim dwutorowym podejściu. Takie modele oferują inne wersje obudów dla prototypów, a inne dla finalnych płytek drukowanych. Narzędzia symulacyjne pomogą zidentyfikować wszelkie potencjalne zmiany w integralności sygnałów lub sposobie prowadzenia ścieżek, jakie będzie trzeba wprowadzić, by przejść z prototypu do produkcji.

Narzędzia warsztatowe pomagają w montażu w laboratorium

Istnieje wiele różnych narzędzi biurkowych, jakie można na co dzień wykorzystywać w laboratorium do samodzielnego montażu prototypu. Mowa o takim sprzęcie jak lutownice z niedużymi grotami, przeznaczonymi do precyzyjnych prac. Co ciekawe, w dzisiejszych czasach jednym z niezbędnych narzędzi do montażu układów o gęstym rozstawie wyprowadzeń jest mikroskop. Typowy mikroskop stereoskopowy zazwyczaj zawiera pierścień doświetlający, który pomaga precyzyjnie rozmieszczać miniaturowe komponenty oraz ułatwia badanie poprawności wyników lutowania.

Innym przydatnym narzędziem jest strzykawka do nakładania pasty lutowniczej. Często jest ona wykonana w wersji ze sprężonym powietrzem, które automatycznie podaje precyzyjnie określoną ilość pasty na płytkę drukowaną. Wysoki stopień kontroli nakładania lutowia znacząco ułatwia montaż układów w obudowach takich jak QFP. W przypadku zastosowania procesu lutowania rozpływowego inżynier może sięgnąć po podgrzewaną płytkę, która pozwoli lutować tylko wybrany fragment PCB. Można także zamontować wszystkie komponenty za jednym razem, przed włożeniem płytki do pieca do lutowania rozpływowego.

Pewien poziom błędów podczas lutowania jest praktycznie nie do uniknięcia. Niezbędne są więc narzędzia do testowania oraz poprawiania lutowania. Gorące płytki i narzędzia na gorące powietrze pomagają usuwać źle ułożone lub uszkodzone komponenty, by następnie ponowić proces lutowniczy. Na potrzeby testów przyda się przede wszystkim multimetr, który pozwoli badać przewodności pomiędzy dowolnymi z widocznych padów i powierzchni metalicznych. Farnell ma w swoich magazynach bogaty wybór narzędzi laboratoryjnych, pochodzących od takich specjalistycznych marek jak Metcal i Weller. Ponadto zespół ekspertów jest zawsze gotowy, by doradzić jak stosować konkretne produkty podczas prototypowania i poprawiania lutów.

Wszystko razem

Podczas tworzenia i korzystania z prototypów zespoły projektowe mają bardzo szerokie możliwości. Doświadczeni dystrybutorzy mogą podzielić się cennymi radami na temat sposobu pozyskiwania komponentów adekwatnych do montażu we własnym laboratorium. Zaproponują też najlepsze metody dostarczenia podzespołów partnerom EMS. Są również w stanie doradzić jak dobrać obudowy, by w finalnej wersji produktu zastosować najlepsze wersje układów scalonych. Ponadto mogą służyć poradą w zakresie najlepszych narzędzi do stosowania w laboratorium, szczególnie jeśli zespół inżynierów zdecyduje się na samodzielny montaż prototypu. W efekcie, wszystko czego potrzeba to tak naprawdę wyobraźnia i umiejętności inżyniera, by przekształcić pomysł na produkt w rzeczywiste urządzenie.

RS PRO: w odpowiedzi na realne potrzeby przemysłu

RS PRO: w odpowiedzi na realne potrzeby przemysłu  Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end

Platforma JetSys-2010 SFF do wysokowydajnych obliczeń AI-at-the-EDGE w aplikacjach high-end  Hahn EI30 ErP – transformatory sieciowe o niskich stratach mocy

Hahn EI30 ErP – transformatory sieciowe o niskich stratach mocy

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)