Polska jest dla nas nowym rynkiem, bo jakość usług zaczęła mieć tu znaczenie – mówi Sławomir Tkacz, dyrektor zarządzający Elhurt EMS

Polskie firmy EMS przeżyły w ostatnich latach spore zawirowania. Począwszy od pandemii w latach 2020-2022, przez agresję Rosji na Ukrainę w lutym 2022 roku i trwającą do tej pory wojnę, po problemy gospodarcze w Niemczech i wprowadzenie w 2025 roku nowych taryf celnych amerykańskiego prezydenta Donalda Trumpa. Wszystkie te wydarzenia oraz niestabilne ceny wywołane sporą inflacją w Polsce, w latach 2022-2023, w znaczącym stopniu wpłynęły na wyniki finansowe producentów elektroniki kontraktowej.

Część firm EMS mocno rozbudowała swoje magazyny. Jednocześnie wielu ich klientów straciło rynki lub stało się niekonkurencyjnymi. Inni zaczęli się obawiać ryzyka utraty konkurencyjności, co mocno wpłynęło na decyzje zakupowe i rozwojowe. Nie mniejszy wpływ na sytuację producentów elektroniki ma obecna napięta sytuacja pomiędzy Stanami Zjednoczonymi a Europą i ogólne oczekiwanie na to, co się wydarzy.

Potrzeba zmiany i dostosowanie do realiów rynku

Wiedziona ciekawością, jak radzi sobie jedna z polskich firm zajmujących się usługową produkcją PCBA, poprosiłam o rozmowę Sławomira Tkacza, który od 13 lat pełni funkcję dyrektora zarządzającego w Elhurt EMS. Pamiętałam, że latem 2024 roku miała miejsce przeprowadzka firmy do nowej siedziby, budynku o powierzchni 11 tys. m2, znajdującego się niedaleko lotniska w Gdańsku. Była to spora inwestycja i duża zmiana dla całego zespołu pracowników. Zapytałam więc o okres przejściowy związany z uruchomieniem produkcji w nowym miejscu i wnioski płynące z tego odważnego przedsięwzięcia.

– To już półtora roku od przeprowadzki. Jakie wnioski? Musieliśmy działać szybko. Samo przewiezienie maszyn zajęło nam dwa miesiące. Minęło jednak trochę czasu, zanim osiągnęliśmy pełne moce produkcyjne. Ludzie też potrzebowali nieco oddechu, aby się odnaleźć w nowym miejscu. Założenia i procesy, które funkcjonowały w starej hali niekoniecznie musiały się sprawdzić w nowej. Na początku ograniczyliśmy więc ilość zmian, żeby pracownicy mogli się przystosować. Wróciliśmy do pełnej produkcji, jak już procesy zostały dopracowane. W ciągu roku zmienialiśmy też nieco ustawienie maszyn i linii, nie tylko je optymalizując, ale również dostosowując do nowych projektów realizowanych dla klientów. Musieliśmy też uruchomić kolejny magazyn i włączyć go do procesów produkcyjnych. Cieszę się z tej dodatkowej przestrzeni. Większa hala i dodatkowe piętro, które możemy zagospodarować, umożliwia nam kolejne działania w przyszłości i pewną elastyczność. Pracujemy w biznesie usługowym, więc konieczne jest podążanie za potrzebami klientów. Jesteśmy gotowi na nowe wyzwania.

Siedziba firmy w Gdańsku. Fot. Elhurt EMS

Czy z perspektywy czasu zrobiłbyś coś inaczej?

– Jeśli chodzi o samo przeniesienie to pewnie wydłużyłbym czas przestoju maszyn, chociaż zwykle generuje to większy koszt i jest niepopularne. Wydaje mi się jednak, że nie wszystko trzeba było tak na szybko załatwiać, bo to bardzo wyeksploatowało pracowników. Nie zawsze przecież można biec sprintem, czasem trzeba zwolnić, dostosować tempo, musi też nastąpić odreagowanie. Teraz zrobiłbym to z większym spokojem. Oczywiście przeznaczyliśmy na przeprowadzkę więcej czasu, ale wykonawca budynku opóźnił się o pięć miesięcy. W tamtym czasie zrobiliśmy to najlepiej, jak to było tylko możliwe.

A co się zmieniło na lepsze?

– Bardzo podniósł się komfort pracy. Ludzie są zadowoleni, bo mają do dyspozycji wygodniejsze biura i pomieszczenia socjalne. W poprzednim budynku byliśmy mocno ściśnięci. Teraz więcej osób pracuje stacjonarnie i w mniejszym stopniu korzysta z możliwości pracy zdalnej. O czymś to świadczy. W tym roku mieliśmy 35-lecie i docenialiśmy pracowników, którzy są z nami najdłużej. Wprowadziliśmy nowe zasady, że za każde przepracowane 5 lat każdy zyskuje jeden dodatkowy dzień urlopu na stałe. Dodaliśmy też kilka innych benefitów. Zrobiliśmy głosowanie, jakie udogodnienie wprowadzić dla wszystkich, np. dodatkowy ekspres do kawy czy miejsce piknikowe na zewnątrz przy firmie lub wiata na rowery. Mamy też pomysł wsparcia charytatywnie jakiejś lokalnej inicjatywy.

Siedziba firmy w Gdańsku. Fot. Elhurt EMS

Czy większa hala oznaczała dodatkowe inwestycje w maszyny?

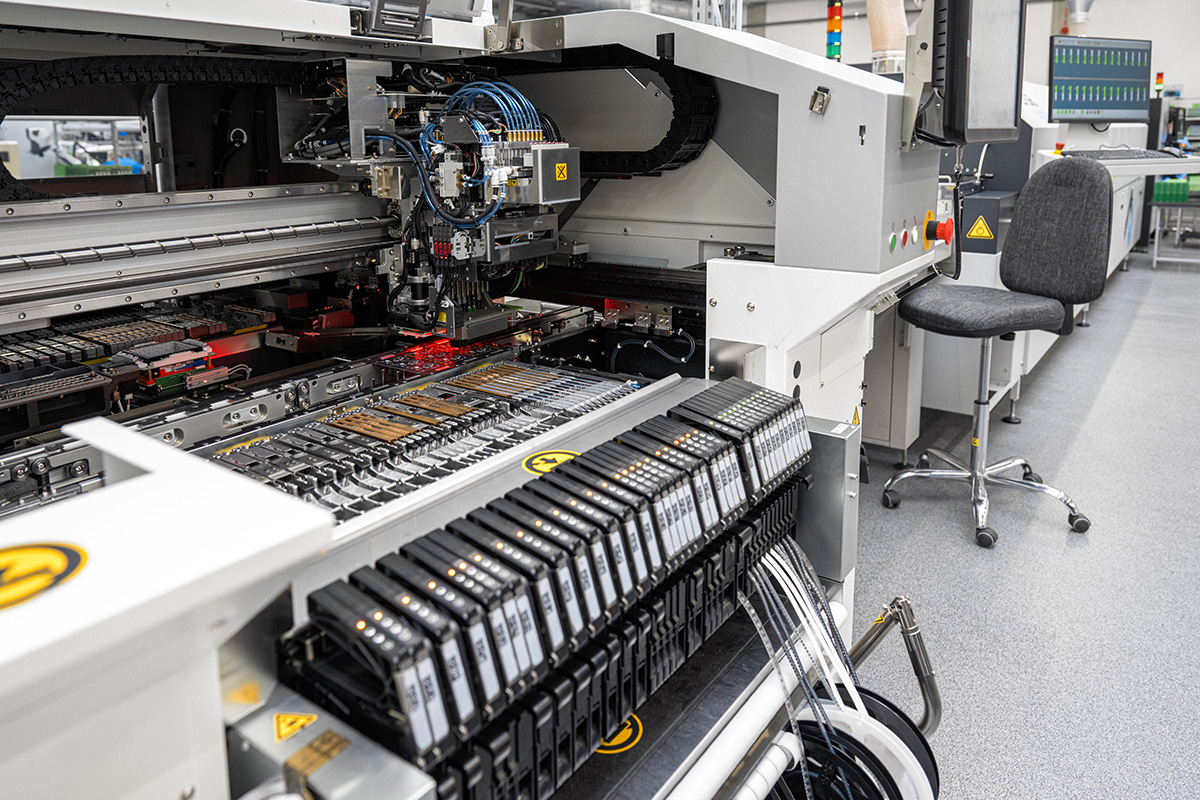

– Jak już przenieśliśmy całą produkcję, to okazało się, że zajmujemy o 20% więcej miejsca niż w starej hali. Chociaż dołożyliśmy kilka maszyn, to widać było wyraźnie, że wcześniej mieliśmy trochę ciasno i ta dodatkowa przestrzeń bardzo ułatwiła nam pracę. Teraz mamy więcej powierzchni odkładczej i szersze ciągi komunikacyjne. Poza tym hala ma jeszcze potencjał do zagospodarowania. Z naszych trzech linii SMT dwie kompletnie zmodernizowaliśmy. Planujemy też dołożyć czwartą linię – infrastruktura jest przygotowana – choć bardziej prawdopodobne jest dalsze unowocześnienie trzeciej. Kupiliśmy dodatkową maszynę SPI do kontroli nadruku pasty lutowniczej i maszynę AOI do kontroli optycznej. Zainwestowaliśmy też w urządzenie do testów FTP/Flying Probe, żeby testować produkty niskoseryjne.

Niewiele firm EMS ma do dyspozycji Flying Probe. Czy takie testowanie jest konieczne?

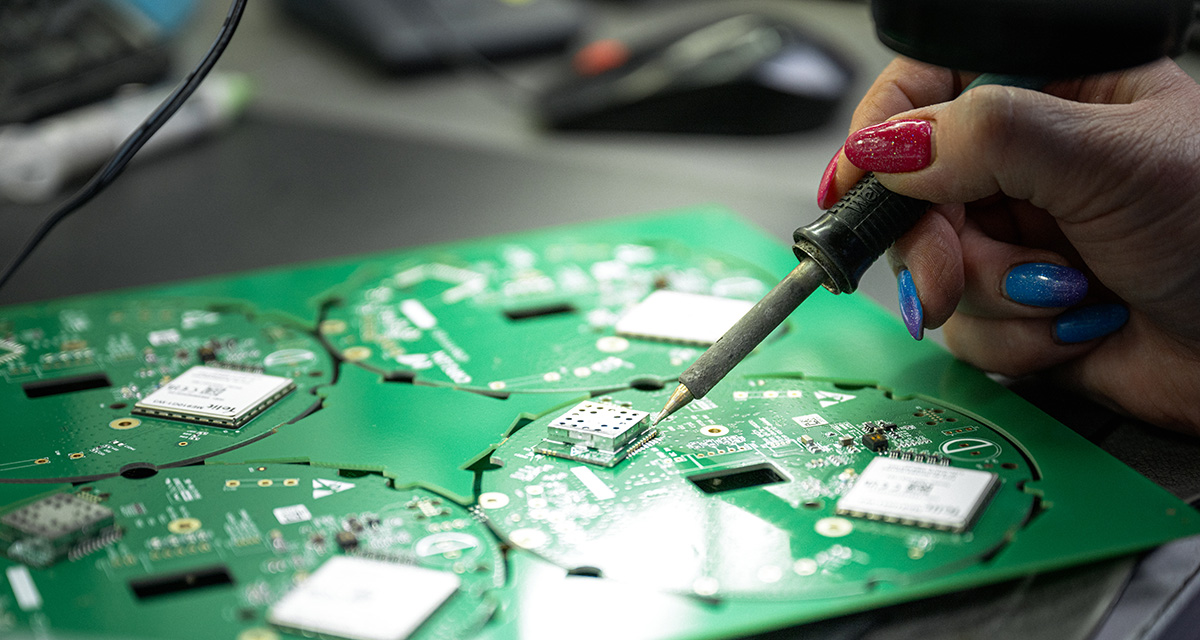

– Trzeba na to spojrzeć od strony klientów i ich potrzeb. Dla części z nich testowanie przy pomocy Flying Probe może być istotne. Są też produkty, np. płytki obciążeniowe, które nie mają funkcjonalności do przetestowania, z wyjątkiem sprawdzenia napięć i prądów, w ogólnym pojęciu. Europa jest drogim miejscem do produkowania, m.in. ze względu na wymagania środowiskowe i CSR. Przy założeniu, że wytwarzamy produkty dla klasy premium, czyli np. dla branży medycznej czy pomiarowej, musimy być świadomi, że kwestie jakościowe są tu bardzo ważne, nawet przy niewielkich zamówieniach. Potrzebna jest więc możliwość wyrywkowego sprawdzenia produktu na urządzeniu, które można zaprogramować do konkretnej płytki PCBA. Jeśli większa część klientów tego nie oczekuje, to inwestycja we Flying Probe nie ma sensu. Zamiast tego może warto kupić coś innego, co będzie wspierać inne wartości procesu produkcji.

Hala produkcyjna. Fot. Elhurt EMS

To znaczy, że przydaje się w produkcji niskoseryjnej?

– Zgadza się. Obwody produktów wielkoseryjnych sprawdzane są przy użyciu testów ICT (In-Circuit Test), bazujących na specjalnych fiksturach, z igłami umieszczonymi w konkretnych miejscach. Ich wykonanie jest drogie i zazwyczaj są przeznaczone do testowania produktów dojrzałych, już nie podlegających zmianom. Nie opłaca się ich stosować do tych, które się jeszcze stabilizują. Alternatywą jest tu programowalny Flying Probe, chociaż oczywiście działa wolniej. Test każdej sztuki wychodzi drożej, ale tego urządzenia nie używa się do większej ilości testów. Moim założeniem przy jego zakupie była możliwość rozwoju produktu wraz z klientem i dostosowywania technologii testowania elektrycznego w miarę potrzeby. W momencie, kiedy już mamy do czynienia z produktem stabilnym, używamy fikstur.

Na jakich rynkach się rozwijacie?

– Jesteśmy aktywni na 10 różnych rynkach, z czego najmocniej działamy w regionie nordyckim, czyli w Norwegii, Szwecji, Finlandii i Danii. Aktywnie uczestniczymy w fińskich targach Alihankinta w miejscowości Tampere. Ten obszar jest dla nas bardzo istotny i mamy zespół dedykowany do rozwoju tego rynku. Kolejny ważny region to rynek DACH, czyli kraje niemieckojęzyczne, jak Niemcy, Austria i Szwajcaria.

Fot. Elhurt EMS

Dlaczego pomijaliście dotychczas rynek polski?

– Pracuję w firmie już 17 lat. Od początku stałem na czele rozwoju sprzedaży i usług poza Polską. Zaczęliśmy to robić już w 2009 roku, kiedy zbudowaliśmy naszą pierwszą halę. Nie było to łatwe, bo aby obsługiwać inne rynki, trzeba było mieć dokumenty w innych językach. Pierwszym rynkiem, od którego zacząłem, była Dania, później doszła Szwecja. A dlaczego? Bo Gdańsk miał dobre połączenia biznesowe z tymi krajami. Wymianę handlową na wielu poziomach i komunikację promem lub drogami przez Niemcy. Zaczęliśmy wówczas mocno słuchać tamtych klientów i wprowadzać do naszej oferty to, co nam sugerowali. Klienci z Danii i Szwecji potrzebowali czegoś innego niż klienci w ówczesnej Polsce. Było tam więcej podejścia jakościowego, procesowego, nadzoru i analizy. W Polce w tamtym okresie, czyli w latach 2010-2012, najważniejsza była cena, w jeszcze większym stopniu niż teraz. Nastawiliśmy się zatem na rynek nordycki i wprowadziliśmy wszystkie zalecane procesy kontroli, dlatego nasza oferta nie była zrozumiana na rynku lokalnym. Była za droga i według tutejszych klientów robiliśmy niepotrzebne rzeczy, czyli takie, które tylko podwyższały cenę. Dlatego wycofaliśmy się z tego rynku, a potencjał rozwojowy widzieliśmy na Północy.

Fot. Elhurt EMS

Co się zmieniło?

– Po 15 latach rodzimy rynek elektroniki zmienił swoje podejście i nasza oferta zaczęła być akceptowalna. Klienci z Polski przekonali się, że możemy im zaproponować dokładnie to, czego potrzebują. Konkurencja zmobilizowała lokalne firmy do innego spojrzenia. Pojawił się kapitał zagraniczny, co wymusiło pewne standardy i oczekiwania. Teraz trzeba poddawać produkty ocenie jakościowej i analizować proces produkcji. W efekcie stwierdziliśmy, że Polska już jest rynkiem, który może przyjąć usługi oferowane przez Elhurt EMS. Ważną zmianą na lokalnym rynku jest też wzrost zaufania klientów zagranicznych. Kiedyś korzystali z polskich firm EMS tylko do montażu SMT, natomiast do THT mieli swoich ludzi, podobnie było z testowaniem i wgrywaniem software. Bali się powierzyć te zadania tutejszym firmom. Teraz zamawiają w Polsce coraz więcej usług, łącznie ze składaniem gotowego produktu, pakowaniem i wysyłką do klienta docelowego. My do tych zadań używamy dodatkowej przestrzeni w naszym magazynie.

Używacie robotów?

– Jeszcze nie. Póki co mamy w magazynie hulajnogi. Pracownicy lubią na nich jeździć, przydaje im się trochę ruchu… – uśmiech.

Fot. Elhurt EMS

Skąd zamawiacie komponenty i płytki PCB?

– W tej chwili mamy kilku dostawców z Europy, ale głównie korzystamy z oferty firm azjatyckich. W wielu segmentach wolumenowych/zaawansowanych warstwowo, Azja ma przewagi kosztowo-technologiczne, chyba że projekt wymaga bardzo specjalistycznego podejścia. Konsolidujemy pewne grupy projektowe, w zależności od zapotrzebowania klientów. Elhurt Dystrybucja jest naszym dostawcą komponentów, o ile ma to biznesowe uzasadnienie. W znacznym stopniu korzystamy jednak z oferty zagranicznych firm, często producentów, ponieważ nasze produkty są skomplikowane. W Polsce technologia płytek drukowanych w pewnym momencie się zatrzymała i firmy przestały być konkurencyjne. Oczywiście są powody, dla których warto byłoby korzystać z polskich dostawców PCB, ale my takiej elektroniki nie montujemy. W ostatnim czasie dało się zaobserwować, że część firm i klientów wraca do Europy, z powodów strategicznych, politycznych i innych. Oczekują też niekiedy pomocy w realizacji skomplikowanych projektów i potrzebują częstszych oraz bezpośrednich kontaktów z podwykonawcami tu, na miejscu. Na bazie tego trendu my też nawiązaliśmy współprace z nowymi dostawcami. Chińscy biznesmeni oczywiście próbują sobie torować drogę na nowe rynki. Może za chwilę, w związku z cłami, będą otwierać swoje firmy w USA lub w krajach, które mają bardziej preferencyjne warunki. Biznes nie lubi próżni i na każde działanie jest kontrdziałanie.

Fot. Elhurt EMS

Montujecie na podłożach elastycznych?

– Wykonujemy Rigid-Flex, czyli sztywno-gięte PCB. Pełnych FLEX nie mieliśmy jeszcze okazji montować, ale gdyby zaistniała taka potrzeba, to moglibyśmy, tylko musielibyśmy dostosować technologię. Jak już wspomniałem, mamy przestrzeń do nowych przedsięwzięć. Jeśli trzeba było np. zbudować pomieszczenie do testowania produktu dla jednego z naszych klientów, to zrobiliśmy to, łącznie z komorą do badań kompatybilności elektromagnetycznej (EMC). Z innym wymyśliliśmy sposób na szokowe cykle termiczne.

Fot. Elhurt EMS

Wygląda to na podejście mocno kreatywne…

– Wszystko do pewnego stopnia jest kombinacją sztuki i nauki. Nauka to jest coś, czego można się wyuczyć, poddać pewnym procesom, ustandaryzować. Natomiast sztuka to ten pierwiastek kreatywny, czyli dostosowanie możliwości do danej potrzeby, podejście twórcze polegające na niestandardowym wykorzystaniu swoich umiejętności. Dobrze to widać w firmach R&D. Nauka przejawia się natomiast w kontroli jakości i spełnianiu norm. Podobne podejście daje się zauważyć w sprzedaży. Usługi też mogą być kreatywne. To jest ten procent dostosowania się do określonych potrzeb. Nie mówimy klientowi: tu jest katalog naszych możliwości, zobaczcie czy mamy coś, co wam pasuje. Nie o to tu chodzi.

Czyli dotarcie do potrzeb, których klient sobie jeszcze nie uświadamia?

– Tego mi czasami brakuje w usługach. My jako firma EMS musimy dotrzeć dokładnie do tego, czego oczekuje zamawiający. Jeśli go zrozumiemy, to może się okazać, że potrzebuje on zupełnie czegoś innego i można mu przedstawić prostsze rozwiązanie. Mówimy tu o dobrej komunikacji. Jest to jeden z elementów sukcesu. Nie jesteśmy po to, żeby proponować gotowe rozwiązanie, ale by pomóc klientowi w realizacji zadania, które pomożemy mu dokładnie zdefiniować.

Jednodniowe targi elektroniki – czy ta formuła wciąż jest atrakcyjna dla branży? Relacja zdjęciowa z TEK.day Gdańsk 2025

Jednodniowe targi elektroniki – czy ta formuła wciąż jest atrakcyjna dla branży? Relacja zdjęciowa z TEK.day Gdańsk 2025  Elhurt EMS otwiera nową fabrykę i zapowiada dalszą ekspansję

Elhurt EMS otwiera nową fabrykę i zapowiada dalszą ekspansję  W projektowaniu elektroniki proces ma znaczenie – twierdzi Konrad Bruliński z LemonTech

W projektowaniu elektroniki proces ma znaczenie – twierdzi Konrad Bruliński z LemonTech

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)