Scanfil – pilotażowa produkcja elektroniki w kooperacji z seryjną

W sieradzkiej fabryce Scanfil do montażu prototypów nowych układów elektronicznych używane są te same linie, na których odbywa się codziennie produkcja seryjna. Jest to możliwe głównie dzięki specyfice zakładu, który obsługuje bardzo zróżnicowane portfolio klientów zamawiających średnie i niskie wolumeny. W skali roku Scanfil Poland sp. z o.o. produkuje ponad tysiąc różnych urządzeń. Wiąże się to z koniecznością częstego przezbrajania linii SMD i wymaga dobrej organizacji pracy oraz zaangażowania wykwalifikowanych pracowników. O to, jak ten proces przebiega i jakie narzędzia są do niego potrzebne, zapytałam prezesa Pawła Kurowskiego.

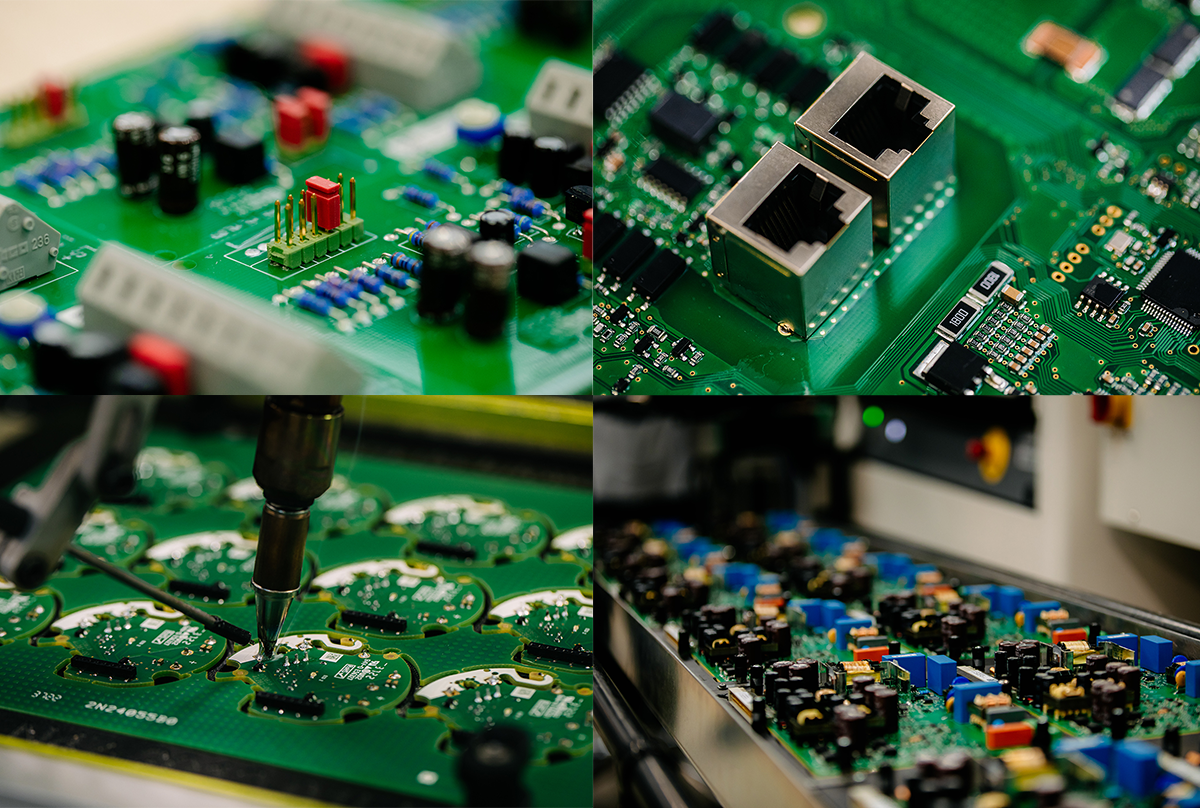

— Obecnie mamy kilka linii SMD wraz z inspekcją, testy ICT oraz fale lutownicze THT. Nie posiadamy linii dedykowanej wyłącznie do prototypów. Ich produkcja odbywa się na tej samej przestrzeni, co seryjna. Przezbrojenie następuje co kilka godzin, a seria pilotażowa wplatana jest jako przerywnik pomiędzy większymi partiami. Jedynym wyróżnikiem jest specjalne oznaczenie produktu. Poza tym, podczas wdrażania nowego układu, konieczna jest obecność inżyniera, który przygotowywał pliki gerbery i całą dokumentację oraz pisał programy na automaty Pick & Place i na maszyny lutownicze. Razem z operatorem danej linii obserwuje on proces i koryguje ewentualne błędy oraz analizuje projekt pod kątem norm IPC. Dopiero potem zamawiane są komponenty i następuje proces uruchomienia montażu na płytkach PCB.

Design for Manufacturing

Każdy prototyp poddawany jest przed wdrożeniem analizie DFM (Design for Manufacturing), czyli optymalizacji pod kątem procesów, możliwości produkcyjnych i kosztów wytwarzania. Nowy projekt nie może spowodować kolizji prowadzącej do zatrzymania produkcji. Musi planowo zejść z linii i być gotowy do kolejnego etapu. Z tego też powodu inżynierowie wdrożeniowi sporo czasu poświęcają działaniom przygotowawczym w celu wykrycia wszelkich odstępstw od normy.

— Przykładowym problemem mogą być inne rozmiary padów do danego komponentu. Mając to na uwadze, jeszcze na etapie projektowania rekomendujemy klientom te właściwe. Po naszej analizie gerbery wysyłane do producentów laminatów są już wyczyszczone z większości potencjalnych defektów i optymalnie przystosowane do wdrożenia. Potem taki prototyp wrzucamy w plan produkcyjny pomiędzy jedną serią, a drugą i robimy to na tych samych liniach, w rzeczywistym środowisku produkcyjnym. Dzięki temu cały proces obserwują ci sami operatorzy, którzy na codzień obsługują maszyny. Jeśli oni wykryją jakieś odstępstwa od projektu, to tworzą raport powdrożeniowy, natomiast kiedy błąd zostanie odkryty już podczas wchodzenia produktu na maszynę, to powstaje raport poprodukcyjny. Wszystko zostaje wysłane do klienta, który podejmuje decyzję co dalej.

Dywersyfikacja portfolio

Jak już wspomniałam, w portfolio fabryki Scanfil w Sieradzu znajduje się ponad tysiąc różnych produktów. Najsilniejszą grupę stanowią urządzenia dedykowane energii odnawialnej oraz ratowaniu środowiska i redukcji emisji CO2. Na równie mocnej pozycji plasuje się automatyka przemysłowa, czyli roboty wspierające i transportowe, wyposażone w niezliczoną ilość czujników oraz sterowników przetwarzających sygnały. Ważne miejsce zajmuje też elektronika w medycynie, począwszy od tej ratującej życie, a skończywszy na polepszaniu jego jakości. Tutaj Scanfil przewiduje intensywny rozwój, ponieważ sektor związany z usługami medycznymi doskonale wpisuje się w zróżnicowany i niskoseryjny profil produkcji.

— Wśród naszych klientów znajdują się również startupy, które współpracują z globalnymi producentami. Wiąże się to ze specyfiką dzisiejszego rynku, który w dużej mierze polega na kooperacji. Duża firma nie realizuje produktu od A do Z, tylko zleca poszczególne zadania członkom większego konsorcjum. Jedni odpowiadają za część elektroniczną, drudzy za mechaniczną, kolejni sterują logistyką, a jeszcze inni piszą oprogramowanie. My zazwyczaj zajmujemy się prototypowaniem i produkcją elektroniki, ale zdarza się, że odpowiadamy przed klientem za całość procesu.

Elastyczność w produkcji

— Strategia niskich i średnich wolumenów wymaga od nas dużej elastyczności. Działamy zgodnie z prognozami klientów, które ustalamy na kolejne kwartały. Jeśli nowe kontrakty zapowiadają większe zapotrzebowanie w określonym segmencie, to dostosowujemy do niego nasze linie produkcyjne i zapasy magazynowe. Wiele operacji wykonujemy automatycznie, a system wizyjny umożliwia powtarzalność procesu. Do tego potrzebne są jednak komponenty umieszczone w rolkach na taśmach. Jeśli przyjeżdżają zapakowane w woreczkach lub na tackach, to przenosimy je przy pomocy ramion kobotów na zrobione w tym celu fikstury z wyfrezowanymi otworami. Takie przepakowywanie wykonujemy we własnym zakresie.

Przezbrajanie

Najbardziej pracochłonnym etapem przezbrajania jest wymiana rolek z komponentami na maszynach Pick & Place. Wyjęcie szpul z materiałem używanym w jednym zleceniu i załadowanie szpul do kolejnego w fabryce Scanfil trwa około 8-9 minut. Według Pawła Kurowskiego jest to poziom akceptowalny.

— Optymalizacja w produkcji elektroniki to przede wszystkim jak najmniejsza liczba przezbrojeń w ciągu doby. Jeśli na jednej linii wykonujemy ich 3 lub 4, to jest to dobrze zrobiony plan. Oczywiście w trakcie 24 godzin wykonujemy dużo więcej produktów, ponieważ w jednej paczce produkcyjnej łączymy do 10 różnych układów elektronicznych. W elektronice powierzchniowej dużo komponentów jest wspólnych, jak na przykład rezystory czy kondensatory, a elementy pasywne są często takie same dla różnych urządzeń. Ustawiamy je w jednym ciągu technologicznym, który nazywamy Family Setup. Tak skonsolidowany materiał przygotowany jest dla tych 10 płytek PCB. Najpierw idą panele klienta A, potem B, C itd. Dzięki temu nie musimy tak często przezbrajać tego etapu produkcji i nie mamy zastojów w pracy najdroższych maszyn, nakładających komponenty elektroniczne. Wymiana sita w sitdrukarce trwa 5-6 min, natomiast montaż końcowy dla danej linii produktów przebiega płynnie, ponieważ kuwety z dedykowanymi elementami są cały czas uzupełniane.

Podwojenie mocy produkcyjnych

Fabryka fińskiej firmy Scanfil w Sieradzu jest aktualnie w trakcie rozbudowy. W 2025 roku zwiększy swoją powierzchnię o 70%, czyli o 14 tys. m2. Kolejna hala produkcyjna stanie na miejscu obecnego parkingu dla pracowników. Nowy parking, który powstaje na sąsiedniej działce o powierzchni ok. 2 ha, ma pomieścić ponad 500 samochodów i będzie ukończony na jesieni przyszłego roku. Obecnie realizowane są tam odwierty do instalacji pompy ciepła (140 z 270 sztuk). Po zakończeniu tych prac wykonany zostanie system odwodnienia i położona kostka brukowa. Firma budowlana rozpocznie działania wiosną 2024 roku, a zakończenie inwestycji zaplanowane jest w 2Q 2025 roku.

— Dzięki rozbudowie będziemy mogli podwoić moce produkcyjne. Wdrożymy również MES (Manufacturing Execution System) Siemens Camstar. Jest to pakiet narzędzi przeznaczony do nadzoru całej produkcji elektronicznej, który już działa w naszej fabryce w Chinach. Poszczególne jego moduły analizują projekt, eliminują zagrożenia, generują programy na maszyny i nadzorują proces wytwórczy. Tworzą też raporty i umożliwiają klientom śledzenie statusu zamówienia oraz etapów produkcji. Oprócz tego zapisują całą historię materiałową i sprawdzają czy wszystko idzie zgodnie z planem. Wprowadzanie nowego systemu kontroli w Scanfil dobrze się zazębia z planem rozwoju naszej fabryki, bo pozwoli nam upilnować te etapy produkcji, które narażone są na straty. Jest to szczególnie ważne przy tak szerokiej gamie produktów i wdrażaniu sporej ilości prototypów rocznie.

Rozmawiała i opracowała Agnieszka Kubasik

Recykling elektroniki jest konieczny, ale może być też opłacalny – twierdzi Karol Paczkowski z SEM Electronics

Recykling elektroniki jest konieczny, ale może być też opłacalny – twierdzi Karol Paczkowski z SEM Electronics  Marek Gabryś – prezes AIUT – opowiada o obecnej sytuacji na rynku globalnym i ekspansji firmy do USA

Marek Gabryś – prezes AIUT – opowiada o obecnej sytuacji na rynku globalnym i ekspansji firmy do USA  Polska jest dla nas nowym rynkiem, bo jakość usług zaczęła mieć tu znaczenie – mówi Sławomir Tkacz, dyrektor zarządzający Elhurt EMS

Polska jest dla nas nowym rynkiem, bo jakość usług zaczęła mieć tu znaczenie – mówi Sławomir Tkacz, dyrektor zarządzający Elhurt EMS

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)