TMA Automation zdobywa rynek i poszukuje nowych pracowników do konstruowania robotów przemysłowych

Polska firma zajmująca się robotyzacją dedykowaną, już w kwietniu tego roku rozpocznie budowę swojej własnej siedziby. Nowy budynek o łącznej powierzchni 2,2 tys. m2 powstanie na 3 hektarowej działce tuż obok terminalu lotniska w Gdańsku. Decyzja o stworzeniu własnej przestrzeni, z czego 1,4 tys m2 przeznaczone będzie do konstruowania pełnowymiarowych instalacji zautomatyzowanych linii produkcyjnych, została podjęta w styczniu 2022 roku. Nastąpiła po fuzji z Grupą ENGEL, światowym liderem w produkcji wtryskarek do przetwórstwa tworzyw sztucznych.

Celem połączenia obu firm było otwarcie się na nowe rynki i współdziałanie na zasadzie synergii poprzez uzupełnianie swojej oferty. Austriacka firma, jako inwestor, posiada 51% udziałów, natomiast Marek Łangowski, prezes odpowiedzialny za rozwój biznesu oraz Piotr Orlikowski, wiceprezes odpowiedzialny za technologię i sprzedaż, zachowali 49% udziałów oraz możliwość zarządzania TMA Automation jako niezależną marką. Wiedziona ciekawością zapytałam niedawno obu polskich prezesów o efekty tej synergii i plany na przyszłość.

— Naszą dwuletnią już współpracę oceniamy bardzo dobrze i mamy na to dowody w postaci zamówień łączących austriackie wtryskarki i naszą automatyzację — zapewnił Marek Łangowski. — Grupa ENGEL pomaga nam w zdobywaniu zachodnich rynków, ponieważ jej produkty oraz oddziały serwisowe są obecne na całym świecie. My natomiast odwdzięczamy się naszemu partnerowi uzupełnianiem ich ofert o naszą automatyzację, która dopiero łącznie z wtryskarką stanowi kompletną i w pełni zrobotyzowaną celę produkcyjną. Co prawda, sytuacja geopolityczna spowodowała pewne zamieszanie i korektę naszych planów, ale podchodzimy do tego ze zrozumieniem. Podejrzewamy, że spowolnienie gospodarcze na Zachodzie Europy mocno wpłynie na polski rynek. Na szczęście jako TMA jesteśmy dosyć mocno zdywersyfikowani branżowo i wciąż jeszcze mocno osadzeni na rynku krajowym. Eksport nie stanowi na razie u nas znaczącego procentu obrotu i mamy nadzieję, że nie spowolni to dotychczasowego wzrostu i rozwoju firmy. Naszym głównym zadaniem, po połączeniu z firmą ENGEL, było zagospodarowanie Europy Środkowo-Wschodniej, ale niestety kraje takie jak Ukraina, Białoruś i Rosja odpadły nam z portfela i możliwości ofertowania. Z tego powodu bardzo mocno skupiamy się obecnie na Polsce, gdzie nieprzerwanie widzimy dla siebie szansę dużego rozwoju na przyszłe dwa, trzy lata.

Zachodnie firmy, w reakcji na kryzys i w poszukiwaniu tańszych rozwiązań, zainteresowały się tutejszym rynkiem, ponieważ wciąż jesteśmy dla nich tańsi w budowaniu maszyn. Jeszcze do niedawna polskim przedsiębiorcom trudno było coś zaproponować firmom niemieckim czy francuskim, ponieważ podchodziły one dość protekcjonalnie i nieufnie do naszych technologii. Teraz już inaczej patrzą na Polskę i coraz częściej decydują się na współpracę, po której następuje weryfikacja i kontynuacja. Posiadając tak dużego partnera, jakim jest firma ENGEL, mamy gwarancję stabilności i rozwoju, jak również dostępu do międzynarodowych rynków, ponieważ mamy tam swoich przedstawicieli. Działamy też organicznie w ramach organizacji, tak aby każdy z pracowników firmy ENGEL nas znał i mógł polecić swojemu klientowi. Gwarantuje to szersze implementowanie naszych produktów i umożliwia budowanie dużego centrum rozwoju automatyzacji i robotyki dla branży przetwórstwa tworzyw sztucznych.

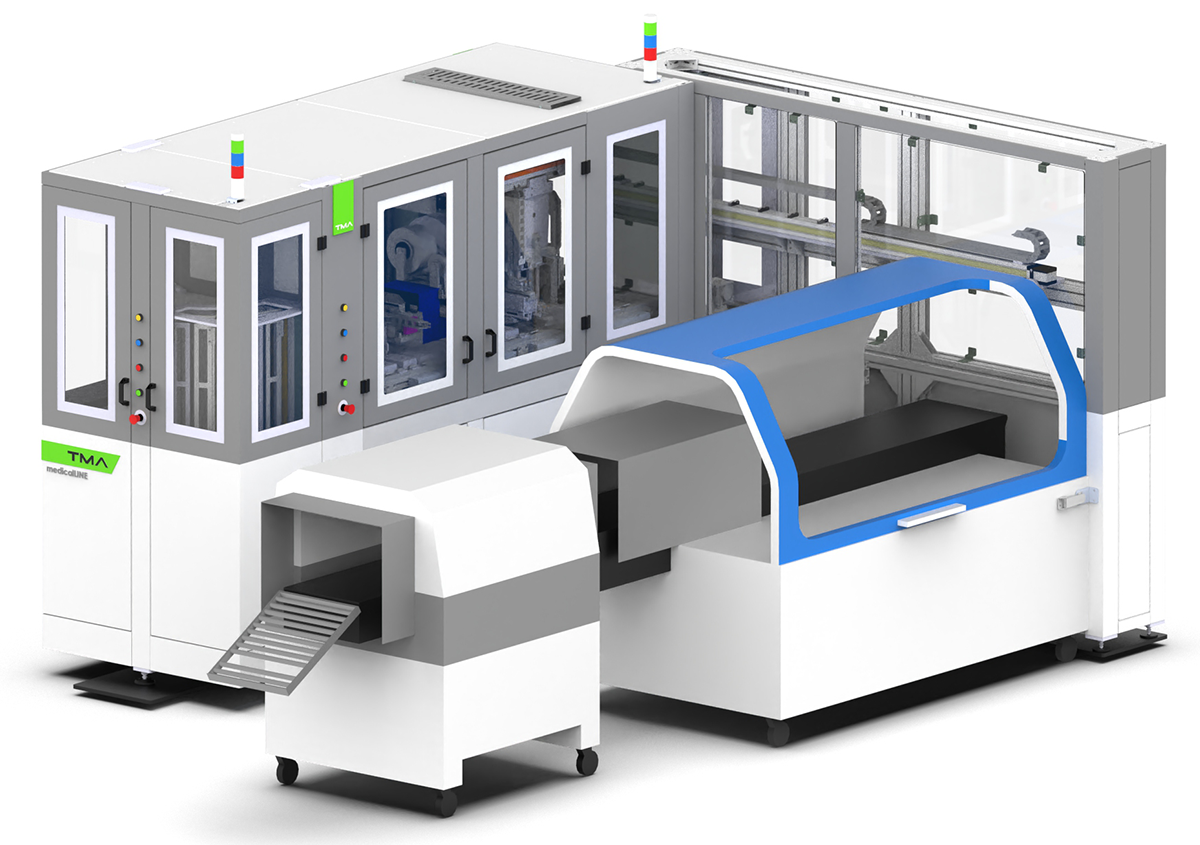

Wizualizacja linii DWP firmy TMA Automation

Wizualizacja linii DWP firmy TMA Automation

TMA automatyzuje produkcję w firmach z branży motoryzacyjnej, medycznej oraz opakowaniowej i spożywczej. Posiada też unikalne możliwości i know-how z dziedziny wykorzystania i budowy robotów do technologii IML, czyli podawania etykiety do formy przed procesem wtrysku. Obecnie firma zatrudnia 40 osób, ale w nowej lokalizacji planuje zwiększyć ich liczbę do 80. W tym celu przyspiesza procesy rekrutacyjne i przygotowuje odpowiednie standardy oraz procedury wprowadzania nowych ludzi. Pracę znajdą tu projektanci, programiści i konstruktorzy z dziedziny automatyki i robotyki, jak również monterzy, automatycy i elektrycy.

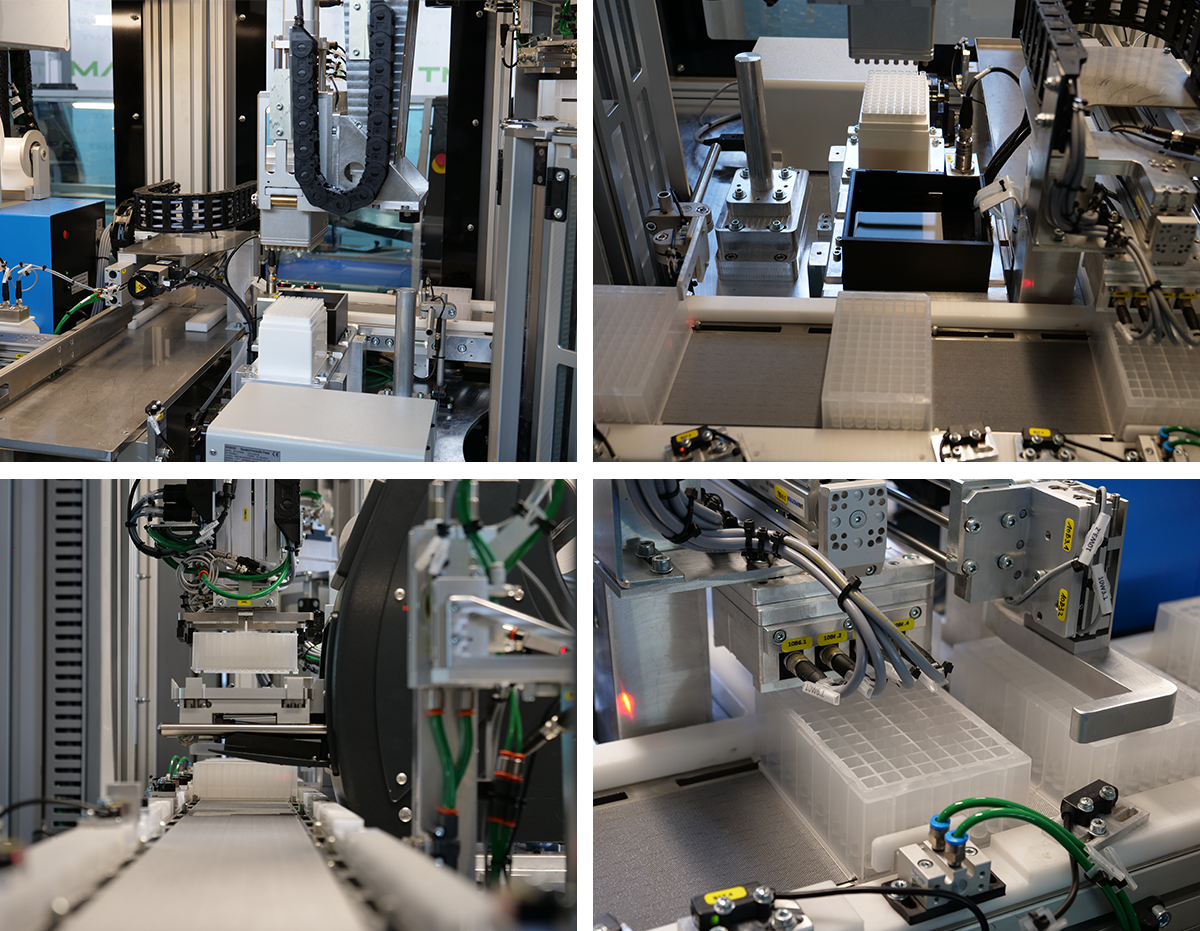

Wśród nowych projektów, którymi ostatnio pochwaliła się gdyńska firma, jest zrobotyzowana linia do napełniania, pakowania i układania płytek DWP, zrealizowana dla klienta z branży biotechnologicznej. Została zbudowana z bardzo wielu ruchomych, funkcjonalnych stacji, z których każda wymagała właściwej konfiguracji i instalacji, napisania oprogramowania i przetestowania, jak również wielu szczegółowych projektów detali technicznych, np. rozmieszczenia czujników sensorycznych. Realizacja tego zamówienia trwała 6 miesięcy i – jak dowiedziałam się podczas rozmowy – tyle zazwyczaj czasu zajmuje przygotowanie i uruchomienie średnio skomplikowanej, zrobotyzowanej linii produkcyjnej.

— Spisywanie założeń projektowych to u nas najdłuższy i najważniejszy etap realizacji projektu — powiedział Marek Łangowski. — W momencie przedstawiania klientowi wstępnej oferty zadajemy wiele pytań wskazując na potencjalne punkty krytyczne. Dążymy w ten sposób do poznania wszystkich istotnych szczegółów wdrożenia. Czasem okazuje się, że nie zapytaliśmy o rzeczy z pozoru oczywiste, które wpływają na całą koncepcję i kwotę kontraktu. Dlatego proces wymiany informacji przed złożeniem zamówienia jest bardzo ważny i trwa niekiedy kilka tygodni. Dokładne zdefiniowanie zadania jest kluczowe do opracowania sposobu jego wykonania. Potem dopiero można określić czas realizacji i koszty.

— Zazwyczaj najpierw rysujemy koncepcję schematycznie, w prostych aplikacjach, opisując proponowane rozwiązania — dodał Piotr Orlikowski. — Niektóre przypadki wymagają jednak zastosowania określonego rodzaju robota i wyrysowania symulacji jego ruchu z uwzględnieniem warunków przestrzennych u klienta, jeszcze przed złożeniem oferty. Każdy projekt jest inny, wobec czego dedykowany mu dokument założeń projektowych musi być wypełniany i sformułowany na nowo. Staramy się jak najwcześniej angażować klientów do procesu projektowego. Po przejściu określonych w umowie kamieni milowych organizujemy cykliczne spotkania, podczas których spisujemy nasze spostrzeżenia lub ewentualne modyfikacje i zatwierdzamy kolejne etapy. Poprzez takie uczestnictwo w procesie klient jest świadomy tego, co się dzieje z jego linią produkcyjną i ma pewność, że otrzyma produkt zgodny ze swoimi oczekiwaniami.

Indywidualne podejście do projektowania robotów przemysłowych powoduje, że firma TMA Automation praktycznie za każdym razem tworzy nowy prototyp. — Czasem jest to wada, a czasem zaleta — wyznał Marek Łangowski. — Największym wyzwaniem jest opłacalność. Dlatego wciąż budujemy bazę wiedzy, zwiększamy doświadczenie naszych pracowników i współpracowników, jak również doskonalimy i optymalizujemy procesy wewnątrz firmy. Jestem przekonany, że te niepowtarzalne, zautomatyzowane urządzenia są naszą siłą i zapewnią nam przewagę na rynku. Nie możemy bowiem konkurować z Chinami z uwagi na niskie ceny ich robotów, ani z wieloma firmami z Zachodniej Europy, które mocno dopracowały procesy powtarzalnej produkcji tego typu urządzeń.

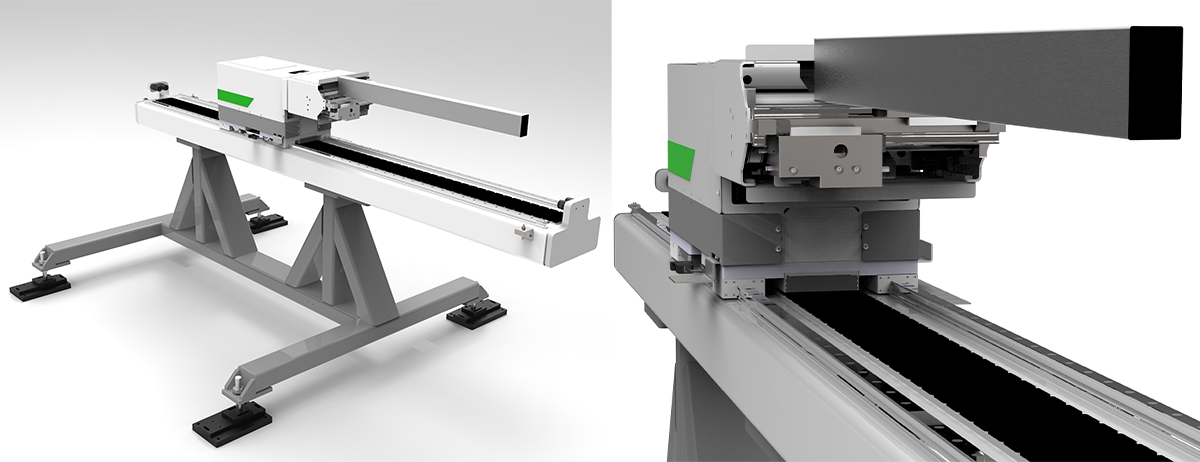

Odpowiednia przestrzeń w nowej hali pozwoli TMA Automation na budowanie kompletnych, często mocno rozbudowanych zrobotyzowanych linii, które po przetestowaniu zostaną rozmontowane i ponownie ustawione u klienta. Wcześniej firma wynajmowała pomieszczenia, które – choć gabarytowo odpowiednie – nie spełniały warunków koniecznych do instalacji robotów. Ciężkie maszyny wymagają bowiem uzbrojonego podłoża, właściwej posadzki, zamontowanych suwnic oraz specjalnych łączy elektrycznych. Wśród realizacji, którymi ostatnio pochwaliła się gdyńska firma, znalazła się linia do nalewania płynów, przeznaczona dla producenta z branży medycznej. Zdarzały się też realizacje dla branży elektronicznej, gdzie firma TMA zastosowała swoje roboty boczne (tzw. side entry) pracujące na silnikach magnetycznych do czynności towarzyszących procesowi produkcji elektroniki.

— Współpracujemy z dużymi światowymi firmami EMS i ich oddziałami w Polsce. Zbudowaliśmy kilka bardzo ciekawych rozwiązań, które pomagają przy montażu PCBA, np. podawaniu płytek do maszyny, laserowym znakowaniu czy podczas kontroli jakości. Automatyzujemy prace, których ręczne wykonywanie przy dużej skali produkcji jest po prostu nieopłacalne. Projektujemy chwytaki oraz układy stabilizujące i pozycjonujące. Nasze roboty boczne, do których implementujemy silniki magnetyczne, są bardzo szybkie i mogą pomóc w zwiększeniu wydajności i prędkości powtarzalnych procesów — podkreślił Piotr Orlikowski.

Na wdrożenie technologii liniowych silników magnetycznych TMA Automation pozyskała środki z NCBiR. Przeprowadzone badania wykazały, że poprzez wyeliminowanie tarcia, zużywają one do 30% mniej energii niż silniki konwencjonalne i mogą znacznie przyspieszyć działanie robotów. W przyszłości gdyńska firma planuje łączyć tę technologię z inteligentnym oprogramowaniem i sztuczną inteligencją, w ramach kolejnego projektu złożonego do NCBiR w ścieżce Smart.

Rozmawiała i opracowała Agnieszka Kubasik

Jesteś elektronikiem i szukasz pracy? Znajdziesz ją przy pomocy Mikrokontroler.pl

Jesteś elektronikiem i szukasz pracy? Znajdziesz ją przy pomocy Mikrokontroler.pl  Evertiq Expo Kraków 2024 – wrażenia i opinie wystawców

Evertiq Expo Kraków 2024 – wrażenia i opinie wystawców  O budowaniu dobrych relacji biznesowych i myciu płytek PCBA opowiadał podczas seminarium PB Technik Meets Friends Adam Meinert z firmy Zestron

O budowaniu dobrych relacji biznesowych i myciu płytek PCBA opowiadał podczas seminarium PB Technik Meets Friends Adam Meinert z firmy Zestron