W produkcji PCBA kluczowa jest komunikacja między konstruktorem, klientem i wykonawcą – podkreśla Krzysztof Torczyński, prezes firmy Printor

Niedawno odwiedziłam firmę Printor, w której spotkałam się z Krzysztofem Torczyńskim, prezesem łódzkiego EMS. Z ciekawością wysłuchałam opowieści o historii i rozwoju tej rodzinnej firmy, która istnieje na rynku już ponad 40 lat. Obejrzałam halę produkcyjną – jak zwykle było to bardzo interesujące doświadczenie – i dowiedziałam się, że największym marnotrawstwem jest usprawnianie niepotrzebnego procesu.

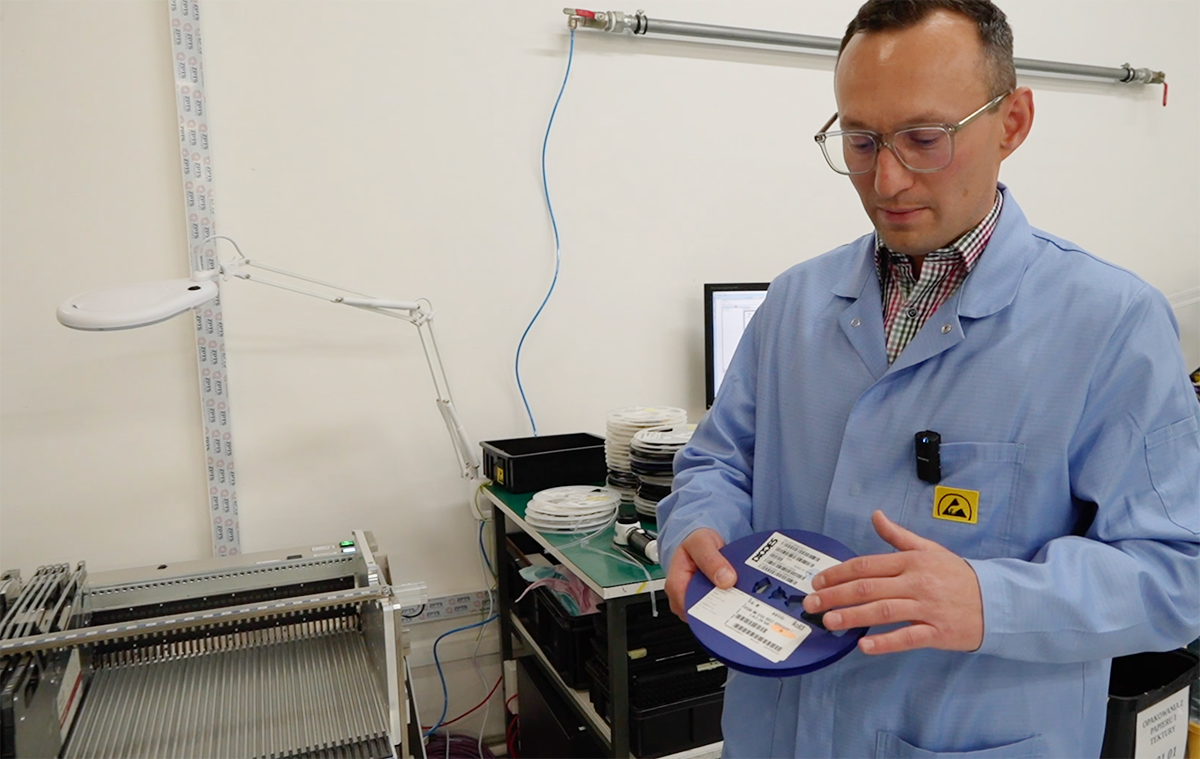

Krzysztof Torczyński, prezes Printor Sp. z o.o., w magazynie komponentów. Fot. Agnieszka Kubasik

– Firmę założył mój ojciec w latach 80. Początkowo produkował w garażu drobne urządzenia na potrzeby automatyki dla większych zakładów. Po przełomie, w roku 90., wynajął małą halę, zarejestrował działalność pod nazwą Printor i zajął się wytwarzaniem PCB oraz montażem SMD i THT. Przez jakiś czas jego przedsiębiorstwo funkcjonowało na terenie już nieistniejących zakładów Mera Poltik, a potem przez 10 lat w miejscowości Brzeziny, jako wytwórnia płytek laminowanych. Przed rokiem 2000 rozpoczęliśmy współpracę z Elesterem, później przejętym przez General Electric. To był dla nas – jako dostawcy elektroniki – punkt przełomowy. Wdrożyliśmy kilkuletni program rozwojowy oraz normę ISO 9001. Do roku 2004 udało nam się zapewnić wszystkie wymagania techniczne, jakie powinien spełniać EMS dostarczający PCBA dla General Electric. Zakupiliśmy wówczas budynek, w którym teraz znajduje się firma. Musieliśmy go rozbudować i dostosować do nowych celów. Obecnie zajmujemy się produkcją high-mix low volume, co oznacza serie między 1000 a 100 000 sztuk rocznie – powiedział Krzysztof Torczyński, który jako najstarszy z trójki rodzeństwa pełni w Printorze rolę prezesa.

W skład zarządu wchodzi również zajmujący się sprzedażą młodszy brat Wojciech Torczyński oraz siostra Anna Mączka, odpowiedzialna za finanse, HR i księgowość. Wszyscy studiowali na Politechnice Łódzkiej. Krzysztof ukończył międzywydziałową jednostkę IFE (International Faculty of Engineering) i zarządzanie inżynierią produkcji. Uczył się też we Francji w ramach programu Erasmus, a na studiach podyplomowych realizował projekt we francuskiej firmie wykonującej systemy CCTV do hipermarketów i dużych przestrzeni zamkniętych. Po powrocie do kraju w 2009 roku włączył się do pracy w firmie ojca – wówczas zatrudnienie sięgało już około 80 osób – a rodzeństwo dołączało stopniowo w kolejnych latach. W 2014 roku Wojciech i Krzysztof przejęli zarządzanie firmą. Od zeszłego roku do Zarządu dołączyła Anna Mączka, a pracujący w Printorze od wielu lat Przemysław Kwiasowski objął funkcję dyrektora produkcji.

Koncentracja na branżach wymagających wysokiej niezawodności

– Mamy ponad 100 klientów, ale stopniowo zmniejszamy to rozdrobnienie i koncentrujemy się na branżach wysokiej niezawodności. Zależy nam na szybkości i elastyczności koniecznych w segmentach high-mix, gdzie czas od zaakceptowanego projektu do wprowadzenia na rynek jest kluczowy – podkreślił Krzysztof Torczyński.

Prezes Krzysztof Torczyński opowiadający o przygotowywaniu i przechowywaniu szablonów do nadruku pasty lutowniczej. Fot. Agnieszka Kubasik

Wśród klientów Printora, oprócz General Electric, znajdują się firmy takie jak ABB, Molex, Unitra, Bombardier i PZL Mielec oraz SMP (Standard Motor Product – branża automotive), Famed i Prevac (systemy do pracy z próżnią).

– Przykładem udanego i szybkiego transferu było przeniesienie produkcji elektroniki w branży e-mobility z zakładu w Niemczech do naszego. Klientowi zależało na czasie i udało nam się to w niecałe 3 miesiące. Produkty poddawano kilkutygodniowym testom laboratoryjnym w Niemczech, a nasz proces produkcyjny podlegał walidacji obejmującej między innymi PPAP (Production Part Approoval Proces, czyli Procesowi Zatwierdzania Części do Produkcji) oraz raportowaniem składów chemicznych i zaświadczeniu o miejscu pochodzenia materiałów. Trzeba było wykonać odpowiednie narzędzia, dostroić projekt do procesów. Wąskim gardłem okazały się rozmowy z prawnikami. Sam produkt był złożony, bo oprócz montażu konieczne było lakierowanie, programowanie, składanie, zgrzewanie i testy. Uruchomienie produkcji wymagało dopilnowania wielu poziomów, z których najważniejszy jest zazwyczaj ten techniczny. Zrobiliśmy to w krótkim czasie i pozyskaliśmy kolejnego zadowolonego klienta, który będzie jednym z naszych TOP 5 – pochwalił się prezes.

Największy potencjał firma dostrzega w segmencie medycznym i elektronice do systemów endoskopowych. Kolejne są automatyka i elektromobilność, a zwłaszcza BMS (Battery Management System) do zarządzania bateriami w branżach niszowych, takich jak kolej, tramwaje, ciężarówki i pojazdy przemysłowe.

Strategiczna decyzja: zaprzestanie wytwarzania płytek PCB

– Zrezygnowaliśmy z produkcji płytek PCB z powodów ekonomicznych, w tym rosnących kosztów energii i surowców, a także niskiej rentowności w obecnych realiach gospodarczych. Polityka celna Unii Europejskiej również nie sprzyja lokalnej produkcji – za laminaty często płaci się wyższe cło niż za gotowe płytki drukowane. W ostatnich latach nasza własna produkcja pokrywała zaledwie około 20% zapotrzebowania, a pozostałą część pozyskiwaliśmy od zewnętrznych dostawców. Nie rozwijaliśmy technologii wielowarstwowej ze względu na jej nieopłacalność oraz ograniczenia powierzchniowe. W związku z potrzebą rozwoju obszaru montażu końcowego (PCBA), dotychczasową halę do naświetlania i wytrawiania ścieżek zaadaptowaliśmy do nowej funkcji. Obecnie koncentrujemy się na dostarczaniu kompletnych modułów elektronicznych, a same płytki PCB sprowadzamy z Azji, Europy lub z Polski, zależnie od wymagań klienta klienci – powiedział prezes Printora.

Zaznaczył przy tym, że w Polsce nadal działa kilka firm produkujących PCB, które utrzymują opłacalność swojego modelu biznesowego, a w Europie rośnie świadomość lokalnej produkcji obwodów drukowanych, ze względów strategicznych i bezpieczeństwa łańcucha dostaw.

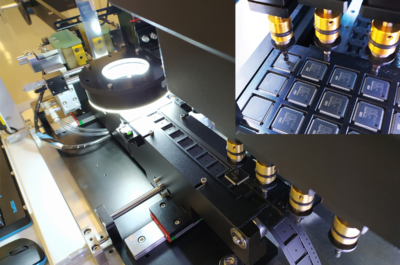

Maszyny do nakładania komponentów na PCB w firmie Printor. Fot. Agnieszka Kubasik

Możliwości produkcyjne i zdrowy rozsądek

– W naszym modelu współpracy klient dostarcza kompletną dokumentację projektową. Na jej podstawie optymalizujemy produkcję elektroniki, żeby procesy były szybsze, łatwiejsze i pozbawione błędów. Współpracujemy z dwiema firmami inżynierskimi, ale wiele zależy od ustaleń u klienta. Wytwarzamy zarówno moduły PCBA, jak i gotowe urządzenia. Klasa IPC, według której realizujemy produkcję, wynika bezpośrednio od zamawiającego – często jest to klasa trzecia. Wymaga ona jednak nie tylko większej precyzji produkcyjnej, ale też odpowiedniego zaprojektowania płytki – z zachowaniem właściwych odstępów między ścieżkami, przelotkami i komponentami, co znacząco wpływa na koszt końcowy.

Według prezesa firmy Printor, ustalenie wymagań dotyczących produkcji powinno być rolą konstruktora, który projektując płytkę przewiduje, co może się jej przydarzyć. Może to zrobić, ponieważ dokładnie wie – a w każdym razie powinien wiedzieć – jakie będzie jej zastosowanie, i w jakim otoczeniu chemicznym czy elektrycznym obwód będzie funkcjonować. Na podstawie tej wiedzy, jest on w stanie jak najlepiej zaplanować rodzaje zabezpieczeń i klasę produkcji PCBA. Podobnie, jak zaprojektować optymalny proces produkcyjny i testowy oraz przeprowadzić elementarną walidację serii próbnej, żeby potwierdzić spełnianie wymagań przez wyprodukowaną elektronikę.

– Zdarza się, że nie wiemy, do czego będzie służyć dana płytka, nawet jeśli znamy ogólny profil działalności klienta. Weźmy jako przykład system BMS – może on być stosowany zarówno w hali przemysłowej, jak i w pługu śnieżnym czy łodzi podwodnej. Dobry przykład współpracy konstruktora i producenta polega zatem na uzgodnieniu, jakie są faktyczne oczekiwania wobec planowanych płytek PCBA i co zrobić, aby zapewnić w nich konieczne bezpieczeństwo. Tylko wtedy można świadomie zbalansować koszt produkcji z poziomem ryzyka – tak, żeby nie przepłacać, ale też nie zaniżyć wymagań względem niezawodności – podkreślił Krzysztof Torczyński.

Prezes Torczyński mówiący o profilach temperaturowych w piecu lutowniczym i ich istotnej roli w produkcji elektroniki. Fot. Agnieszka Kubasik

Od czego zależy niezawodność?

– Niezawodność z punktu widzenia produkcji oznacza terminowość oraz wysoką jakość dostarczanego produktu, co w praktyce przekłada się na brak reklamacji. Jej zapewnienie zależy od szeregu procesów, począwszy od przygotowania technologii i samej produkcji, po zarządzanie wszystkimi jej etapami. Kluczowe znaczenie ma nadruk pasty lutowniczej, dopasowany do kształtu padów i odpowiednio dobrane profile temperaturowe w piecu lutowniczym, bo właśnie tutaj istnieje wysokie ryzyko błędów. Maszyny układające elementy są precyzyjne, ponieważ mają kamery sprawdzające czy element został pobrany i dobrze ustawiony we wskazanym miejscu.

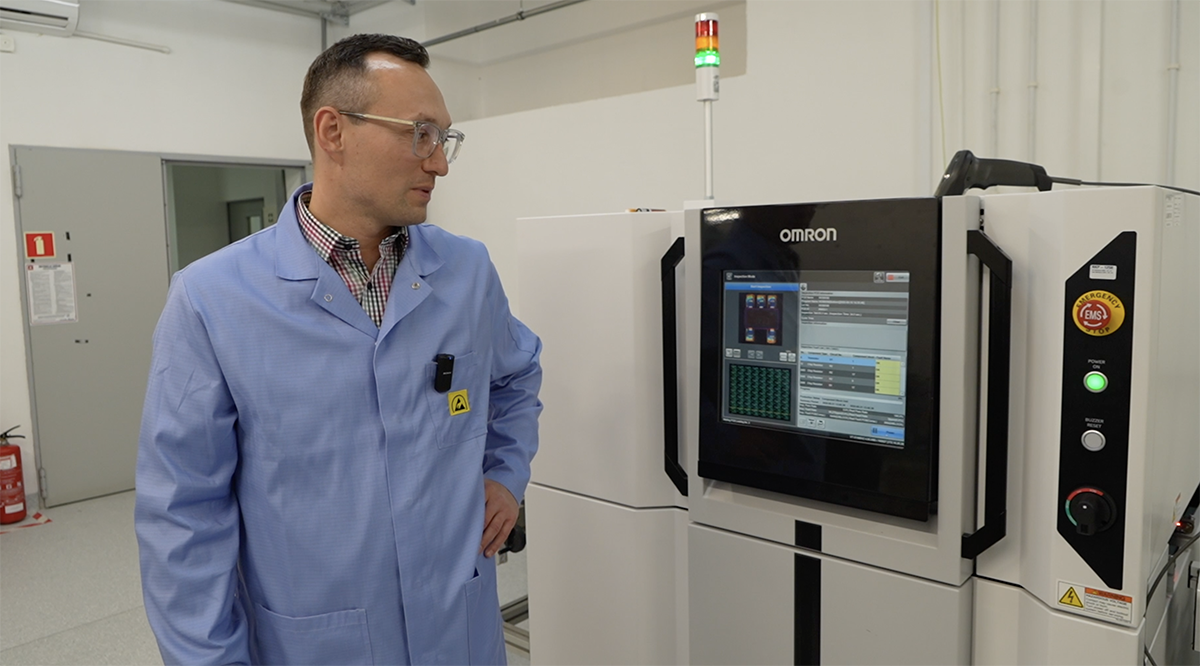

Prezes Printora zwrócił również uwagę na znaczenie procesów kontrolnych, takich jak automatyczna inspekcja optyczna AOI (Automated Optical Inspection), testowanie elektryczne wewnątrzukładowe ICT (In-Circuit Test) płytek drukowanych z komponentami i kontrolę X-Ray.

– Mamy nową maszynę AOI do kontroli wizyjnej. Tutaj sztuczna inteligencja, a raczej uczenie maszynowe, wnosi coś naprawdę istotnego, czyli automatyczne rozpoznawanie błędów poprzez komunikację między maszyną do kontroli pasty a drukarką w danej linii produkcyjnej. Jesteśmy też w stanie wykonać tester elektryczny do PCB lub sprawdzić daną partię płytek przy pomocy maszyny Flying Probe. Kontrolę rentgenowską realizujemy na etapie wdrażania produkcji – zdjęcia wykonuje nasz partner, którego otrzymuje do analizy pierwszą partię płytek PCBA.

Kiedy trzeba myć płytki PCBA?

– O potrzebie mycia płytek decyduje konstruktor, kierując się zarówno wymaganiami aplikacji, jak i środowiskiem pracy urządzenia. Jeśli do lutowania używane są topniki „No Clean”, ilość pozostałości jest minimalna i zazwyczaj nie wpływa na działanie układu. W niektórych przypadkach – na przykład przy obecności czujników lub elementów wrażliwych na wilgoć – mycie może być wręcz niewskazane. My je stosujemy wówczas, kiedy jest to wymagane, z uwagi na ryzyko przebić czy prądów pełzających, gdzie wszelkie dodatkowe jony muszą być usunięte. Podstawą dobrej praktyki produkcyjnej jest unikanie zabrudzeń na etapie montażu – zaznaczył Krzysztof Torczyński.

Krzysztof Torczyński prezentujący nową maszynę AOI do trójwymiarowej kontroli optycznej PCBA. Fot. Agnieszka Kubasik

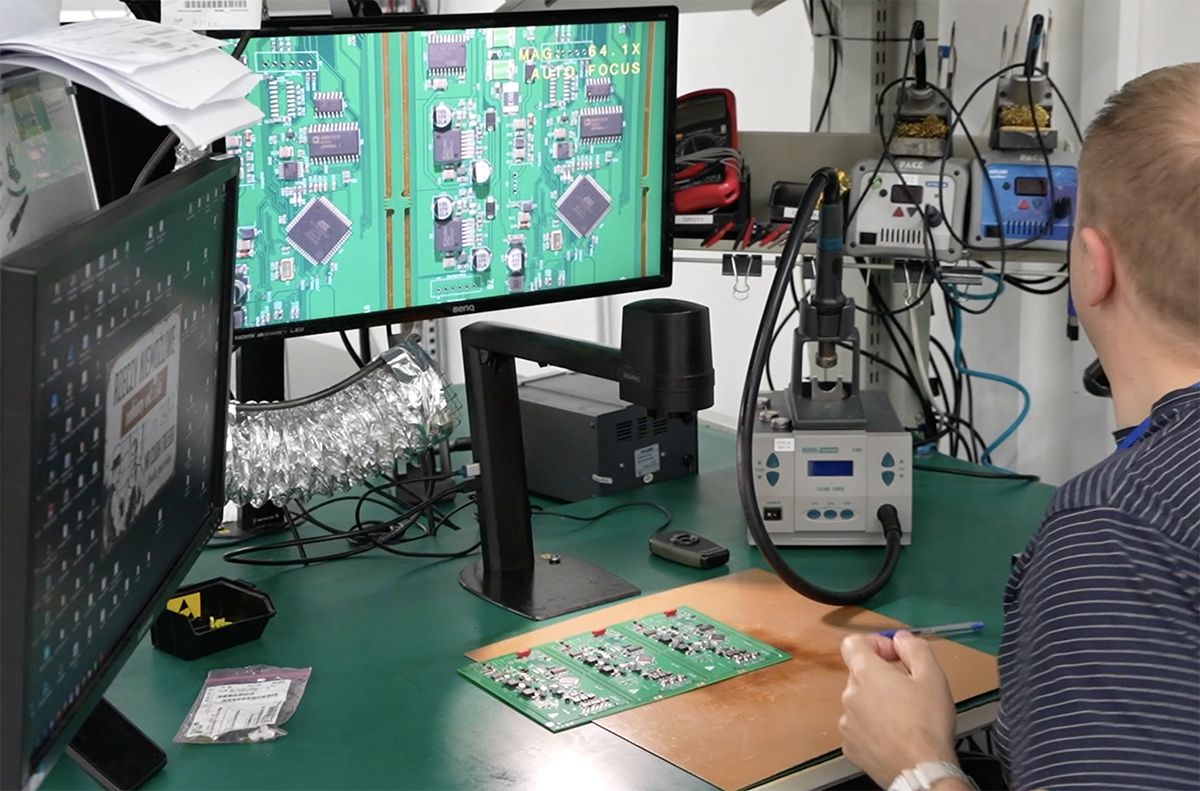

Czy testowanie PCBA powinno uwzględniać przeznaczenie produktu?

– Nie ma potrzeby testowania wszystkich płytek tak samo. Najlepiej dobrać taki zestaw testów, który odpowiada konkretnemu zastosowaniu. Dużo zależy od produktu końcowego i warunków jego użytkowania. Jeśli dana płytka jest łatwa do wymiany i serwis dostępny jest bez problemu, to testowanie nie musi być zaawansowane. Inaczej wygląda sytuacja, gdy elektronika montowana jest np. w ciągniku pracującym w trudnych warunkach terenowych – wówczas awaria oznacza kosztowny postój, dlatego wskazane jest przeprowadzenie dokładniejszych testów poprodukcyjnych. Ewentualne słabe punkty można dodatkowo zabezpieczyć lakierowaniem, które chroni płytkę przed czynnikami środowiskowymi.

Krzysztof Torczyński podkreślił tu, że EMS powinien wiedzieć, jakie funkcje krytyczne ma spełniać urządzenie, do którego produkuje elektronikę. Wówczas może dobrać zestaw testów pod to konkretne zastosowanie. Pozostałe są często ekonomicznie nieuzasadnione.

– Jeśli mamy dużo elementów BGA i wiemy, że pochodzą one z niepewnego źródła lub dawnych zapasów w magazynie, gdzie nie ma pewności co do warunków przechowywania, wzrasta ryzyko utlenienia kulek lutowniczych, często skutkujący problemami z lutowaniem. Taki element może działać w teście funkcjonalnym, ale pod wpływem drgań, upływu czasu i innych czynników przestanie kontaktować. Wówczas konieczne jest zrobienie zdjęć rentgenowskich, które pozwolą na wychwycenie elementów niedolutowanych.

Stanowisko kontroli i ewentualnych poprawek na płytkach PCBA. Fot. Agnieszka Kubasik

– Dla klientów z branży BMS robimy testy w komorach temperaturowych po zakończeniu montażu płytki. Schładzamy elektronikę do -20 st.C, a potem podgrzewamy do 50 st.C. Po czterech takich cyklach, realizowanych w określonych przedziałach czasowych, elektronika powinna nadal działać bez zarzutu.

Doskonalenie produkcji i co z tego wynika?

Według prezesa Krzysztofa Torczyńskiego, udoskonalanie jest jednym z elementów produkcji, a zarządzanie pomysłami ogromnym wyzwaniem dla menadżerów. Nakreślił dwa kierunki, jakim należy się przyjrzeć, a mianowicie doskonaleniu oddolnemu i odgórnemu.

– Doskonalenie oddolne to wdrażanie pomysłów lub rozwiązywanie problemów, które zauważą pracownicy. Jeśli ich idea zostanie zauważona, a modyfikacja zrealizowana, w przyszłości chętniej zgłoszą kolejne usprawnienia. Najgorsza sytuacja to taka, w której pomysły są ignorowane. Nie oznacza to oczywiście, że każda propozycja powinna być zrealizowana. Warto je jednak przeanalizować pod kątem zasadności i efektywności ekonomicznej.

– Z kolei doskonalenie odgórne to patrzenie na firmę jako całość organizacji. Ma na celu dostrzeganie wąskich gardeł i ich eliminację. To rola menadżerów, którzy koncentrują się na obszarach wymagających usprawnienia. Muszą tu jednak uważać, bo błędem może okazać się optymalizacja procesów, które w rzeczywistości nie są już potrzebne, tylko dlatego, że kiedyś były standardem i nikt nie zakwestionował ich aktualnej użyteczności. Takie działania prowadzą do marnotrawstwa zasobów. Czasem najlepszym usprawnieniem jest po prostu rezygnacja z nieefektywnego lub przestarzałego procesu – zauważył Krzysztof Torczyński.

Prezes Printora wyjaśniający, że podajniki komponentów SMT zbrojone są poza linią, na gotowych stołach, które są potem w całości montowane do maszyn pick and place. Każda szpulka jest sparowana z określonym podajnikiem, dzięki czemu maszyna wie, gdzie znajduje się dany element.

W obu kierunkach bardzo ważne jest śledzenie produktu, tzw. traceability, realizowane przy pomocy czujników, kamer, czytników i systemów informatycznych.

– Dzięki traceability wiemy, z której rolki pochodzi każdy komponent na płytce PCB. Śledzimy ich drogę od początku do końca procesu produkcji. Jeśli wykryjemy, że np. dany tranzystor został uszkodzony, jesteśmy w stanie natychmiast zidentyfikować wszystkie płytki, w których został użyty i podjąć działania zapobiegawcze. Jest to szczególnie ważne przy komponentach wrażliwych na wilgoć, które po otwarciu opakowania muszą być polutowane w ciągu 24 godzin. Elementy niewykorzystane powinny być przechowywane w specjalnej szafie pochłaniającej wilgoć. Zaniedbanie tej procedury może spowodować zbyt gwałtowne odparowanie w piecu i zniszczenie. Mamy też system ERP i rentgenowską zliczarkę elementów na rolce. Przy jej pomocy możemy np. sprawdzić, czy w procesorze jest krzem, czy tylko sama obudowa, czyli atrapa do testowania procesów produkcji. Takie elementy można też zbadać w laboratoriach, które testują komponenty od brokerów.

Prezes Printora podkreślił, że dostrojenie procesu produkcji PCBA wymaga czasu i dopiero po wyprodukowaniu kilku tysięcy sztuk można powiedzieć, że jest prawidłowy, a maszyny wyregulowane.

– Uruchamiamy po kilka nowych produktów w tygodniu. Pierwsza partia produkcyjna to w pewnym sensie eksperyment. Przy tym presja czasowa jest duża, bo klienci oczekują szybkich dostaw. Czasami się zdarza, że trzeba zrobić jakieś poprawki. Dlatego bardzo ważna jest wykwalifikowana kadra. To kompetencje ludzi pozwalają nam produkować elektronikę zgodną z wymaganą klasą IPC, w krótkim czasie i na wysokim poziomie jakości.

Lakierowanie płytek PCBA w firmie Printor. Fot. Agnieszka Kubasik

Po rozmowie Krzysztof Torczyński zaprosił mnie do hali produkcyjnej, gdzie zaprezentował poszczególne etapy wytwarzania płytek PCBA.

Osoba kontaktowa w firmie Printor: Agnieszka Jobda (agnieszka.jobda@printor.pl)

Planowanie w EMS – jak wpływa na satysfakcję klienta i sukces firmy?

Planowanie w EMS – jak wpływa na satysfakcję klienta i sukces firmy?  Specjalistyczne usługi dla EMS – przegląd oferty warszawskiej firmy Semicon

Specjalistyczne usługi dla EMS – przegląd oferty warszawskiej firmy Semicon  Produkcja elektroniki w zewnętrznej firmie EMS to dodatkowe możliwości zwiększenia wydajności produkcji i redukcji kosztów

Produkcja elektroniki w zewnętrznej firmie EMS to dodatkowe możliwości zwiększenia wydajności produkcji i redukcji kosztów