Dla przemysłu: systemy o podwyższonej niezawodności

Wprowadzenie

Każdy, kto kiedykolwiek miał styczność z branżą przemysłową czy biznesem, wielokrotnie spotkał się ze stwierdzeniem: maksymalizacja stopy zwrotu pozwala utrzymać biznes w dobrej kondycji i umożliwia rozwój. To prosty cel, lecz niełatwo go osiągnąć. Aby zmaksymalizować stopę zwrotu, urządzenia przemysłowe powinny pracować całą dobę, przez cały rok. Czas pracy jest głównym celem i przedmiotem zainteresowania. Większość serwerów chmurowych i militarnych systemów bezpieczeństwa spełnia wymagania „pięciu 9” lub „sześciu 9”, przy czym „pięć 9” oznacza 99,999% czasu pracy, a więc tylko pięciominutową przerwę w ciągu całego roku. Teraz takie wymagania są stawiane również fabrykom, zakładom komercyjnym, elektrowniom oraz we wszystkich inwestycjach państwowych, gdzie pożądana jest maksymalna przepustowość i dostępność systemu dla obywateli.

Przerwa w działaniu powoduje zmniejszenie produktywności i przychodów

Każdy z nas zna dobrze powiedzenie „czas to pieniądz”. W zakładach przemysłowych jego słuszność widać jak na dłoni. Niespodziewane przestoje w produkcji mogą być bardzo kosztowne, a zmniejszenie produkcji bezpośrednio przekłada się na zmniejszenie przychodów. Co więcej, nagłe zamknięcie fabryki może spowodować zniszczenie właśnie tworzonych produktów. Po ponownym uruchomieniu linii produkcyjnej może okazać się, że nie jest w stanie ona natychmiast wytwarzać produktów zgodnych ze specyfikacją [1]. Niektóre zakłady potrzebują wielu dni na rozruch i stabilizację, zanim będą w stanie wytwarzać docelowe produkty. Poważne awarie mogą wiązać się z zanieczyszczeniem środowiska, dodatkowymi uszkodzeniami, naruszeniem przepisów, wypadkami, a nawet utratą życia.

Na liniach montażowych odbywa się składanie urządzeń z pojedynczych elementów, na przykład telefonów komórkowych lub samochodów. Niektóre z tych linii pracują z dużą szybkością, więc zachowanie ciągłości pracy jest kluczowe.

Awaria w zakładach publicznych może spowodować inne, lecz równie groźne konsekwencje. Zamknięcie lotniska z powodu awarii oświetlenia spowodowałoby ogromne utrudnienia dla tysięcy ludzi.

Konserwacja sprzętu – 100 procent wykorzystanego czasu pracy

Nie jest zaskoczeniem, że operatorzy i nadzorcy zakładów przemysłowych oczekują stuprocentowego wykorzystania czasu pracy. Aby zwiększyć czas pracy i zmaksymalizować wydajność produkcji, należy wybrać najbardziej niezawodny sprzęt i zapewnić odpowiedni program konserwacji, aby sprzęt ten pracował ciągle z maksymalną wydajnością.

W przemyśle spotyka się różne podejścia do konserwacji sprzętu.

Konserwacja reaktywna lub „działa, aż się zepsuje” cechuje się minimalnym kosztem początkowym, to znaczy nie ma żadnych kosztów utrzymania sprzętu. Sprzęt pracuje tak długo, aż się zepsuje. Choć może to wydawać się niewłaściwe, istnieją zastosowania, w których konserwacja jest niemożliwa lub zbyt kosztowna, a jednocześnie skutki awarii są przewidywalne i oczekiwane. Systemy, które nie są krytyczne, systemy nadmiarowe lub systemy, których awaria jest mało prawdopodobna, należą do tej kategorii.

Konserwacja zapobiegająca jest standardową metodą stosowaną w wielu przypadkach, jednak dowiedziono, że jest to jedna z najbardziej kosztownych metod. Tym niemniej także znajduje swoje zastosowanie. Jest użyteczna tam, gdzie sprzęt zużywa się stopniowo lub w przewidywalny sposób. Zużycie materiału i zmiany jego właściwości bywają bezpośrednio związane z czasem pracy lub z czasem serwisowania. W tych przypadkach, konserwacja zapobiegająca jest pewnym rozwiązaniem [2].

Konserwacja przewidująca (predictive, PdM) lub konserwacja zależna od warunków (condition-based, CbM) jest efektywna, gdy awarie występują losowo. Oba te podejścia polegają na śledzeniu zmian w warunkach pracy urządzenia. W większości wypadków takie podejście jest bardziej skuteczne, niż konserwacja zapobiegająca, gdyż wydłuża czas pracy, a koszty stałe są mniejsze. Niestety koszty wdrożenia będą wyższe, gdyż należy przydzielić dodatkowe zasoby, zarówno sprzętowe jak i ludzkie, aby zebrać dane o stanie urządzenia i zamienić je na użyteczną informację.

Ciągłe monitorowanie warunków (continuous condition monitoring, CCM) polega na użyciu czujników i systemów akwizycji danych, aby zapewnić maksymalną ochronę i utrzymanie pracy. Dodatkowy koszt sprzętu oraz związane z nim szkolenia lub koszt implementacji programu sprawiają, że koszt początkowy jest relatywnie wysoki. Zysk polega na zapobieżeniu nieoczekiwanym awariom sprzętu. CCM jest zazwyczaj najlepszym rozwiązaniem tam, gdzie awarie występują losowo i możliwe jest zainstalowanie czujników, które ostrzegą przed nadchodzącą koniecznością wyłączenia systemu.

Aktywna konserwacja (proactive) to koncepcja planowania konserwacji z wyprzedzeniem. Kluczową zasadą jest wykorzystanie wiedzy o dotychczasowej konserwacji. Poprzez analizę pierwotnych przyczyn awarii, dokonuje się zmian mających na celu zmniejszenia potrzeby konserwacji w przyszłości. Celem tego podejścia jest ulepszenie sprzętu lub poprawa jego warunków pracy tak, aby zapobiegać możliwym awariom.

Auto-konserwacja (self-maintenance) to podejście najbardziej wybiegające w przyszłość. Urządzenie lub system samo się monitoruje, diagnozuje i kalibruje, aby kontynuować pracę do momentu, gdy jego wyłączenie będzie można przeprowadzić w dogodny sposób. Ta metoda wymaga zastosowania zaawansowanej inteligencji, monitorowania stanu wielu funkcji i realizacji sprzężenia zwrotnego – automatycznego zastosowania korekty o odpowiedniej wielkości. Ponadto urządzenie musi wykryć, kiedy zakres automatycznej regulacji osiąga swój limit i zgłosić potrzebę serwisowania, zachowując odpowiedni czas na reakcję. Zastosowania auto-konserwacji prowadzi do wydłużenia czasu pracy. Tego typu systemy są już stosowane w niektórych urządzeniach. Na przykład samochody wysokiej klasy są w stanie sprawdzić stan zużycia oleju – za pomocą odpowiedniego czujnika, a nie tylko opierając się na czasie pracy silnika. Z biegiem czasu koszty tego typu rozwiązań staną się uzasadnione w większej ilości urządzeń przemysłowych.

Konserwacja oparta na niezawodności (RCM) czerpie ze wszystkich powyższych koncepcji ze świadomością, że dla różnych rodzajów urządzeń o różnych stawianych im wymaganiach, odpowiednie będą różne typy konserwacji. Celem jest optymalne połączenie wymienionych metodologii, aby zmaksymalizować wydajność całego systemu.

Ważność niezawodności, trwałości i bezpieczeństwa

Czas działania urządzeń przemysłowych nie zależy tylko i wyłącznie od odpowiedniej konserwacji. W niektórych przypadkach koszty nie są kluczowym czynnikiem, który decyduje o zastosowanej konserwacji. W długotrwałych procesach, takich jak ważenie piwa lub farmacja, konserwację można przeprowadzić między kolejnymi procesami. Jednocześnie przerwanie procesu w jego trakcie może być bardzo kosztowne, lub, co gorsza, niebezpieczne. Z tego powodu utrzymanie czasu pracy wiąże się z zastosowaniem przyrządów monitorujących oraz systemów odpornych na awarie.

W zakładach produkcyjnych urządzenia są narażone na oddziaływanie czynników zewnętrznych: przepięcia, uszkodzenia kabli, błędne podłączenie podczas rekonfiguracji lub napraw, skrajne temperatury, interferencje, korozję, wybuchowe opary, silne drgania, wilgoć i pył. Takie warunki mogą pogorszyć dokładność czujników i kondycjonowanie sygnału, co prowadzi do błędnych odczytów lub zgłoszeń o błędach. W najlepszym wypadku może to prowadzić do uzyskania niepoprawnych wyników, a w najgorszym – do katastrofalnych awarii. Tego rodzaju problemy wychodzą poza normalną konserwację sprzętu.

W zastosowaniach przemysłowych, gdzie systemy nadmiarowe nie znajdują zastosowania, zachodzi potrzeba zaprojektowania systemu o wysokiej niezawodności. Podczas projektowania wyposażenia i systemu można użyć metodologii FMEA (failure mode effects analysis – analiza skutków wystąpienia awarii), FMECA (failure mode effects and criticality analysis – analiza skutków wystąpienia i krytyczności) lub FMEDA (failure mode effects and detection analysis – analiza skutków i detekcji awarii), które zapewniają przewidzenie wszystkich możliwych zachowań po wystąpieniu awarii. Spełnienie wymagań FMEA gwarantuje, że system potrafi wykryć, zareagować i zmniejszyć zagrożenie każdej możliwej awarii [3]. Standardy przemysłowe takie, jak IEC 61508, są stosowane w przyrządach zapewniających bezpieczeństwo, na przykład programowalne sterowniki logiczne (PLC) używane do monitorowania i wyłączania niebezpiecznych procesów w wypadku wykrycia awarii. Spełnienie standardów z reguły wymaga użycia dodatkowych układów elektronicznych, monitorujących ścieżkę oryginalnego sygnału bądź system zasilania. Oczywiście poprawia to niezawodność, trwałość oraz bezpieczeństwo, ale dodatkowe układy utrudniają pożądaną miniaturyzację, obniżenie poboru mocy, a także uproszczenie projektu.

Układy monitorujące swój stan wydłużają czas pracy

Dzięki wykorzystaniu możliwości monitorowania własnego stanu, nowe układy są w stanie ostrzec przed wystąpieniem anomalii w systemie. Reakcja na te zgłoszenia nadal pozostaje w gestii programisty lub operatora systemu, ale w każdym przypadku zostaną zapisane informacje o zdarzeniu. Nowe układy zarządzania energią potrafią ponadto zmniejszyć zużycie energii, jeśli tylko jest to możliwe. Projekty referencyjne korzystające z takich rozwiązań o wysokiej skali integracji pozwalają skrócić czas wprowadzenia produktu na rynek. Przyjrzyjmy się kilku przykładom.

Przykład: niskomocowy, przemysłowy serializer z wejściem cyfrowym

Często spotykanym obecnie problemem w modułach z wejściem cyfrowym jest rozproszenie znacznej ilości energii, aby móc pracować z sygnałami na poziomie 24 V. Próba zmniejszenia tych modułów sprawia, że moc rozpraszana w obudowie prowadzi do wzrostu temperatury wewnątrz urządzenia, a tym samym ogranicza maksymalną temperaturę pracy. To z kolei wymusza użycie rozwiązania niskomocowego.

MAX31911 to przemysłowy konwerter/serializer ośmiu wejść cyfrowych, redukujący ilość mocy rozpraszanej na wejściu do 60% w porównaniu do typowych dyskretnych rozwiązań z dzielnikami rezystancyjnymi. Konwerter jest zgodny ze standardem PLC IEC61131-2 wyjść cyfrowych typu 1,2 i 3. Układ serializuje sygnał z ośmiu wejść i konwertuje je na poziomy zgodne ze standardem CMOS 5V. Regulowany filtr dolnoprzepustowy umożliwia usunięcie wahań sygnału. Szeregowe wyjście SPI pozwala zmniejszyć liczbę sprzęgaczy optycznych, a tym samym rozmiar, zużycie mocy i całkowity koszt. Aby zapewnić poprawny transfer przez interfejs SPI, do każdych 8 bitów danych dodawana jest suma kontrolna CRC. Podobny układ, MAX31910, pracuje z jeszcze mniejszą mocą na wejściu dzięki użyciu zaawansowanych rozwiązań. Ten układ powoduje dalsze zmniejszenie mocy o 40% w stosunku do niskomocowego MAX31911.

W systemach z liczbą wejść większą niż 8 można zastosować wiele układów MAX31910 oraz MAX31911 łączonych w szereg, jak pokazano na schemacie rys.1. Rozwiązanie to nie wymaga użycia dodatkowej izolacji and linii wyboru chip select SPI.

Rys.1. Dzięki łączeniu układów w szereg, nie ma potrzeby duplikowania dodatkowych układów zapewniających kompatybilność elektromagnetyczną

Użycie systemu z równoległym wejściem i szeregowym wyjściem rodzi pytanie o maksymalną częstotliwość próbkowania. Najszybszym rozwiązaniem jest wyłączenie usuwania drgań (debounce). Wówczas nie zachodzi filtracja, a wyjścia ośmiu wewnętrznych komparatorów są zatrzaskiwane w serializerze na opadającym zboczu sygnału chip select (CS). Każdy następujący cykl zegara spowoduje pojawienie się na wyjściu jednego bitu. W tym przypadku szybkość pracy jest ograniczona przez przepustowość wejścia równą 1 MHz, więc taktowanie serializera zegarem 8 MHz pozwoli uzyskać przepustowość 1 Mbps na kanał (w trybie ośmiobitowym). Jeśli cztery układy zostaną połączone w szereg i utworzą 32 wejścia, maksymalna częstotliwość zegara serializera będzie ograniczać przepustowość. Jest tak, ponieważ odbiór 32 bitów z serializera przy maksymalnej częstotliwość pracy SPI 25 MHz daje przepustowość kanału 25 MHz/32 = 0,8 Mbit, zamiast 1 megabita, jak w poprzednim przypadku. Jeśli włączona jest filtracja, przepustowość będzie dodatkowo ograniczona przez ustawiony czas usuwania drgań.

Układ MAX 31911 został przystosowany do warunków przemysłowych dzięki ochronie przed przepięciami +/– 15 kV (HBM?) na wszystkich wejściach zewnętrznych i może pracować z temperaturą złącza do 150°C. Całość mieści się w obudowie TSSOP-EP z 28 wyprowadzeniami o wymiarach 6,5 x 9,8 x 1,1 mm.

Przykład: bezpieczny koprocesor i układ uwierzytelnienia

Istniejący trend łączenia urządzeń przemysłowych za pośrednictwem Internetu dostarcza wielu korzyści, ale również rodzi niebezpieczeństwo. Ataki sieciowe stanowią prawdziwe zagrożenie dla utrzymania czasu pracy i osiąganych przychodów.

Nowe rozwiązania z dziedziny bezpieczeństwa występują zarówno na poziomie układu scalonego, szyfrowania zgodnego ze standardem, uwierzytelniania i bezpiecznego przechowywania klucza. Ważne jest, aby system nie wymagał od człowieka przestrzegania złożonych zasad i procedur, aby zachować bezpieczeństwo. Rozwiązania opracowane przez firmę Maxim Integrated chronią przed nieautoryzowaną komunikacją i szyfrują kanały narażone na oddziaływanie z zewnątrz układu. Aktywnie reagują na wiele różnych rodzajów ataków fizycznych i elektrycznych. Ryzyko zainfekowania złośliwym oprogramowaniem, ryzyko kradzieży kluczy szyfrujących i ryzyko skopiowania autoryzowanego sprzętu zostały znacznie zmniejszone. Te sprawdzone rozwiązania są używane od lat w bankomatach i terminalach punktów sprzedaży, skutecznie chroniąc transakcje finansowe i dane osobowe. Dzięki takim układom włamanie się do systemu okazuje się praktycznie niemożliwe.

Przyjrzyjmy się nowemu rozwiązaniu uwierzytelniającemu SHA-256, złożonemu z dwóch układów scalonych: bezpieczny koprocesor DS2465 przeznaczony dla urządzenia nadrzędnego i jednowejściowy układ autoryzacji DS28E15 dla urządzenia podrzędnego. Komunikują się one za pośrednictwem łącza 1-Wire, realizując proces zapytania i uwierzytelnienia. Algorytm odrzuca jakikolwiek podłączony moduł, który nie oblicza poprawnego wyniku. Jedynym sposobem obliczenia tego wyniku jest znajomość tajnego wewnętrznego klucza. Zarówno urządzenia nadrzędne, jak i podrzędne używają klucza do obliczenia funkcji skrótu z wykorzystaniem liczby losowej. Jeśli wynik zapytania i odpowiedni nie jest taki sam, autoryzacja kończy się niepowodzeniem, a podłączone urządzenie nie jest dopuszczone do komunikacji.

Układ DS2465 zawiera zbudowany, jednoprzewodowy układ nadrzędny, odpowiedzialny za zdarzenia czasowe interfejsu 1-Wire. Dysponuje również pamięcią EEPROM i sprawdzonym w branży algorytmem haszującym SHA-256, dzięki czemu procesor systemu hosta nie jest obciążony tymi zadaniami. Zwykły interfejs I2C łączy układ z hostem. Jednoprzewodowe wejście-wyjście jest zabezpieczone przed przepięciami do 8 kV (HBM), a układ może pracować w zakresie temperatur od -40oC do 85oC. Urządzenie mieści się w małej obudowie TSOC, o wymiarach 4,0 x 4,45 x 1,5 mm, z sześcioma wyprowadzeniami.

Układ DS28E15 bezpiecznie realizuje zapytanie i odpowiedź w oparciu o algorytm FIPS180-3 (SHA-256). W pamięci EEPROM mieści się 512 bitów użytkownika, a dodatkowa bezpieczna pamięć zawiera tajny klucz. Każdy układ ma unikalny 64-bitowy identyfikator pamięci, zaprogramowany fabrycznie w czipie. Żadne dwa układy nie będą nigdy takie same. Bezpieczny, tani serwis fabryczny pozwala zaprogramować dane układu, wliczając w to dane tajne. Istnieje szereg metod pozwalających utrzymać tajne dane pod ścisłą kontrolą, także w środowisku fabrycznym. Rys. 2. pokazuje, jak w prosty sposób zostało to zrealizowane.

Rys.2. Typowa implementacja z użyciem koprocesora DS2465 SHA-256 i trzech zabezpieczonych układów podrzędnych DS28E15 połączonych jednym przewodem

Na schemacie 2 widać, że każdy moduł podrzędny wymaga tylko jednego wbudowanego układu DS28E15. Po podłączeniu do modułu nadrzędnego rozpoczyna się proces zapytania i odpowiedzi. Tylko w przypadku obliczenia prawidłowego wyniku przez moduł podrzędny będzie on mógł komunikować się z modułem nadrzędnym.

Podsumowanie

Maksymalizacja czasu pracy jest zasadniczym celem w automatyce budynkowej, kontroli procesów czy kontroli napędu, gdyż przekłada się na zwiększenie przychodów. W artykule został wymieniony szereg metodologii konserwacji mogących w tym pomóc. Tym niemniej sama konserwacja sprzętu nie pozwoli operatorom systemu osiągnąć maksymalnego czasu pracy ani zapewnić optymalnego poziomu bezpieczeństwa podczas pracy.

W tych zagadnieniach istotną rolę odgrywają projektanci sprzętu. Naszym celem podczas projektowania rozwiązań do zastosowań przemysłowych jest utrzymanie gotowości do pracy oraz bezpieczeństwa. Układy o wysokiej skali integracji zaprezentowane powyżej pozwalają zdecydowanie obniżyć koszty, rozmiar, zużycie energii, a także złożoność całego systemu. Efektem końcowym stosowania takich układów jest wydłużenie czasu pracy, co przekłada się na zwiększenie zysków.

1-Wire jest zarejestrowanym znakiem handlowym firmy Maxim Integrated Products.

[1] Ankieta z roku 1992, w której wzięło udział 450 firm z listy największych 1000 firm magazynu Fortune, przeprowadzona przez Strategic Research Division of Find/SVP dowodzi, że przerwy w pracy w USA przynoszą straty 4 miliardów dolarów rocznie. Odpowiadający temu czas pracy jest ogromny. Więcej informacji można znaleźć na stronie.

[2] W dokumencie „Operations and Maintenance Best Practices” wydanym przez departament energetyki USA stwierdzono, że oszczędności wynikające z zamiany konserwacji reaktywnej na zapobiegającą sięgały od 12 do 18 procent.

[3] Dodatkowe informacje znajdują się na stronie.

Czy potężny rozbłysk słoneczny zagraża Ziemi? [opinia eksperta IŁ]

Czy potężny rozbłysk słoneczny zagraża Ziemi? [opinia eksperta IŁ]  Świetlana przyszłość przemysłu elektronicznego według Dave Doherty, prezesa zarządu DigiKey

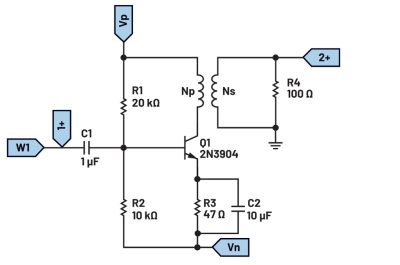

Świetlana przyszłość przemysłu elektronicznego według Dave Doherty, prezesa zarządu DigiKey  Zastosowanie zestawu ADALM2000 do pomiarów wzmacniacza sprzężonego transformatorowo

Zastosowanie zestawu ADALM2000 do pomiarów wzmacniacza sprzężonego transformatorowo