Moduły SOM firmy SoMLabs w aplikacjach „silnikowych” – optymalizacja time-to-market

Do powszechnej obecności systemów mikrokontrolerowych w codziennym otoczeniu niepostrzeżenie przyzwyczailiśmy się na przestrzeni ostatnich kilkunastu lat. Nie ma praktycznie urządzenia elektrycznego pozbawionego wbudowanej cyfrowej „inteligencji”, dotyczy to także systemów napędowych i silników elektrycznych, coraz powszechniej zasilanych przez wyspecjalizowane, mocno zelektronizowane falowniki lub regulatory.

W artykule przedstawiamy opracowane i produkowane w Polsce systemy mikroprocesorowe na modułach SOM, których cechy i wyposażenie pozwalają na software’ową implementację najbardziej zaawansowanych algorytmów sterowania pracą silników i napędów.

Kontakt: tel. 585540800…04, fax: 585540806, e-mail: elhurt@elhurt.com.pl, www.elhurt.com.pl.

Problemy sterowania pracą silników elektrycznych szybko się potęgują wraz z ich rosnąca mocą. Pierwszym historycznie problemem, którego rozwiązanie zelektronizowano, było zapewnienie miękkiego startu silników, co zapobiegało przeciążaniu linii zasilających, minimalizowało udary mechaniczne i jednocześnie upraszczało budowę mechaniczną silników.

Kolejnymi problemami, którego rozwiązanie zoptymalizowały rosnące możliwości podzespołów elektronicznych, były: bezstykowa regulacja prędkości obrotowej, momentu obrotowego i kierunku obracania się wałów silników. Ze względu na walory praktyczne dużą popularność zdobyły także elektroniczne hamulce wirników silników, które w wielu przypadkach pozwalają odzyskiwać energię hamowania i zwracać ją do źródła zasilania.

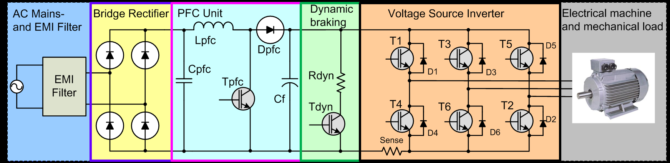

Schemat blokowy kompleksowego sterownika z elektronicznym inwerterem i wbudowanym regulatorem PFC pokazano na rysunku 1.

Rys. 1. Schemat blokowy kompleksowego sterownika silnika AC z elektronicznym inwerterem, elektronicznym hamulcem i wbudowanym regulatorem PFC

Konstruktorzy modułów sterujących do silników elektrycznych musieli początkowo pokonywać problemy wynikające z niedoskonałości elementów używanych w stopniach mocy, a także kłopoty związane z ograniczoną wydajnością systemów obliczeniowych, które realizowały algorytmy sterujące. Rozwój technologii półprzewodnikowych zaowocował wprowadzeniem na rynek nowoczesnych tranzystorów mocy (szczególnie unipolarnych i IGBT), a także procesorów DSP oraz DSC (m.in. 56800, Piccolo, XC866), które konstrukcyjnie optymalizowano pod kątem pracy w różnego rodzaju falownikach i inwerterach. Szybko rosnąca popularność rdzeni Cortex-M oferowanych przez firmę ARM i ich real-time’owa charakterystyka użytkowa spowodowały, że na rynku pojawiły się mikrokontrolery oraz układy SoC zoptymalizowane konstrukcyjnie dla aplikacji „silnikowych” (m.in. STM32, STSPIN32F0, SmartFusion 2 SoC, LPC1500).

Lepsze parametry, wyższe wymagania

W aplikacjach niskomocowych szerokie zastosowanie znalazły silniki bezszczotkowe (BLDC – BrushLess Direct-Current), w których zamiast komutatora ze szczotkami zastosowano komutator elektroniczny zasilany prądem stałym. Sterownik realizujący funkcję komutatora kolejno włącza i wyłącza zasilanie cewek, których pole magnetyczne powoduje obrót wirnika.

Główną zaletą silników bezszczotkowych jest wysoka trwałość i niezawodność wynikająca z wyeliminowania z konstrukcji ścierających się szczotek. Dzięki temu jedynym zużywającym się elementem silnika są jego łożyska. Eliminacja szczotek zapewnia cichą pracę silnika oraz wysoką sprawność energetyczną. Ponadto konstrukcja mechaniczna silników BLDC umożliwia zastosowanie hermetyzowanych obudów, gdyż ciepło z cewek może być odprowadzane bezpośrednio poprzez obudowę, co eliminuje konieczność zapewnienia wewnętrznej cyrkulacji powietrza. Poważnym atutem silników BLDC jest ponadto możliwość kontroli prędkości obrotowej prawie niezależnie od momentu silnika.

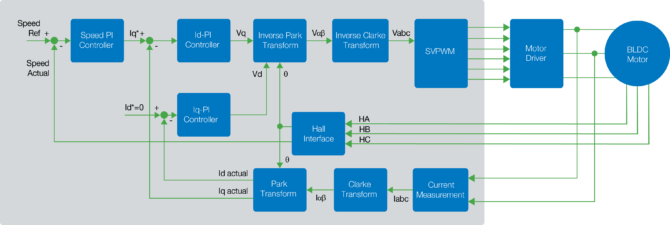

Rys. 2. Schematy blokowy typowego sterownika silnika BLDC

Te wszystkie zalety są okupione skomplikowaniem układu sterującego, którego schemat blokowy pokazano na rysunku 2. Jednostka obliczeniowa sterownika musi w prezentowanym układzie wykonywać w czasie rzeczywistym wymagające obliczenia:

- przekształcenie Clarka (także odwrotne), której zadaniem jest obliczenie wypadkowego wektora prądu, składającego się z trzech wektorów wygenerowanych na uzwojeniach silnika rozmieszczonych względem siebie o 120 stopni,

- przekształcenie Parka (także odwrotne), które służy do przeniesienia do przestrzeni zespolonej kąta i długości wirującego, chwilowego wektora wypadkowego prądu wirnika silnika.

Na bazie wyników obliczeń są generowane wartości dla 3-fazowego generatora przebiegów PWM, które spełniają rolę przetworników C/A sterujących stopniami mocy, które zasilają cewki fazowe sterowanego silnika.

Ponieważ złożoność obliczeniowa pętli sterowania jest duża, do jej real-time’owej implementacji konieczne jest użycie arytmetyki zmiennoprzecinkowej, najlepiej wspomaganej koprocesorem FPU (Floating Point Unit). Takie możliwości oferuje wiele współczesnych mikrokontrolerów i mikroprocesorów, nieco rzadziej są spotykane 3-fazowe generatory PWM z dodatkowymi sprzętowymi funkcjami ułatwiającymi sterowanie stopni końcowych (jak dead-time, regulacja czasów narastania/opadania sygnałów PWM, rozpraszanie widma sygnałów sterujących, czy sprzętowa obsługa hamulca).

Silnik w sieci

Apetyt rośnie w miarę jedzenia, więc dość szybko czołowi producenci napędów, regulatorów i sterowników silników elektrycznych podjęli próby implementacji bardziej zaawansowanych funkcji użytkowych, jak na przykład: zdalną lub automatyczną regulację momentu obrotowego w zależności od obciążenia, stabilizację prędkości obrotowej, kontekstową regulację prędkości/momentu (co pozwalało na sterowaną zmianę prędkości przesuwania się taśmociągu lub linii produkcyjnej), monitorowanie obciążenia silnika i jego ochronę przed przeciążeniem.

Rosnące wymagania stawiane systemom sterującym pracą silników elektrycznych „wplątały” je w różnego rodzaju aplikacje sieciowe. Dotyczy to zarówno silników o niewielkich mocach, jak np. używane w pojazdach silniki wycieraczek lub przesuwające dach/szyby (komunikujące się za pomocą CAN), jak i silników o dużych mocach, jakie są używane między innymi w aplikacjach przemysłowych (Ethernet, Profinet itp.).

Jednoczesna obsługa części komunikacyjnej i HMI oraz części regulacyjnej/sterującej jest trudna, ze względu na konieczność gwarantowanej obsługi sterowania praca silnika w reżimie czasu rzeczywistego. Z tego powodu w sterownikach silników wyposażonych w interfejsy komunikacyjne zazwyczaj są stosowane dwie rozdzielone domeny CPU:

- czasu rzeczywistego, która odpowiada za obsługę silnika,

- komunikacyjna, która odpowiada za obsługę interfejsu HMI (wyświetlacz LCD + touch-panel, interfejs Ethernet, WiFi lub CAN).

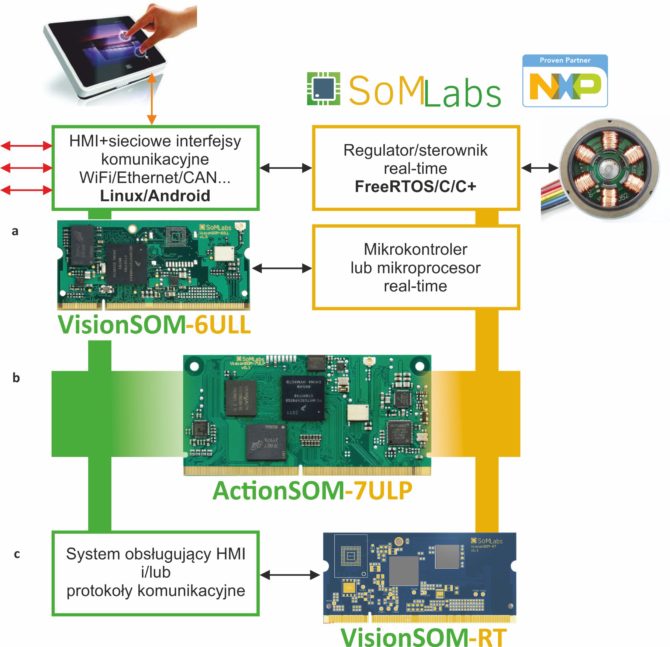

Schematy blokowe takich rozwiązań przedstawiono na rysunku 3.

Rys. 3. Schematy blokowe typowych systemów sterowania silnikami elektrycznymi z interfejsem HMI i/lub sieciowymi interfejsami komunikacyjnymi: a) wersja bazująca na VisionSOM-6ULL w roli interfejsu komunikacyjnego, b) wersja na ActionSOM-7ULP z heterogenicznym SoC, c) z VisionSOM-RT spełniającym rolę sterownika silnika elektrycznego

Sprzęt od strony praktycznej

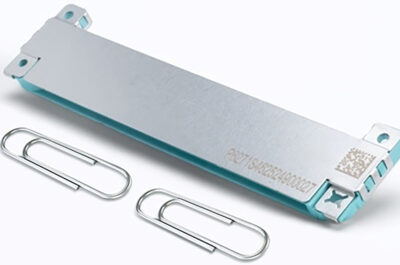

W ofercie handlowej firmy Elhurt dostępne są trzy wersje modułów mikroprocesorowych, opracowanych i produkowanych w Polsce przez firmę SoMLabs, które mogą być stosowane w szeroko rozumianych aplikacjach „napędowych”:

- moduły VisionSOM-6ULL (Cortex-A7), których cechy, wyposażenie i parametry pozwalają realizować na nich dowolny interfejs komunikacyjny, współpracujący z dowolnym mikrokontrolerem czasu rzeczywistego (rysunek 3a),

- moduły VisionSOM-RT (Cortex-M7), których cechy, wyposażenie i parametry pozwalają realizować sterownik/regulator czasu rzeczywistego, współpracujący z zewnętrznym interfejsem komunikacyjnym (rysunek 3c),

- moduły ActionSOM-7ULP, które dzięki zastosowaniu heterogenicznego układu SoC (Cortex-A7 + Cortex-M4) mogą realizować wszystkie funkcje sterownika/regulatora silnika: rdzeń Cortex-A7 z Linuksem lub Androidem rolę interfejsu komunikacyjnego, szybki rdzeń Cortex-M4 zintegrowany z FPU rolę real-time’owego kontrolera silnika (rysunek 3b).

Zestawienie najważniejszych cech i wyposażenia modułów SOM przedstawiono w tabeli 1. Gama dostępnych rozwiązań pozwala na wykorzystanie nowoczesnych SOM w każdej części funkcjonalnej projektu „silnikowego”, niezależnie od specyfiki projekty i przyzwyczajeń konstruktora.

Tab. 1. Zestawienie podstawowych cech i możliwości modułów SOM firmy SoMLabs

| Cecha | VisionSOM-RT | VisionSOM-6ULL | ActionSOM-7ULP |

| CPU | Cortex-M7 @600 MHz | Cortex-A7 @900MHz | Cortex-A7 @800MHz

Cortex-M4F @200MHz |

| Mikroprocesor | i.MX-RT | i.MX6ULL | i.MX7ULP |

| Komunikacja | Ethernet | Ethernet

WiFi BLE |

Ethernet

WiFi BLE |

| RAM | Do 32 MB | Do 512MB | Do 1GB |

| Flash | eMMC/QSPI | eMMC/NAND/SD | eMMC/NAND/SD |

| Grafika | PXP | PXP | GPU 2D/3D |

| Inne | Kodek audio

Zintegrowany Eth-PHY |

||

| OS | FreeRTOS | Linux | Linux

Android FreeRTOS |

Atutem rozwiązań bazujących na modułach SOM jest między innymi uproszczenie projektowania części sprzętowej, są one bowiem montowane na wielowarstwowych płytkach drukowanych. Ze względu na wysokie częstotliwości sygnałów występujących w systemie projekt PCB dla mikroprocesorowego SOM musi uwzględniać dużą liczbę wymogów charakterystycznych dla projektów radiowych. Stoją one zazwyczaj w sprzeczności z wymogami projektowymi interfejsu dużej mocy, co komplikuje i wydłuża czas realizacji projektu. Optymalizując swoje rozwiązanie, warto więc wziąć pod uwagę nowoczesne moduły SOM firmy SoMLabs.

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki  Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge

Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge  Znajomość sprzętu i oprogramowania zapewnia wysoką wydajność wbudowanej sztucznej inteligencji

Znajomość sprzętu i oprogramowania zapewnia wysoką wydajność wbudowanej sztucznej inteligencji