Materiały termoprzewodzące niezbędne w najnowszych optycznych układach nadawczo-odbiorczych

Po wprowadzeniu optycznych urządzeń nadawczo-odbiorczych QSFP-DD (ang. Quad Small Form Pluggable – Double Density) do systemów bezprzewodowych o wysokiej przepustowości, przemysł stanął przed nowym wyzwaniem. Z powodu podwojenia liczby szybkich interfejsów elektrycznych obsługiwanych przez moduł (w porównaniu ze standardowym modułem QSFP28) konieczne jest jeszcze wydajniejsze i skuteczniejsze rozpraszanie ciepła. Każde zaniechanie w tym zakresie może zagrozić wydajności i niezawodności szybkich urządzeń optycznych.

Nie ma wątpliwości, że współczesne architektury sieci centrów danych wolne od ograniczeń przepustowości pojawiły się dzięki optycznym technologiom nadawczo-odbiorczym QSFP. QSFP-DD to niedawno opracowany standard optyczny i system modułów i złączy, który zawiera dodatkowy rząd styków. Zapewnia w ten sposób ośmioliniowy interfejs elektryczny. W rezultacie transceiver może obsługiwać modulację NRZ z prędkością 25 Gb/s lub modulację PAM-4 z prędkością 50 Gb/s na 16 parach dwuosiowych przewodów lub światłowodów. Umożliwia to osiągnięcie łącznej przepustowości Ethernetu 200 Gb/s lub 400 Gb/s.

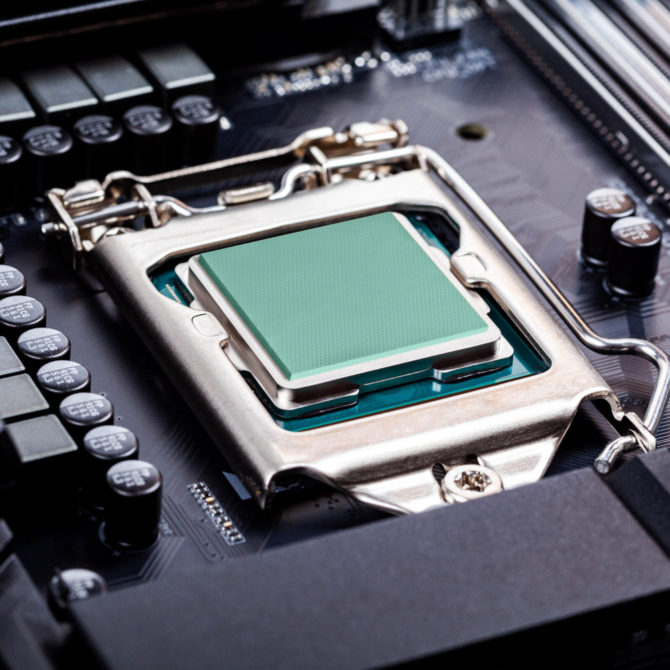

Większa gęstość połączeń to więcej ciepła

Przy wszystkich swoich zaletach związanych z wydajnością, układy mogą okazać się trudne do chłodzenia. Standard pomiędzy obudową modułu a slotem oraz między slotem a płytką drukowaną powszechnie używa szczelin powietrznych o szerokości od 0,2 do 0,3 mm Te szczeliny istnieją ze względu na tolerancje mechaniczne i powodują problemy z przewodzeniem ciepła.

Moduły QSFP-DD to obecnie najmniejsze transceivery o przepustowości 400 Gb/s, oferujące najwyższą przepustowość przy jednoczesnym zapewnieniu kompatybilności wstecznej z modułami i kablami QSFP o niższej prędkości. Tak wysoka wydajność wynika z zastosowania wysoce zintegrowanych i zaawansowanych układów DSP PAM-4, zewnętrznie modulowanych diod laserowych (EML) i diod laserowych GaAs. Jednak tak imponująca wydajność oznacza również poważne wyzwania termiczne. Moduły optyczne nagrzewają się z powodu użycia laserów do przesyłania danych. Co więcej, obciążenia mocy do 25 W sprawiają, że projektanci muszą starannie rozważyć problematykę rozpraszania ciepła i zastosować odpowiednie materiały termoprzewodzące.

Materiały TIM (ang. thermal interface material)

Dostępne są różne materiały termoprzewodzące, w tym przewodzące podkładki wypełniające szczeliny, smary oraz żele. Materiały te poprawiają rozpraszanie ciepła, wypełniając małe szczeliny powietrzne i puste przestrzenie między szorstkimi lub nierównymi powierzchniami oraz poprzez kontakt z układami wytwarzającymi ciepło.

Impedancja termiczna jest ważną właściwością materiału termoprzewodzącego. Zgodnie z definicją, jest to miara oporu przepływu ciepła przez materiał z gorącej powierzchni do zimnej. Ponieważ materiał termoprzewodzący ma większą przewodność cieplną niż powietrze, zmniejsza się impedancja termiczna połączenia, a temperatura złącza elementu spada. Ponadto maksymalizacja powierzchni styku między chłodzeniem a modułem optycznym obniża opór cieplny i poprawia zdolność systemu do chłodzenia układu nadawczo-odbiorczego.

Żele, smary, podkładki

Żele termiczne o wysokiej przewodności cieplnej i dobrym natężeniu przepływu są bardzo dobre do zastosowań na szeroką skalę, takich jak moduły optyczne. Dzięki zrobotyzowanemu dozowaniu substancji możliwe jest zapewnienie niezawodności i spójności przy jednoczesnym skróceniu czasu i zmniejszeniu kosztów. Żele termiczne (dostępne w formach silikonowych i bezsilikonowych) to łatwo dopasowujące się, jednoskładnikowe związki, które nie wymagają utwardzania. Po zaaplikowaniu zachowują swój kształt i są idealne do zastosowań, w których wymagana jest długotrwała stabilność.

Wysokowydajne, jednoskładnikowe smary termiczne to kolejna dobra opcja do automatycznego dozowania, gdy wymagana jest cieńsza linia wiązania (przestrzeń do wypełnienia pomiędzy powierzchniami). Krótko mówiąc, smary termiczne zapewniają niską impedancję termiczną w cienkich szczelinach, co pozwala na stosowanie tradycyjnych radiatorów.

Kolejną alternatywą są wkładki wypełniające szczeliny termiczne, które mogą być dokładnie wycinane do wymaganego kształtu, w celu zapewnienia skutecznego rozpraszania ciepła z elementu. Miękka konstrukcja podkładek wypełniających szczeliny termiczne służy również do tłumienia udarów i wibracji. Warto zauważyć, że chociaż możliwy jest pewien stopień automatyzacji umieszczania podkładek, wymagany sprzęt i uchwyty są zazwyczaj bardziej wyspecjalizowane niż te dla żeli termicznych i smarów. Mogą więc pojawić się problemu przy próbie stosowania sprzętu w różnych aplikacjach.

Automatyzacja dozowania substancji

Z doświadczenia wynika, że około 5000 części rocznie to próg, po przekroczeniu którego bardziej opłacalne staje się stosowanie żeli termicznych i zautomatyzowanego systemu dozowania. Kryteria te prawie na pewno będą miały zastosowanie w większości aplikacji optycznych układów nadawczo-odbiorczych.

Renomowani dostawcy materiałów termoprzewodzących zapewniają wsparcie w postaci w pełni zautomatyzowanych usług produkcyjnych. Zautomatyzowane jednostki produkcyjne dozują materiały termiczne – często spełniając wszelkie wymagania dotyczące dozowania materiałów ekranujących zakłócenia elektromagnetyczne (EMI) – przy całkowicie zautomatyzowanej kontroli za pomocą wysokiej jakości kamery przemysłowej i załadunku części przez robota do odpowiedniego opakowania ochronnego.

Warto zauważyć, że ostatnie postępy w dziedzinie żeli termicznych sprawiają, że zapewniają one doskonałą wydajność, większą łatwość produkcji i montażu oraz niższe koszty w niektórych zastosowaniach na wysoką skalę zwłaszcza, że jednocześnie projekty elektroniczne stają się coraz mniejsze, gęstsze i bardziej złożone.

Materiały TIM do każdego zastosowania

Niezależnie od konstrukcji transceivera, czy to w postaci kart ułożonych w klatce, czy też na styk, konieczne jest zastosowanie efektywnego interfejsu termicznego między modułem złącza kabla optycznego, a elementem chłodzącym. Przy osiąganych obecnie prędkościach 400 Gb/s, a wkrótce może nawet 800 Gb/s, projektanci muszą wziąć pod uwagę potrzeby w zakresie rozpraszania ciepła nie tylko modułu, ale także połączenia interfejsu na płytce drukowanej oraz w szafie modułów. Szafy o rozmiarach od 40U do 46U wymagają ogromnego rozpraszania ciepła. Wysokie prędkości przesyłania danych, małe opóźnienia i stała dostępność wymagają dużej mocy obliczeniowej, co z kolei oznacza wyższą gęstość mocy w szafie.

Wydajność i żywotność laserów nadawczo-odbiorczych zależy głównie od temperatury roboczej ich otoczenia. Aby umożliwić utrzymanie tej temperatury w określonych granicach, należy starannie dobrać materiały termoizolacyjne. Projektanci mogą zmniejszyć straty wynikające z rozprzestrzeniania się ciepła, utrzymując źródło ciepła w pobliżu obszaru styku termicznego oraz zwiększając przewodność cieplną materiałów obudowy.

Ponieważ każda nowa generacja produktów elektronicznych wymaga większej mocy w mniejszej obudowie, zwiększają się wyzwania związane z zarządzaniem temperaturą. We wszystkich przypadkach najlepszym sposobem postępowania jest zasięgnięcie porady u sprawdzonego specjalisty w zakresie materiałów termoprzewodzących, który może zapewnić wsparcie w zakresie projektowania, wyboru produktów i najlepszych praktyk produkcyjnych.

Chomerics jest oddziałem Parker Hannifin Corporation i jest częścią grupy Engineered Materials Group. To światowy lider w rozwoju i zastosowaniu materiałów przewodzących elektryczność i ciepło w elektronice, transporcie i systemach alternatywnych źródeł energii. Aby uzyskać szczegółowe informacje, odwiedź stronę www.parker.com/chomerics

Czy potężny rozbłysk słoneczny zagraża Ziemi? [opinia eksperta IŁ]

Czy potężny rozbłysk słoneczny zagraża Ziemi? [opinia eksperta IŁ]  Świetlana przyszłość przemysłu elektronicznego według Dave Doherty, prezesa zarządu DigiKey

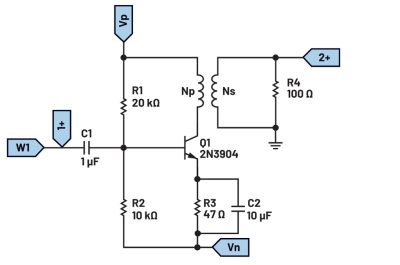

Świetlana przyszłość przemysłu elektronicznego według Dave Doherty, prezesa zarządu DigiKey  Zastosowanie zestawu ADALM2000 do pomiarów wzmacniacza sprzężonego transformatorowo

Zastosowanie zestawu ADALM2000 do pomiarów wzmacniacza sprzężonego transformatorowo