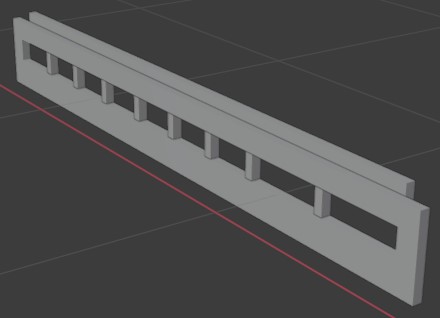

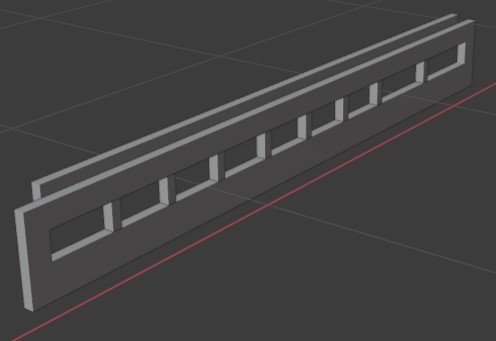

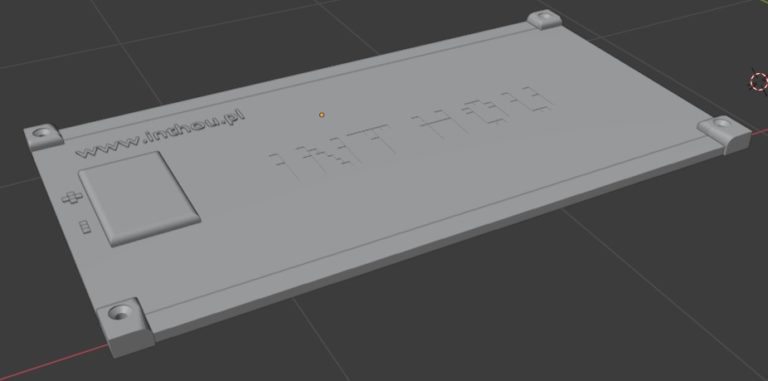

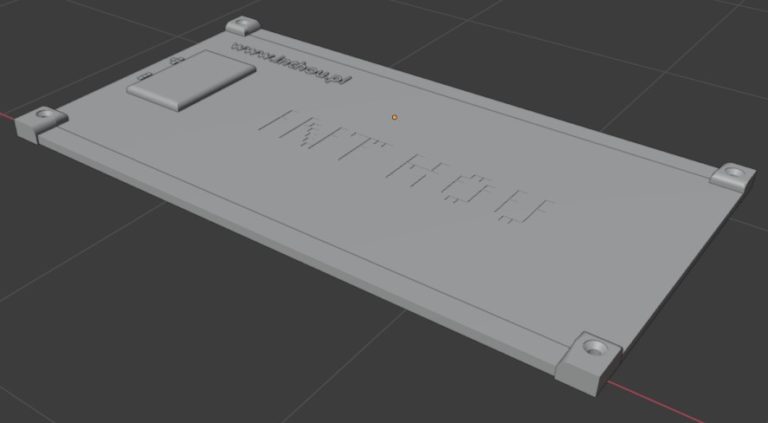

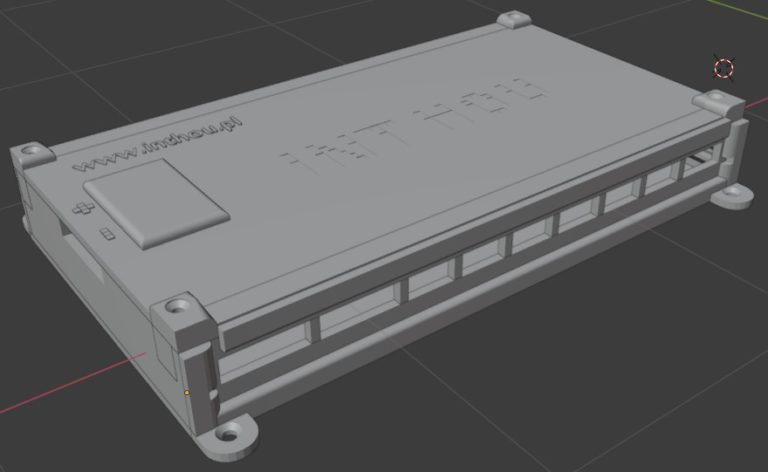

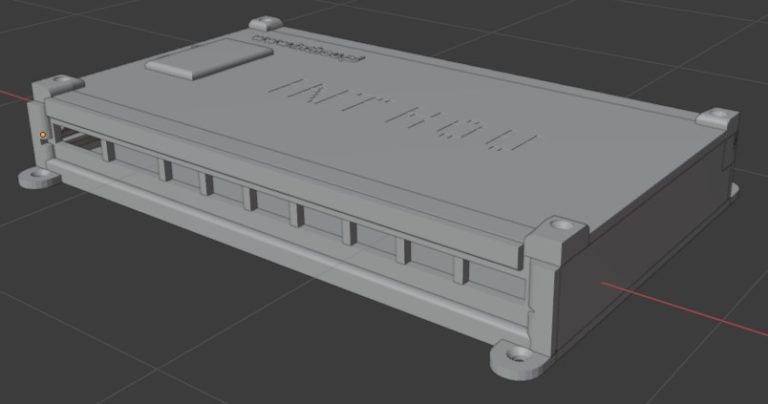

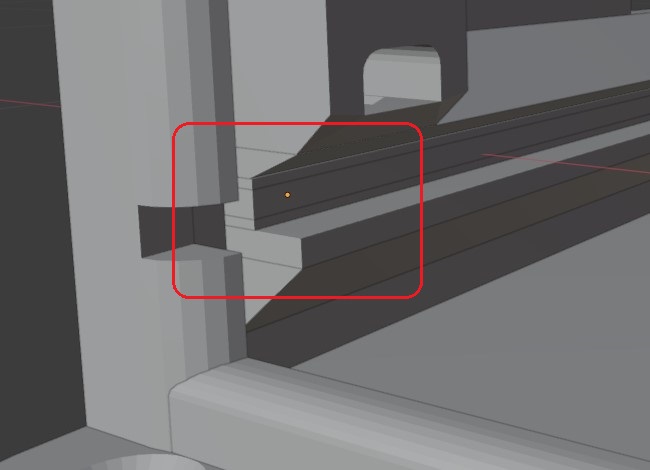

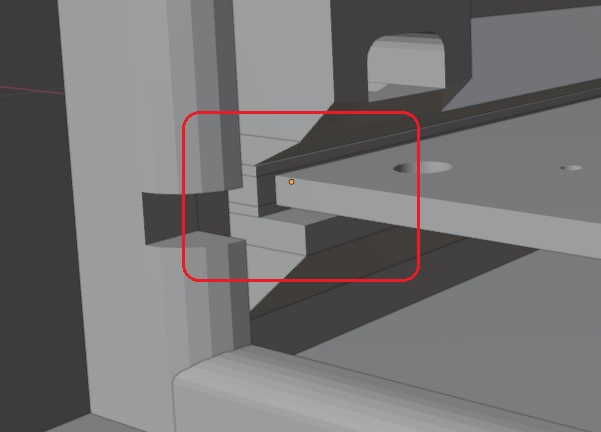

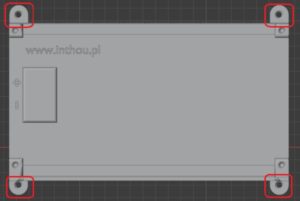

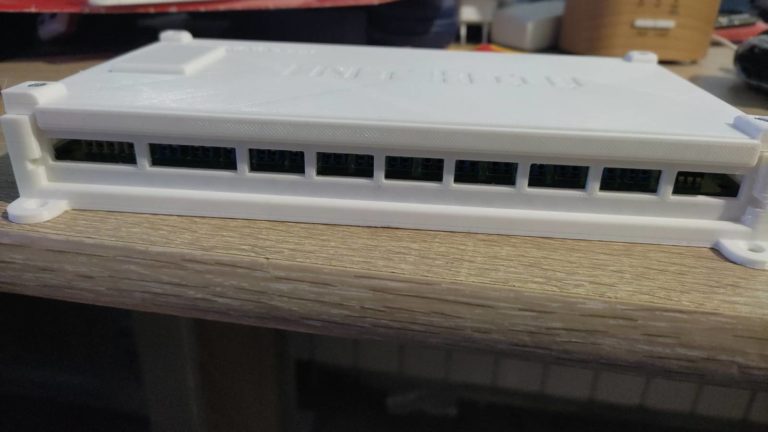

Sterownik PWM – #11 – Projekt obudowy

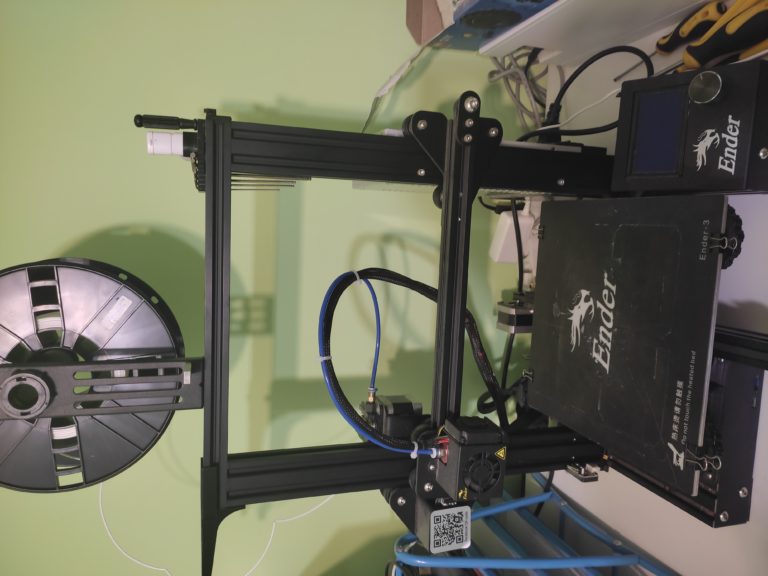

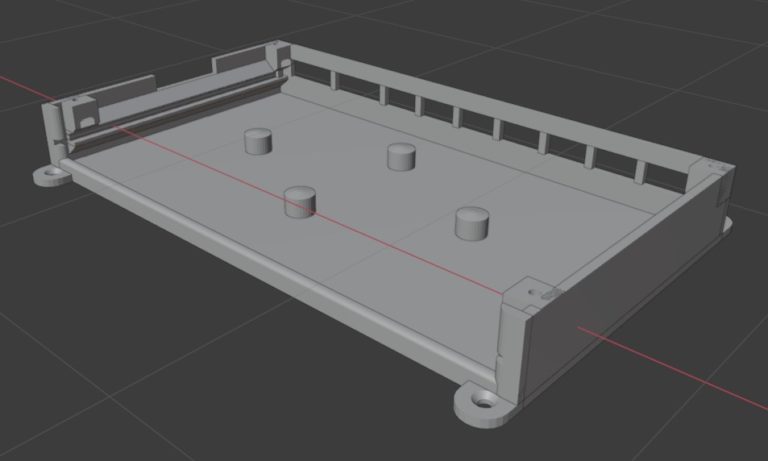

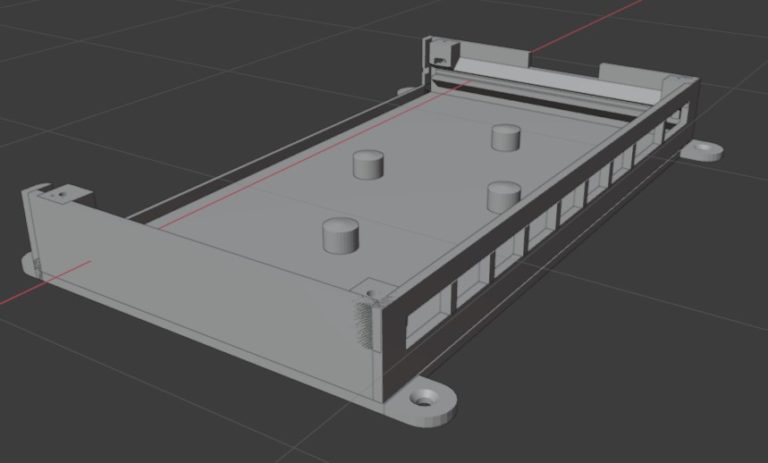

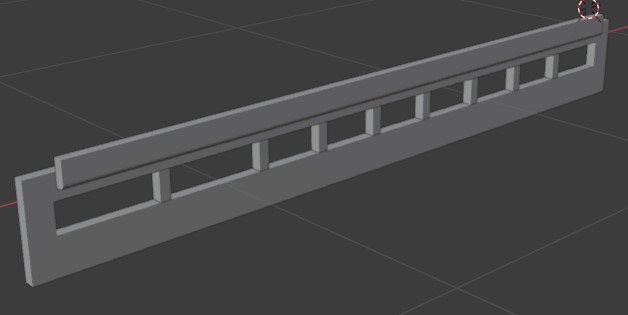

W obecnych czasach mamy możliwość korzystania z łatwego dostępu do różnorodnych narzędzi prototypowania. Wśród nich wyróżniają się programy umożliwiające szybkie i efektywne projektowanie obudów oraz drukarki 3D pozwalające na fizyczne wytworzenie prototypów. Zapraszamy do przeczytania artykułu autorstwa Dominika Bednarskiego, dla którego projektowanie obudowy dla sterownika PWM było jednym z etapów procesu powstawania finalnego urządzenia.

Więcej artykułów na Blog IntHou

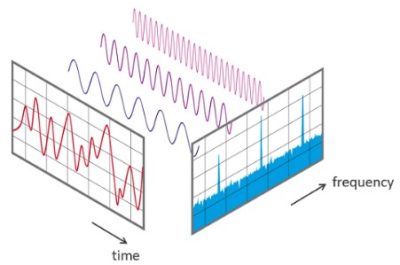

Obliczenie FFT na mikrokontrolerze STM32 (1) – Biblioteka CMSIS, wyciek widma, okna wykorzystywane do FFT, wdrożenie w projekcie

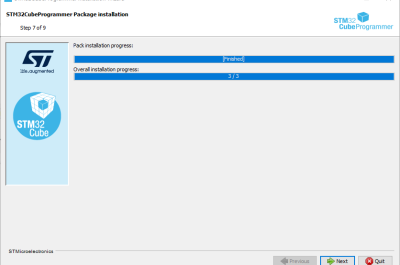

Obliczenie FFT na mikrokontrolerze STM32 (1) – Biblioteka CMSIS, wyciek widma, okna wykorzystywane do FFT, wdrożenie w projekcie  STM32 – #1 – Jak korzystać z wbudowanego bootloadera?

STM32 – #1 – Jak korzystać z wbudowanego bootloadera?  Obliczenie FFT na STM32 (2) – Program realizujący FFT, prezentacja wyników, wyciek widma oraz jego przyczyny

Obliczenie FFT na STM32 (2) – Program realizujący FFT, prezentacja wyników, wyciek widma oraz jego przyczyny

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)