Zużycie wody w produkcji półprzewodników podwoi się do 2035 roku

Produkcja półprzewodników wymaga nie tylko dużych ilości energii, chemikaliów i płytek krzemowych, ale także ogromnych ilości wody. Najnowszy raport IDTechEx, pt. „Zrównoważona elektronika i produkcja półprzewodników 2025-2035: Players, Markets, Forecasts” przewiduje, że zużycie wody w produkcji półprzewodników podwoi się do 2035 roku, ponieważ popyt na układy scalone nadal rośnie. Tylko w 2023 r. TSMC zgłosił zużycie oszałamiającej ilości 101 mln m3 wody, co podkreśla skalę pragnienia w tym szybko rozwijającym się sektorze.

Co więcej, wraz z postępem technologii, rośnie liczba etapów procesu produkcyjnego i wykorzystanie narzędzi do produkcji pojedynczych płytek, co sprawia, że zmniejszenie zużycia wody jest zarówno trudne, jak i jeszcze bardziej krytyczne. Wiele fabryk półprzewodników znajduje się na obszarach o wysokim niedoborze wody, takich jak Tajwan i Arizona, dlatego ważne jest, aby producenci półprzewodników podjęli niezbędne działania w ramach szerszych poszukiwań zrównoważonej produkcji elektroniki.

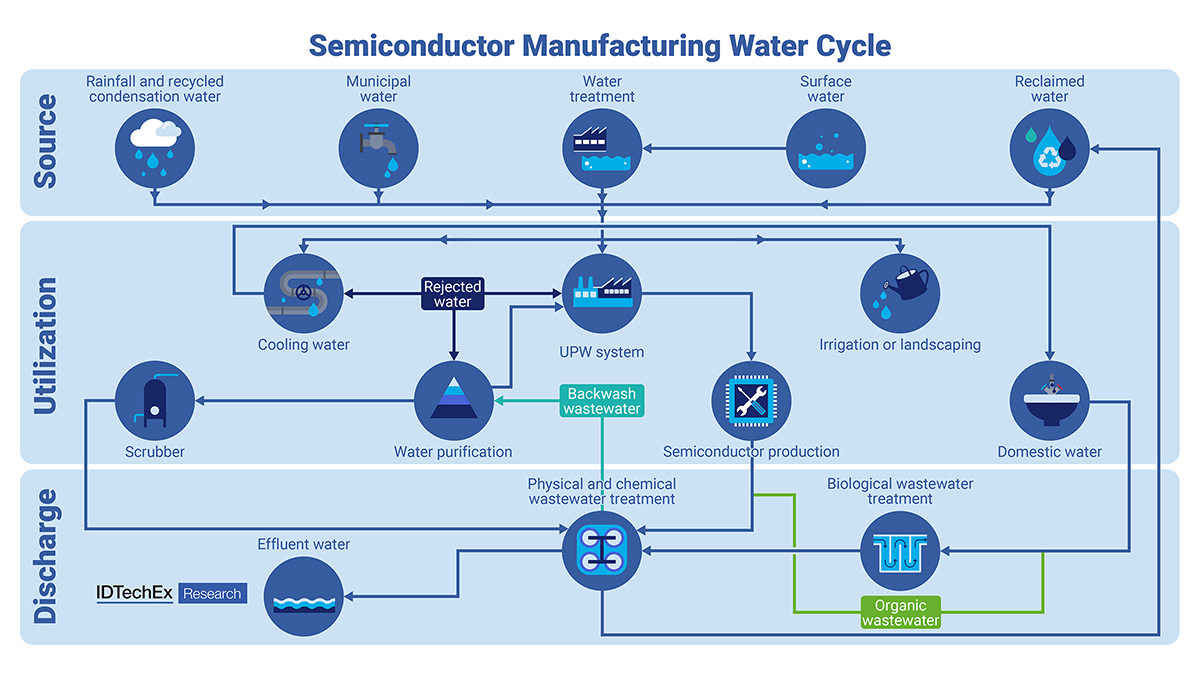

Złożona gospodarka wodna wynika z ekstremalnych wymagań dotyczących czystości wody (UPW – Ultra-Pure Water) używanej w produkcji. Wdrażane techniki zarządzania wodą mogą potencjalnie złagodzić obawy związane z niedoborem wody, jednocześnie zmniejszając koszty operacyjne.

Uproszczona ilustracja systemu wodnego wdrożonego podczas produkcji półprzewodników. Źródło: IDTechEx

Efektywność i zwiększanie ilości ponownie użytej wody

Większość producentów półprzewodników zajmuje się obecnie recyklingiem lub ponownym wykorzystaniem wody w pewnym zakresie. Oczekuje się, że zmniejszy to również koszty operacyjne dzięki zmniejszonemu zużyciu wody komunalnej. Firmy, takie jak NXP, onsemi i TI, wykorzystują ścieki w swoich wieżach chłodniczych. Przetwarzanie ścieków w UPW jest trudniejsze, ale wdrożenie nowych systemów uzdatniania wody będzie konieczne do osiągnięcia jej zrównoważonego zużycia. SK Hynix zwiększył ilość ponownie wykorzystywanej wody o 51% w latach 2020-2023, częściowo motywowany klasyfikacją stresu wodnego w 3 fabrykach jako „wysoki” lub „średnio-wysoki”.

Dla niektórych producentów jest to problem. Zwiększone zapotrzebowanie i złożoność wymaganych układów scalonych zwiększyły zapotrzebowanie na wodę w firmach takich jak SMIC. Zmniejszenie zużycia wody na płytkę staje się coraz trudniejsze wraz z rozwojem technologii węzłowych, które często wymagają coraz większej liczby etapów procesu. Jednak samo skrócenie czasu płukania może przynieść duże oszczędności. Firma GlobalFoundries skróciła czas płukania z 10 minut do 5 minut po wytrawieniu, co dało roczną oszczędność wody na poziomie 10 000 m3.

Dywersyfikacja źródeł wody

Koszty operacyjne mogą zostać zmniejszone przez instalowanie urządzeń np. do zbierania wody deszczowej. Firma Tower Semiconductor wykorzystała do tego celu osuszanie powietrza w swojej fabryce w Teksasie. SMIC zastosował kondensat z klimatyzacji wraz ze zbieraniem wody deszczowej, dzięki czemu zmniejszył zużycie wody komunalnej i związane z tym koszty. TSMC może w swoim zakładzie Hsinchu pozyskiwać wodę odsalając wodę morską, chociaż wymaga to dużego zużycia energii.

Kategoryzacja ścieków

Kategoryzacja i separacja ścieków prowadzi pośrednio do zwiększenia ponownego wykorzystania wody, umożliwiając bardziej wydajne procesy oczyszczania. Dostawca narzędzi do obróbki na mokro SCREEN mógłby wdrożyć segregację odpływów. Winbond wykorzystuje 20 różnych rurociągów, aby zapobiec mieszaniu się ścieków i pozwolić na indywidualne likwidowanie zanieczyszczeń, co umożliwi ich recykling.

Więcej o raporcie IDTechEx „Zrównoważona elektronika i produkcja półprzewodników w latach 2025-2035: Gracze, rynki, prognozy”, w tym przykładowe strony do pobrania, można znaleźć tutaj.

Autor: Thomas Bithell, analityk technologiczny w IDTechEx

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end

Firmy półprzewodnikowe, czyli jakie? – Grzegorz Kamiński wskazuje różnice oraz wyjaśnia, na czym polega produkcja front-end i back-end  Fotolitografia nie zawsze „foto” – Grzegorz Kamiński opisuje procesy nanoszenia wzorów na płytki półprzewodnikowe

Fotolitografia nie zawsze „foto” – Grzegorz Kamiński opisuje procesy nanoszenia wzorów na płytki półprzewodnikowe  Trochę chemii w elektronice, czyli mycie płytek krzemowych – według Grzegorza Kamińskiego

Trochę chemii w elektronice, czyli mycie płytek krzemowych – według Grzegorza Kamińskiego

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)