Xspection 1860 od Scienscope – nowoczesna inspekcja rentgenowska w zasięgu mniejszych firm

Wprowadzenie obudów BGA w latach 90. XX wieku zapoczątkowało istotne zmiany w metodach inspekcji stosowanych w elektronice. Konwencjonalne techniki optyczne nie były w stanie zapewnić skutecznej kontroli jakości połączeń lutowanych, które w tego typu układach – podobnie jak w QFN czy złączach THT – są całkowicie niewidoczne z zewnątrz. W odpowiedzi na te ograniczenia zaczęto wykorzystywać technologie rentgenowskie. Od tego czasu inspekcja X-Ray stała się nieodzownym elementem kontroli jakości w nowoczesnej produkcji elektronicznej.

Fot. PB Technik

Wyzwania przed współczesnymi aparatami rentgenowskimi w technologii SMT

Wprowadzenie regulacji zakazujących stosowania ołowiu w większości gałęzi elektroniki – takich jak dyrektywa RoHS – miało ogromny wpływ na cały proces montażu układów elektronicznych. Zmiana stopów lutowniczych na bezołowiowe wymusiła pracę w znacznie wyższych temperaturach, aby zapewnić prawidłowy rozpływ spoiwa.

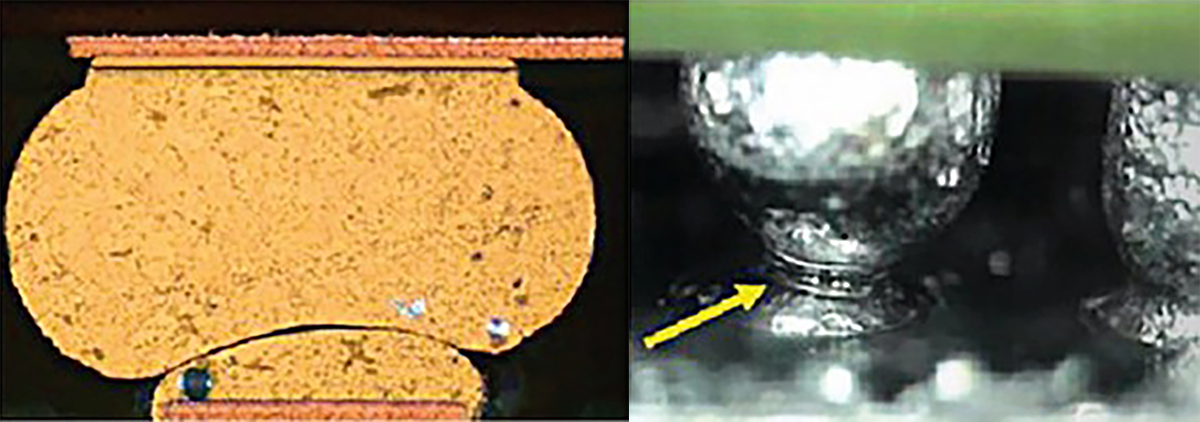

Dla układów typu BGA, których kulki lutownicze są ukryte pod obudową, oznaczało to szczególne wyzwanie. Ze względu na swoją konstrukcję wymagają one nie tylko wyższej temperatury, ale także dłuższego czasu grzania, aby połączenia zostały poprawnie wykonane. Nieuwzględnienie powyższych wymogów lub niewłaściwy dobór profilu lutowniczego skutkuje niepełnym przetopieniem pasty lutowniczej i pojawianiem się takich defektów jak zimne luty czy tzw. „poduszki” (wada typu head-in-pillow) – czyli połączenia bez właściwego kontaktu.

Wada lutowania typu „poduszka” (head-in-pillow). Źródło: PB Technik

W celu poprawy właściwości lutowniczych pasty bezołowiowej dodaje się do niej topnik, który ułatwia proces łączenia komponentu z padem, ale w wysokiej temperaturze zaczyna odparowywać jeszcze zanim pasta zdąży się całkowicie przetopić. To z kolei może prowadzić do powstawania pustych przestrzeni wewnątrz spoiwa, czyli tzw. pustek lutowniczych.

Najczęściej występują one w miejscu połączenia kulki BGA z powierzchnią płytki PCB. Obecność takich defektów obniża wytrzymałość mechaniczną połączenia i zwiększa ryzyko jego uszkodzenia, zwłaszcza w przypadku narażenia na duże wahania temperatury – zarówno podczas eksploatacji urządzenia w trudnych warunkach, jak i w trakcie transportu.

Warto zaznaczyć, że pustki nie powstają wyłącznie na skutek odparowania topnika. Inną częstą przyczyną jest zawilgocenie komponentów – wilgoć może wniknąć do wnętrza elementów już na etapie magazynowania i przechowywania, co również prowadzi do powstawania defektów podczas lutowania.

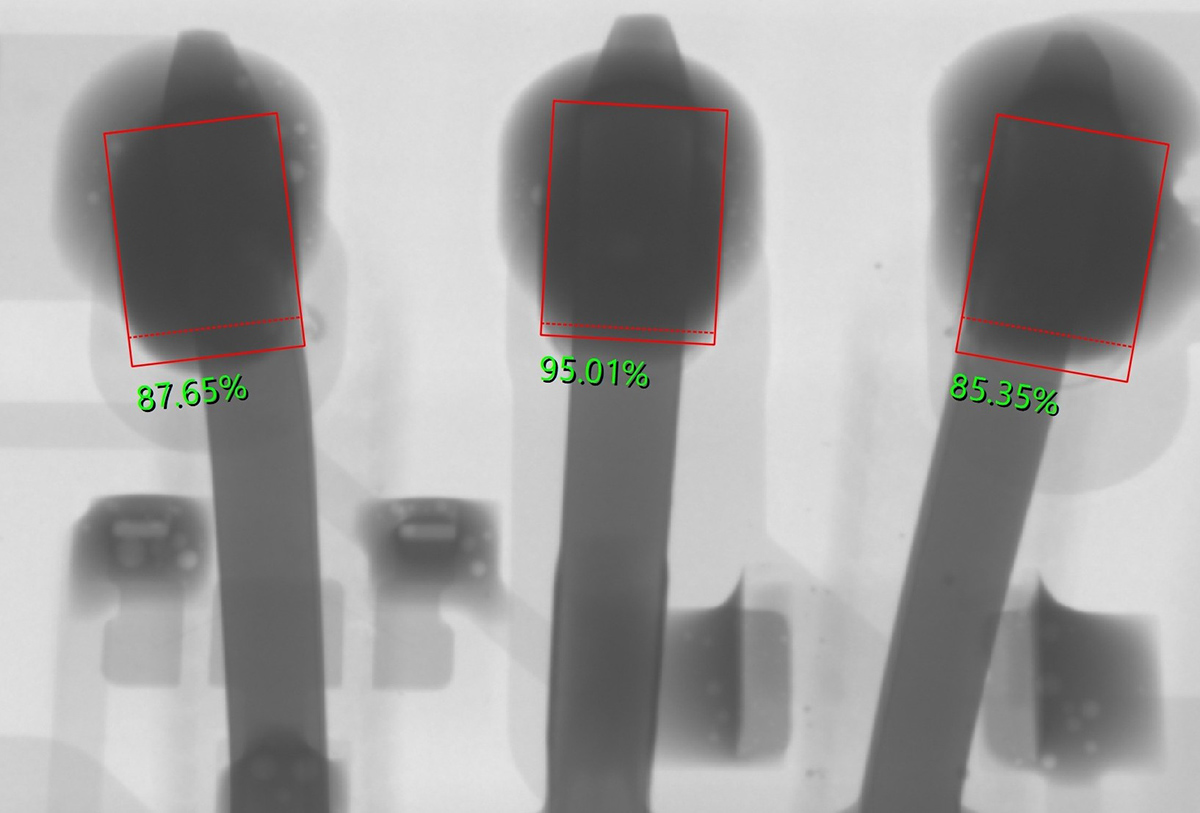

Inspekcja THT z uwzględnieniem pustek lutowniczych

Zgodnie z normą IPC-610, lutowane przelotki powinny być wypełnione co najmniej w 75% dla klasy III oraz 50% dla klasy II. W automatycznej inspekcji rentgenowskiej mierzy się to jako wysokość lutu względem grubości płytki, wykrywając pierwszą i ostatnią warstwę lutowania. Jednak prawidłowa kontrola musi również uwzględniać obecność pustek lutowniczych, które zmniejszają faktyczne wypełnienie np. przelotka wypełniona w 75%, ale zawierająca 20% pustek, nie spełnia wymagań klasy III. Z wykorzystaniem oprogramowania Scienscope można przeanalizować nie tylko zakres lutowania, lecz także zredukować wynik o wartość pustek wewnątrz przelotki, co pozwala na dokładniejszą ocenę jakości połączenia.

Kontrola wypełnienia w połączeniach THT. Źródło: PB Technik

Nowoczesna inspekcja rentgenowska jako odpowiedź na rosnące wymagania jakościowe w produkcji elektroniki

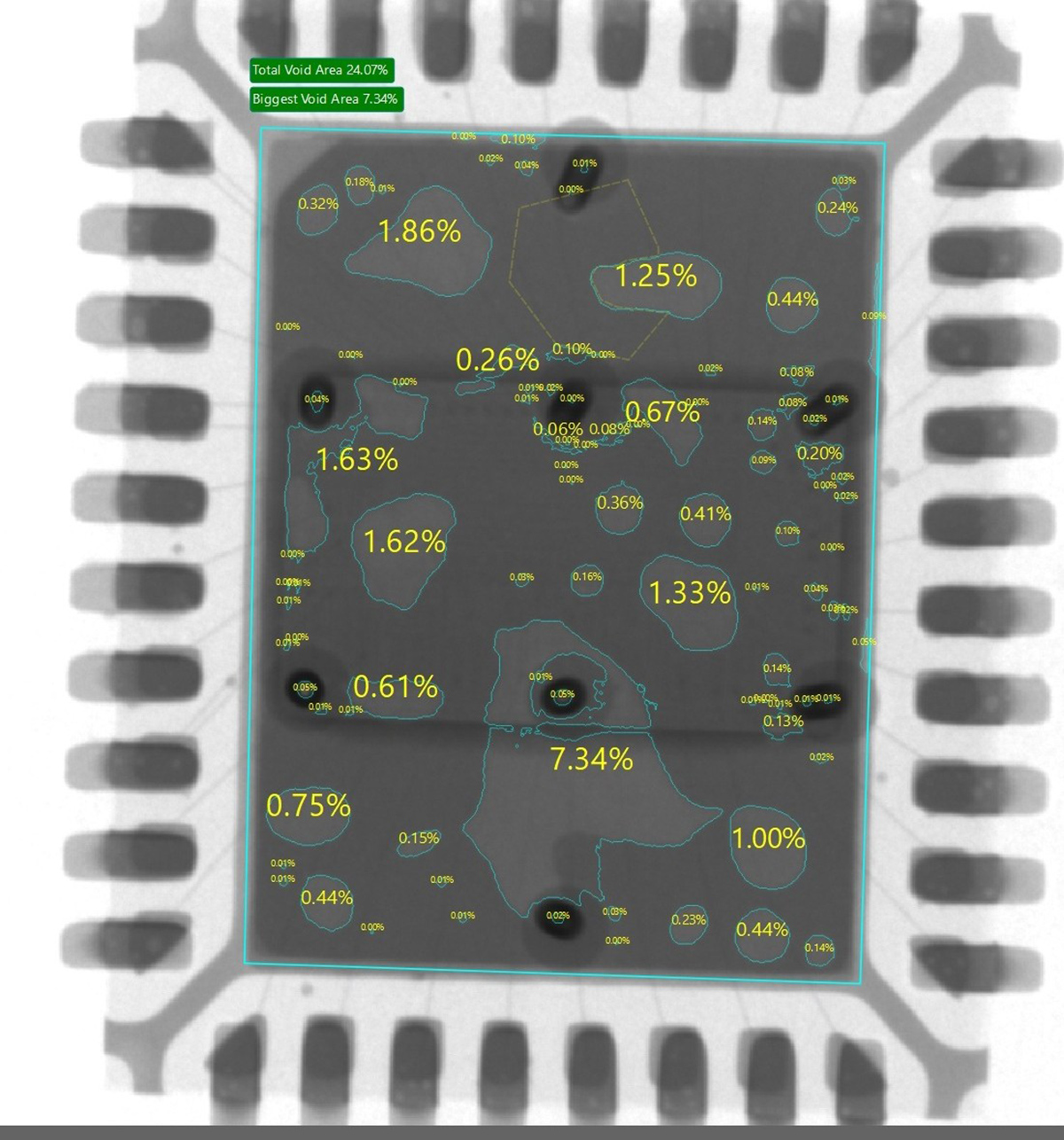

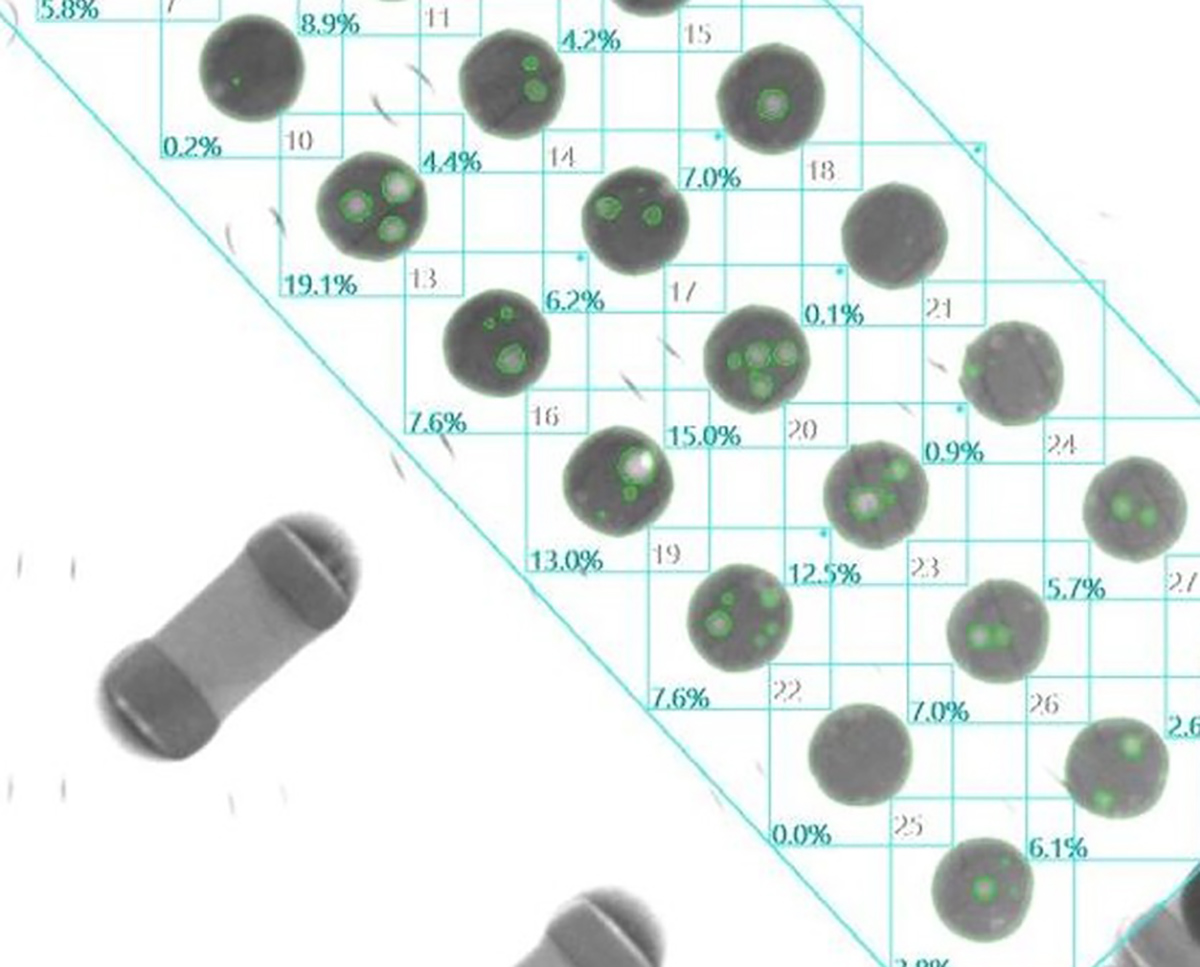

Na te wyzwania odpowiada nowoczesny system rentgenowski, taki jak Xspection 1860 firmy Scienscope. Dzięki pracy przy napięciu do 90 kV i możliwości nachylania detektora pod kątem do 45° urządzenie pozwala na dokładne prześwietlenie połączeń lutowniczych z różnych kierunków. Dodatkowo automatycznie analizuje obraz rentgenowski, umożliwiając procentowe zliczanie pustek lutowniczych, co ułatwia precyzyjną ocenę jakości połączeń i spełnienie obowiązujących norm lub indywidualnych wymagań klienta.

Wyniki analizy mogą być bezpośrednio zawarte w raportach inspekcyjnych, co wspiera szybkie podejmowanie decyzji technologicznych. Duży obszar roboczy – 400 × 460 mm pozwala na inspekcję pełnowymiarowych paneli bez konieczności ich depanelizacji, co jest szczególnie ważne zarówno w produkcji dużych serii, jak i w procesach typu high mix low volume, gdzie różnorodność komponentów i elastyczność mają kluczowe znaczenie.

Procentowe zliczanie pustek lutowniczych w układach QFN i BGA. Źródło: PB Technik

Xspection 1860 – Zaawansowana inspekcja rentgenowska coraz bardziej dostępna dla mniejszych przedsiębiorstw

Inspekcja rentgenowska przez długi czas była zarezerwowana głównie dla dużych zakładów produkcyjnych z rozbudowaną kontrolą jakości. Dzięki modelowi Xspection 1860 ta zaawansowana technologia staje się coraz bardziej dostępna również dla mniejszych i średnich firm, które chcą inwestować w jakość i nowoczesne rozwiązania nie nadwyrężając budżetu.

Wraz z dynamicznym wzrostem zastosowania układów BGA oraz innych komponentów montażu powierzchniowego, rośnie zapotrzebowanie na precyzyjną inspekcję niewidocznych połączeń. Xspection 1860 idealnie wpisuje się w te potrzeby – oferując kompaktową budowę, intuicyjną obsługę oraz wysoką skuteczność w wykrywaniu defektów, takich jak pustki lutownicze czy nieprawidłowe wypełnienie przelotek.

Procentowe zliczanie pustek lutowniczych w układach QFN i BGA. Źródło: PB Technik

To rozwiązanie, które otwiera nowe możliwości dla firm chcących podnieść jakość swoich produktów, spełniać rygorystyczne normy branżowe i zyskać przewagę konkurencyjną – bez konieczności inwestowania w wielkogabarytowe i kosztowne systemy.

Dostosuj rozwiązania do potrzeb Twojej produkcji z PB Technik

Rozwiązanie to, podobnie jak inne nowoczesne systemy inspekcji i kontroli jakości, jest dostępne w ofercie PB Technik – firmy z ponad 27-letnim doświadczeniem w dostarczaniu zaawansowanych technologii dla przemysłu elektronicznego. PB Technik jest oficjalnym dystrybutorem urządzeń Scienscope oraz partnerem wielu renomowanych producentów maszyn i oprogramowania dla produkcji SMT. Dzięki kompleksowemu podejściu – od doradztwa technicznego, przez wdrożenie, aż po szkolenia i serwis – PB Technik wspiera zarówno duże zakłady produkcyjne, jak i mniejsze przedsiębiorstwa w podnoszeniu jakości oraz efektywności procesów montażu elektroniki.

Demo dostępne do testów

PB Technik posiada urządzenie Xspection 1860 w wersji DEMO, którą klient może przetestować. Dzięki temu firmy mogą samodzielnie sprawdzić skuteczność inspekcji rentgenowskiej, przeanalizować wykrywanie defektów w swoich komponentach i ocenić przydatność systemu w codziennej produkcji, zanim podejmą decyzję o zakupie.

Skontaktuj się ze specjalistą PB Technik, żeby dowiedzieć się więcej o rozwiązaniach Scienscope: Cezary Misior – c.misior@pbtechnik.com.pl

Lakierowanie i dozowanie w elektronice – precyzja i niezawodność z PVA

Lakierowanie i dozowanie w elektronice – precyzja i niezawodność z PVA  Systemy lutowania rozpływowego

Systemy lutowania rozpływowego  Nowa era w elektronice: IPC staje się Global Electronics Association

Nowa era w elektronice: IPC staje się Global Electronics Association

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)