Audyt energetyczny a modernizacja maszyn i linii produkcyjnych – jak uniknąć kosztownych błędów inwestycyjnych?

Modernizacja parku maszynowego często zaczyna się od prostego założenia: nowszy komponent oznacza niższe zużycie energii. W praktyce efektywność energetyczna w zakładzie rzadko jest sumą „lepszych części”. Znacznie częściej wynika z tego, jak cały układ pracuje w rzeczywistym cyklu produkcyjnym – przy zmiennym obciążeniu, przestojach, rozruchach i ograniczeniach procesu.

Bez rzetelnej diagnozy łatwo popełnić błąd: zainwestować w modernizację linii, która technicznie wygląda poprawnie, ale nie daje wyraźnego efektu w kosztach energii. Właśnie tu audyt energetyczny pełni rolę narzędzia, które pozwala przewidzieć rezultat i ograniczyć ryzyko jeszcze przed podjęciem decyzji inwestycyjnej.

Dlaczego modernizacja „jeden do jednego” rzadko daje oczekiwany efekt?

Wymiana silnika na jednostkę o wyższej sprawności lub zastosowanie nowego układu regulacji bywa uzasadniona, ale sama w sobie nie gwarantuje oszczędności. Wynika to z różnicy między parametrami katalogowymi a rzeczywistą pracą linii produkcyjnej. W realiach przemysłowych dominują:

- zmienne obciążenia,

- praca przerywana,

- częste rozruchy i postoje jałowe,

- logika sterowania podporządkowana procesowi, a nie efektywności.

W podejściu „jeden do jednego” zwykle powiela się dotychczasową architekturę: podobną moc napędu, te same przełożenia i nastawy automatyki. Modernizacja poprawia pojedynczy element, ale nie usuwa źródła strat, które może tkwić w mechanice, metodzie regulacji albo organizacji cyklu pracy całego gniazda produkcyjnego. W efekcie spodziewany spadek zużycia energii ginie w naturalnej zmienności produkcji i nie zostawia wyraźnego śladu w danych pomiarowych.

Przewymiarowanie i niedopasowanie wykryte w audycie energetycznym – straty, których nie widać od razu

Przewymiarowanie napędów jest częstą praktyką, bo daje poczucie bezpieczeństwa. Z punktu widzenia energii bywa jednak kosztowne, jeśli maszyna większość czasu pracuje daleko od zakresu najlepszej sprawności. W takich warunkach pojawiają się straty częściowe, a pobór energii pozostaje wysoki mimo niewielkiego obciążenia.

Układy regulacji mogą ten problem ograniczyć, ale tylko wtedy, gdy są dobrane i skonfigurowane pod rzeczywisty charakter pracy. Procesy wymagające częstych przyspieszeń, hamowań lub pracy przy niskich prędkościach są szczególnie wrażliwe na błędy w doborze i nastawach. Dodatkowym źródłem strat bywa sposób współpracy napędu z automatyką linii – niestabilne regulacje czy zbyt agresywne korekty w pętli sterowania nie zawsze wywołują alarmy, ale generują stały koszt energetyczny.

Tego typu zjawiska ujawniają się dopiero wtedy, gdy analizuje się przebieg pracy w czasie, a nie wyłącznie wartości uśrednione.

Audyt energetyczny jako diagnoza przed modernizacją maszyn i linii produkcyjnych

W dojrzałym podejściu modernizacja jest konsekwencją diagnozy, a nie jej zamiennikiem. Audyt energetyczny porządkuje dane, osadza je w kontekście procesu i pozwala zaprojektować zmiany z celami, które da się zmierzyć i zweryfikować.

Taka analiza obejmuje m.in.:

- profil pracy instalacji i maszyn,

- identyfikację postojów jałowych,

- zmienność obciążeń w cyklu,

- ocenę metod regulacji,

- wskazanie momentów, w których energia tworzy wartość oraz tych, w których jest kosztem ubocznym.

Dzięki temu modernizacja przestaje polegać na wyborze „lepszego” komponentu, a staje się projektem inżynierskim, którego wynik ekonomiczny ma oparcie w danych.

Audyt energetyczny wymusza analizę całego układu, a nie pojedynczego urządzenia

Jednym z najczęstszych i najdroższych błędów jest optymalizacja pojedynczego elementu bez analizy całego łańcucha. W napędach liczy się współpraca silnika, przekładni i maszyny roboczej. Straty często dominują w miejscach mniej oczywistych: w nieodpowiednim przełożeniu, oporach mechanicznych transporterów, niewłaściwej charakterystyce elementów roboczych albo w samej metodzie ograniczania wydajności.

Audyt energetyczny pozwala spojrzeć na:

- cykl pracy i jego zmienność,

- sposób regulacji wydajności (np. dławienie, obejścia),

- czasy oczekiwania i stany bez wartości dodanej,

- wymagania dynamiczne procesu.

Dopiero na tej podstawie można sensownie ocenić, czy największy potencjał oszczędności leży w sprzęcie, sterowaniu czy w zmianie organizacji procesu.

Jak audyt energetyczny łączy efektywność z bezpieczeństwem maszyn?

Zmiana napędu lub sterowania wpływa na zachowanie maszyny: czasy rozpędzania i hamowania, dostępny moment, reakcję na przeciążenia czy sposób zatrzymania awaryjnego. Z punktu widzenia bezpieczeństwa są to parametry kluczowe, ponieważ mogą zmieniać poziom ryzyka i wymagania wobec funkcji ochronnych.

Dlatego energetyka i bezpieczeństwo nie powinny być traktowane jako dwa niezależne projekty. Jeżeli modernizacja linii zmienia dynamikę ruchu lub logikę sterowania, konieczna jest ocena jej wpływu na ochronę operatorów i tryby awaryjne. To obszar, w którym brak wcześniejszej analizy najłatwiej prowadzi do kosztownych korekt po uruchomieniu.

Kiedy audyt energetyczny i zewnętrzna weryfikacja chronią zwrot z inwestycji?

Opłacalność rozwiązań energooszczędnych jest silnie zależna od specyfiki zakładu:

- profilu produkcji,

- zmienności obciążeń,

- jakości zasilania,

- ograniczeń procesu.

Zewnętrzna weryfikacja projektu pełni tu rolę kontroli jakości założeń – sprawdza dane wejściowe, realność prognoz i ryzyka integracyjne.

Równie istotne jest jasne ustalenie, jak liczony będzie efekt: w zużyciu energii na cykl, na jednostkę wyrobu lub w innym wskaźniku uwzględniającym rytm produkcji. Bez tego łatwo pomylić wpływ modernizacji z sezonowością, zmianą asortymentu czy reorganizacją pracy.

Jak domknąć modernizację linii produkcyjnej, aby audyt energetyczny przełożył się na trwały efekt?

Najlepsze rezultaty przynosi spójna sekwencja działań: diagnoza, projekt, wdrożenie i potwierdzenie wyniku. W takim układzie modernizacja nie jest wymianą komponentów „na nowsze”, lecz procesem opartym na danych procesowych i pomiarach.

To właśnie ta konsekwencja odróżnia projekty, które generują stabilne oszczędności, od tych, które kończą się serią poprawek po uruchomieniu. W tym sensie audyt energetyczny spina cały proces – od rozpoznania strat, przez dobór rozwiązań, po możliwość rzetelnego rozliczenia efektu.

Produkcja dla armii – jak zakład produkcyjny z dowolnego sektora może wejść na rynek obronności

Produkcja dla armii – jak zakład produkcyjny z dowolnego sektora może wejść na rynek obronności  Czy unijna ustawa o chipach 2.0 może wypełnić lukę między laboratorium a fabryką?

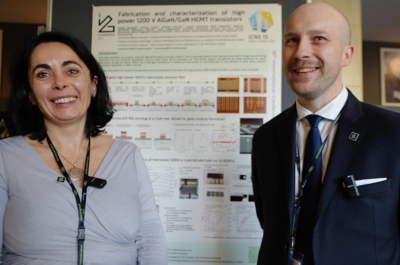

Czy unijna ustawa o chipach 2.0 może wypełnić lukę między laboratorium a fabryką?  Łukasiewicz – IMiF zbuduje linię pilotażową GaN. Ma do dyspozycji 5o mln EUR

Łukasiewicz – IMiF zbuduje linię pilotażową GaN. Ma do dyspozycji 5o mln EUR

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)