Studium Przypadku – usprawnienie systemu chłodzenia automatów zgrzewających w procesach produkcji motoryzacyjnej

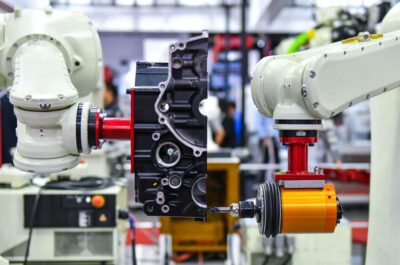

Pewien wytwórca działający w sektorze motoryzacyjnym stosował w swojej linii technologicznej robota przemysłowego z zespołem noży zgrzewających. Odpowiedzialne były za chwytanie maty materiałowej, jej trwałe łączenie metodą zgrzewania oraz precyzyjne odkładanie gotowego elementu do wskazanej strefy procesu.

Z uwagi na ekstremalne warunki temperaturowe panujące podczas pracy:

- elementy tnąco-zgrzewające ulegały przyspieszonemu zużyciu i uszkodzeniom termicznym,

- zachodziła potrzeba regularnej, częstej wymiany noży,

- linia produkcyjna była narażona na nieplanowane przestoje,

- systematycznie zwiększały się koszty eksploatacji oraz obsługi serwisowej stanowiska.

Kluczowym wyzwaniem okazał się brak skutecznej kontroli temperatury noży zgrzewających, co bezpośrednio obniżało efektywność i stabilność całego procesu technologicznego.

Stan początkowy procesu

Przed wprowadzeniem optymalizacji linia technologiczna funkcjonowała według następującego schematu:

- robot przemysłowy pobierał matę materiałową z obszaru załadunku,

- następnie realizował operację zgrzewania z wykorzystaniem dwóch intensywnie nagrzewających się noży,

- po zakończeniu cyklu odkładał gotowy detal w zaprogramowanej strefie odbioru,

- narzędzia zgrzewające, pracujące w skrajnie wysokiej temperaturze, bardzo szybko ulegały przegrzaniu,

- obsługa była zmuszona do częstych wymian uszkodzonych, przepalonych noży,

- proces produkcyjny regularnie przerywano z powodu awarii oraz konieczności serwisowania komponentów,

- stabilność, powtarzalność oraz wydajność produkcji pozostawały na niezadowalającym poziomie.

Choć sama operacja zgrzewania spełniała swoje zadanie technologiczne, brak kontroli nad temperaturą narzędzi prowadził do niestabilnej pracy stanowiska, spadku efektywności oraz wzrostu kosztów utrzymania procesu.

Zoptymalizowany przebieg procesu

Po wdrożeniu dyszy chłodzącej Vortex oraz podłączeniu instalacji sprężonego powietrza (czyt. instalacja pneumatyczna) za pomocą węży pneumatycznych proces został znacząco usprawniony:

- narzędzia zgrzewające są aktywnie chłodzone i utrzymywane w zadanym zakresie temperatur,

- robot przemysłowy pracuje stabilnie, bez zagrożenia przegrzewaniem kluczowych komponentów,

- operacja zgrzewania przebiega w kontrolowanych, powtarzalnych warunkach cieplnych,

- zwiększyła się liczba poprawnie wykonanych zgrzewów w jednym cyklu produkcyjnym,

- konieczność częstej wymiany noży została wyeliminowana,

- linia produkcyjna działa bez nieplanowanych przestojów oraz bez dodatkowych kosztów utrzymania i serwisu,

- cały proces zyskał na efektywności, przewidywalności oraz opłacalności ekonomicznej.

Dysza do chłodzenia robota przemysłowego

Zastosowane rozwiązanie technologiczne

W ramach modernizacji wdrożono dyszę chłodzącą Vortex VTL-14-B, którą zintegrowano bezpośrednio z ramieniem robota przemysłowego. Urządzenie zostało precyzyjnie ustawione w kierunku noży zgrzewających, gdzie wytwarza intensywny strumień schłodzonego powietrza, skutecznie obniżając ich temperaturę bez konieczności stosowania jakichkolwiek mediów ciekłych.

Gdzie jeszcze można zastosować to rozwiązanie?

Technologia chłodzenia oparta na dyszy Vortex znajduje zastosowanie wszędzie tam, gdzie nadmierne nagrzewanie elementów roboczych prowadzi do ich przyspieszonego zużycia lub obniżenia jakości procesu technologicznego. Te dysze pneumatyczne znajdują szerokie zastosowanie. Przykładowe obszary wykorzystania to:

- procesy obróbki CNC i centra obróbcze,

- chłodzenie narzędzi, form oraz gotowych detali,

- linie automatyki i robotyki przemysłowej,

- operacje cięcia, zgrzewania i łączenia materiałów,

- produkcja i montaż podzespołów elektronicznych,

- pakowanie przemysłowe oraz procesy termoformowania.

Takie rozwiązanie pozwala stabilizować warunki pracy, zwiększać trwałość komponentów i poprawiać efektywność całych linii produkcyjnych.

Opinia specjalisty

Dysza Vortex i jej wykorzystanie często przynosi efekty, które nie zawsze są dostrzegalne na pierwszy rzut oka. W opisywanym przypadku chłodzeniu poddane było samo narzędzie, jednak w praktyce problem wysokiej temperatury zazwyczaj ma znacznie szerszy zakres. U wielu użytkowników nadmiernemu nagrzewaniu ulega nie tylko osprzęt, ale przede wszystkim obrabiany materiał. Skutkiem są przetopienia, odkształcenia – szczególnie w przypadku tworzyw sztucznych – a także niekontrolowana rozszerzalność cieplna materiałów.

Takie zjawiska często prowadzą do spowolnienia cyklu produkcyjnego oraz powstawania braków jakościowych. Co istotne, wielu klientów nie ma świadomości istnienia prostych i skutecznych rozwiązań, takich jak punktowe systemy chłodzenia czy rurki chłodzące wykorzystujące efekt Vortex. Ich wdrożenie jest nieskomplikowane, ponieważ wymagają jedynie zasilania sprężonym powietrzem. Dodatkowo są bezpieczne w użytkowaniu i znacznie bardziej efektywne lokalnie niż klasyczne systemy klimatyzacji stosowane w halach produkcyjnych.

Zgasili światło i zwolnili ludzi. Tak wygląda fabryka przyszłości

Zgasili światło i zwolnili ludzi. Tak wygląda fabryka przyszłości  W jaki sposób wizja maszynowa poprawia bezpieczeństwo i wydajność automatyzacji

W jaki sposób wizja maszynowa poprawia bezpieczeństwo i wydajność automatyzacji  Jak linia produkcyjna może stać się wejściówką do europejskiej techstraklasy?

Jak linia produkcyjna może stać się wejściówką do europejskiej techstraklasy?