Od wyświetlacza do gotowego systemu. O tym, jak działa „Solution” w Unisystemie, opowiada Jacek Marcinkowski

W Unisystemie „solution” to nie tylko chwytliwe hasło, lecz konkretne podejście do tworzenia kompletnych modułów, w których wyświetlacz jest punktem wyjścia do budowy w pełni zintegrowanego rozwiązania. Za każdym takim konceptem stoi interdyscyplinarny zespół działu Solution, odpowiedzialny za projekt, prototyp, testy i wdrożenie – zawsze w ścisłej współpracy z klientem i z pełnym zrozumieniem kontekstu aplikacji. O idei towarzyszącej powstaniu działu Solution, o sposobach pracy nad projektami z wyświetlaczami oraz o największych – nie tylko technologicznych, lecz również biznesowych – wyzwaniach opowiada Jacek Marcinkowski, CTO w Unisystemie.

Jacek Marcinkowski, CTO w firmie Unisystem

Czym właściwie jest dział Solution w Unisystemie?

– Dział Solution w Unisystemie to przede wszystkim zespół ludzi – inżynierów mechaników i elektroników, programistów oraz project managerów – którzy mają wspólny cel: tworzenie kompleksowych rozwiązań technologicznych. Łączymy kompetencje z wielu dziedzin, dzięki czemu jesteśmy w stanie przeprowadzić projekt przez jego cały „cykl życia”. W praktyce oznacza to, że klient, który zgłasza się do nas z potrzebą technologiczną, otrzymuje nie tylko komponenty, ale pełną usługę inżynierską, obejmującą analizę, projekt, prototypowanie, testowanie, walidowanie i uruchomienie. Dalej pozostaje już tylko produkcja masowa.

Klient zgłasza się do Unisystemu z potrzebą stworzenia „solution” z wyświetlaczem. Co dalej?

– Pierwszym krokiem jest zawsze analiza potrzeb – zarówno technicznych, jak i kontekstowych. Staramy się zrozumieć nie tylko, co dokładnie ma powstać, jak ma działać i w jakich warunkach będzie wykorzystywane, ale również jakie są ograniczenia czasowe i budżetowe oraz wymogi funkcjonalne. Na tej podstawie opracowujemy wstępną koncepcję rozwiązania, którą przedstawiamy klientowi wraz z orientacyjnym kosztorysem.

– Gdy kosztorys zostaje zaakceptowany, przechodzimy do projektowania. W idealnym scenariuszu prace postępują równolegle – elektronicy opracowują schematy, dobierają komponenty i projektują PCB, mechanik przygotowuje konstrukcję obudowy, a programista rozwija środowisko oraz firmware. W praktyce jednak harmonijna współpraca bywa uzależniona np. od specyfiki projektu, dostępności danych lub komponentów czy poziomu zaawansowania prac nad poszczególnymi elementami po stronie klienta. Niezależnie od kolejności realizacji zadań efektem jest powstanie pierwszego, działającego prototypu.

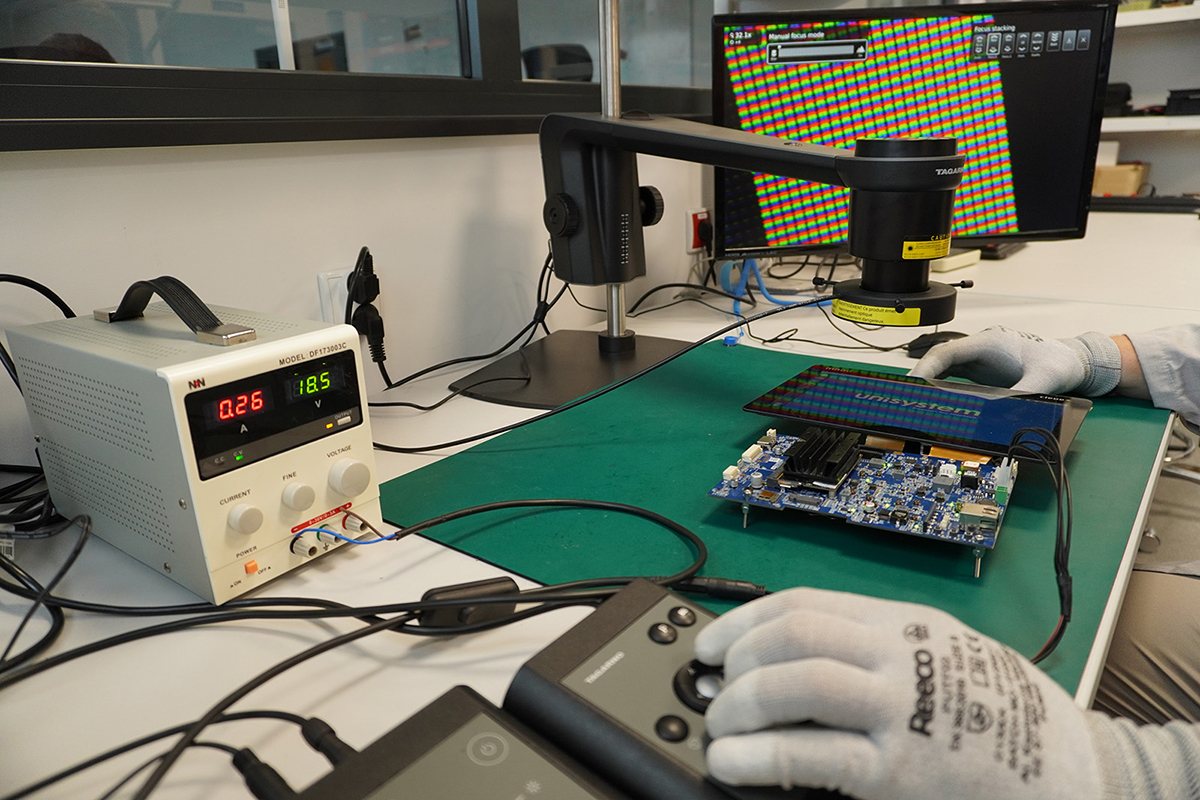

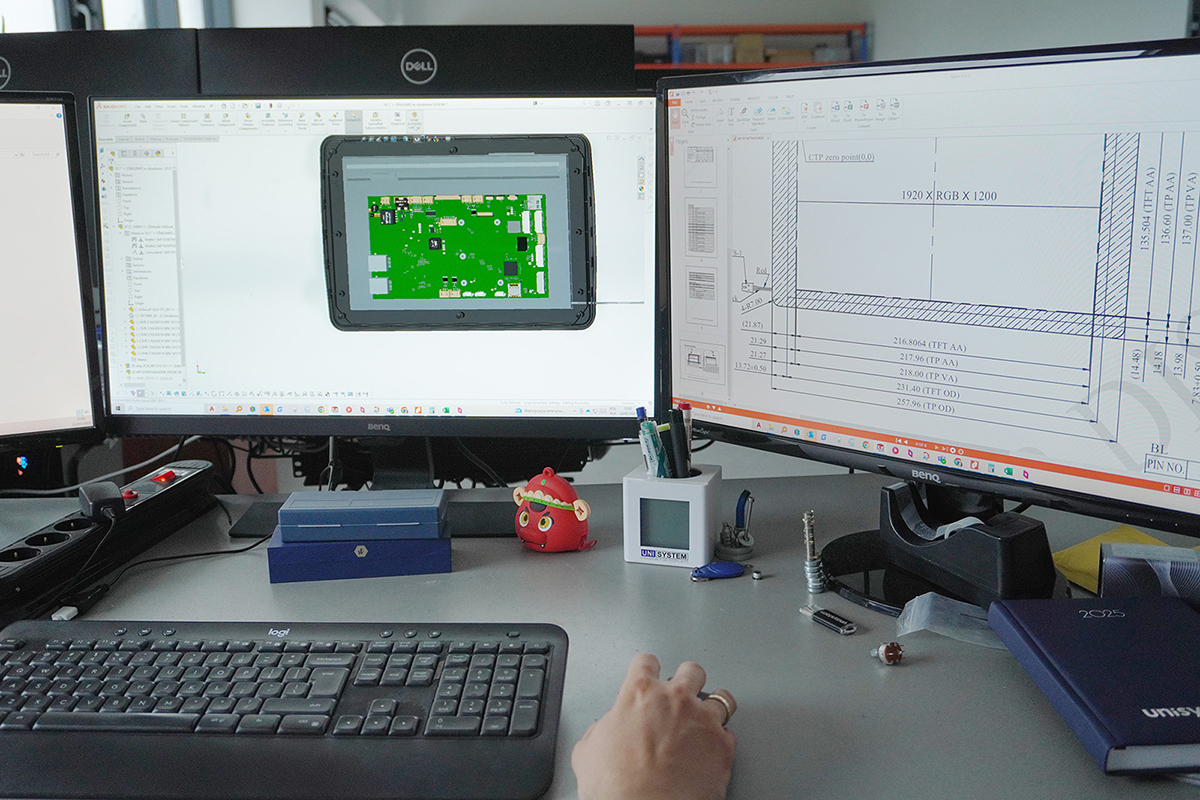

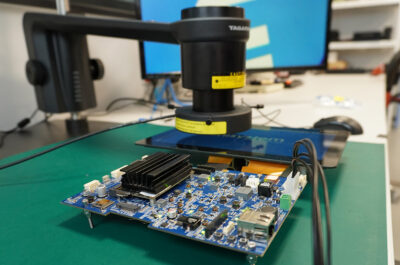

Projektowanie elektroniki. Fot. Unisystem

– Prototyp przechodzi testy i walidację w dwóch etapach – najpierw wewnętrznie, w Unisystemie, a następnie u klienta. To moment, w którym mogą pojawić się uwagi i sugestie, a cały zespół ma jeszcze przestrzeń na wprowadzenie ewentualnych korekt. Gdy obie strony uznają, że rozwiązanie jest gotowe, spełnia wszystkie założenia oraz wymagania norm, przechodzimy do etapu przygotowania do produkcji.

– Co ważne, cały proces oparty jest na stałej komunikacji – klient ma pełną kontrolę i wgląd w postępy na każdym etapie prac – podkreśla Jacek Marcinkowski.

Jakie warunki środowiskowe, z którymi mieliście do czynienia, uznałbyś za największe wyzwanie?

– Największe wyzwania pojawiają się przy tworzeniu urządzeń przeznaczonych do pracy na zewnątrz. To środowiska, w których sprzęt jest narażony na wiele czynników mających istotny wpływ na jego niezawodność, takich jak zmienne warunki atmosferyczne, zanieczyszczenia, wibracje i drgania, intensywna eksploatacja – często z ryzykiem uszkodzeń mechanicznych – czy konieczność pracy w trybie ciągłym.

– W takich przypadkach nie wystarczy jedynie dobranie odpowiednich komponentów do modułu z wyświetlaczem. Kluczowe jest również zapewnienie skutecznej ochrony całej konstrukcji. Chodzi o właściwie zaprojektowaną obudowę, optymalną grubość szkła, specjalistyczne powłoki, takie jak Anti-Glare czy Anti-Reflective, uszczelnienia oraz inne zabezpieczenia, które pozwalają zachować trwałość i funkcjonalność urządzenia. Często konieczne jest także spełnienie konkretnych norm środowiskowych, np. klasy szczelności IP, określającej odporność na wodę i pył, oraz klasy odporności mechanicznej IK, odnoszącej się do wytrzymałości na uderzenia.

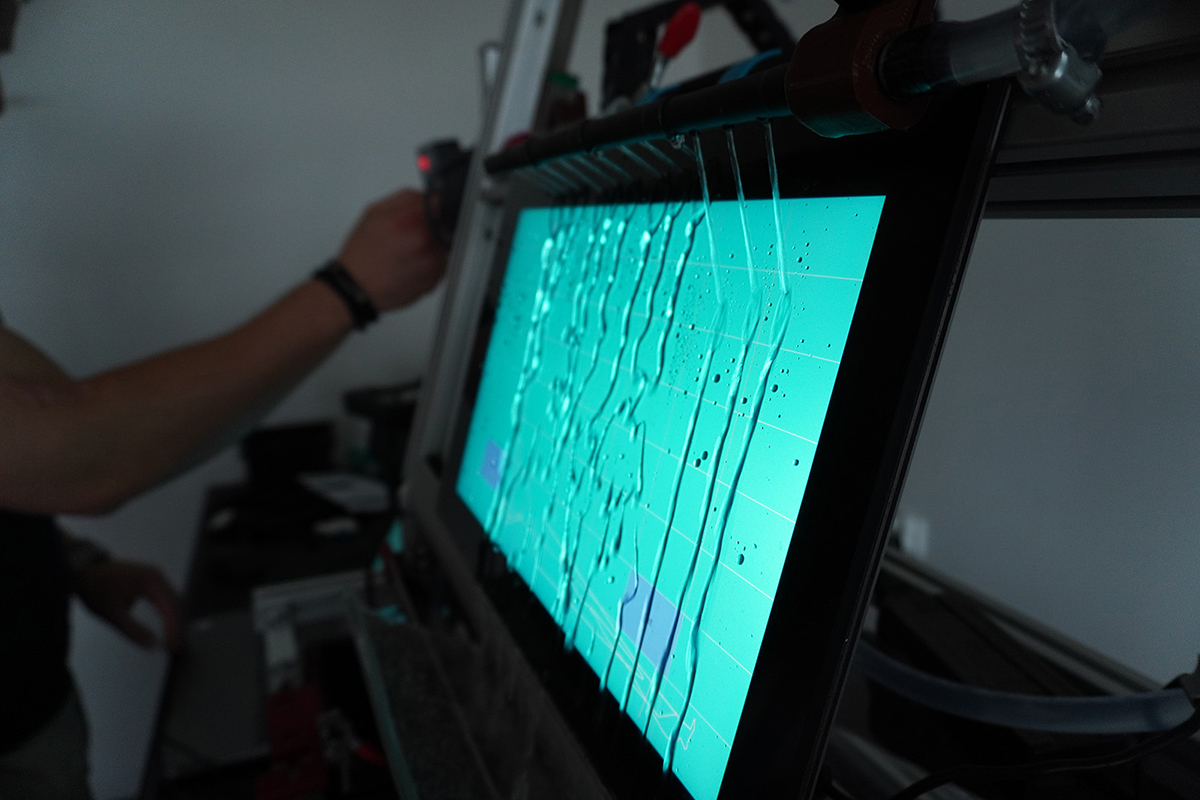

Testy wyświetlacza. Fot. Unisystem

Dziś urządzenia coraz częściej wyposażane są nie tylko w wyświetlacze, ale także w panele dotykowe. Jednak nie zawsze funkcja dotyku działa tak, jakbyśmy tego oczekiwali.

Dlaczego kalibracja paneli dotykowych jest tak ważna i co dzięki niej osiągamy?

– Panele dotykowe – zwłaszcza te oparte na technologii pojemnościowej – oferują wysoką precyzję i komfort obsługi, ale tylko wtedy, gdy ich działanie zostanie odpowiednio dostosowane do konkretnego zastosowania. Kalibracja polega na precyzyjnym dostrojeniu parametrów kontrolera dotykowego tak, aby panel działał niezawodnie, niezależnie od czynników występujących w jego otoczeniu.

– Jednym z istotnych aspektów rozwiązywanych na etapie kalibracji jest możliwość obsługi ekranu w rękawiczkach. Ma to kluczowe znaczenie w środowiskach przemysłowych, laboratoryjnych i medycznych, w których zdejmowanie rękawic w trakcie pracy jest po prostu niemożliwe. Ponieważ materiały takie jak lateks czy nitryl nie przewodzą prądu, stanowią one wyzwanie dla paneli dotykowych opartych na technologii pojemnościowej. Zastosowanie odpowiedniego kontrolera oraz właściwa kalibracja pozwalają jednak na precyzyjne wykrywanie dotyku także przez tego typu materiały, bez zakłócania ciągłości pracy.

Fot. Unisystem

– Kalibracja umożliwia również eliminację niepożądanych zjawisk, takich jak tzw. ghost touch, czyli niezamierzone reakcje ekranu wywołane np. przez krople cieczy znajdujące się na jego powierzchni, które mogą zakłócać prawidłową pracę urządzenia. Odpowiednie dostrojenie parametrów panelu dotykowego zapewnia stabilne działanie interfejsu także w trudnych warunkach środowiskowych. Dodatkowo należy pamiętać, że w otoczeniu ekranu często pracują inne komponenty elektroniczne generujące zakłócenia. W takich sytuacjach pomocne są funkcje kontrolerów dotyku, takie jak noise rejection czy frequency hopping, które w czasie rzeczywistym dostosowują działanie panelu dotykowego do aktualnych warunków pracy.

– Podsumowując, optymalna kalibracja ma kluczowe znaczenie i decyduje o tym, czy interakcja z urządzeniem będzie intuicyjna, płynna i bezbłędna.

Z jakimi największymi problemami technicznymi mierzą się klienci Unisystemu?

– Paradoksalnie często największe wyzwania nie dotyczą samej technologii, lecz biznesu. Najtrudniejsze jest znalezienie kompromisu pomiędzy jakością, kosztem, dostępnością a terminem realizacji – i to właśnie w tym obszarze najczęściej pojawia się złożoność projektu.

– Jeśli chodzi o kwestie techniczne, wiele problemów ma charakter powtarzalny: trudności ze złożeniem komponentów, zapewnienie kompatybilności elektromagnetycznej czy uruchomienie i konfiguracja wyświetlacza, które pozornie wydają się proste, a w praktyce komplikują się ze względu na zastosowanie mniej popularnych interfejsów. To sytuacje, na które mamy sprawdzone ścieżki działania.

– Występują też oczywiście złożone problemy wymagające głębokiej analizy, testów i iteracyjnego podejścia. Dotyczy to m.in. nieregularnych błędów, trudnych do wychwycenia zakłóceń czy problemów z integracją systemów, które na pierwszy rzut oka nie mają oczywistej przyczyny. W takich wypadkach kluczowe są nie tylko wiedza i doświadczenie, ale również umiejętność prowadzenia dialogu z klientem – zarówno na poziomie technicznym, jak i organizacyjnym.

W ofercie Unisystemu pojawiają się kolejne nowe produkty – jednym z nich jest pojemnościowy przycisk dotykowy. Czym charakteryzuje się to rozwiązanie?

– Pojemnościowy przycisk dotykowy, stworzony przez zespół Unisystemu, powstał z myślą o niezawodnym działaniu w wymagających warunkach przemysłowych.

Został skonstruowany i skalibrowany tak, aby zapewniać precyzyjne wykrywanie dotyku przez szkło o grubości do 4 mm, stabilną pracę w obecności cieczy na jego powierzchni oraz obsługę w rękawiczkach. Jest przystosowany do pracy w szerokim zakresie temperatur – od –20°C do +70°C. Obsługę ułatwia sygnalizacja świetlna i dźwiękowa, szczególnie przydatna w środowiskach, w których komunikacja z urządzeniem stanowi wyzwanie, np. w halach produkcyjnych. Połączenie sygnałów wizualnych i akustycznych tworzy intuicyjny, wielozmysłowy interfejs, który realnie wspiera lepsze UX.

Fot. Unisystem

– Co istotne, nie zatrzymujemy się na tym etapie. Widzimy, że inwestowanie we własne rozwiązania jest kierunkiem perspektywicznym, dlatego planujemy wprowadzenie kolejnych produktów z logo Unisystemu – następne rozwiązania pojawią się już w 2026 roku.

Co to będzie?

– To raczej nie będzie zaskoczeniem – będą to nasze autorskie wyświetlacze. Na początek zaplanowaliśmy dwie linie produktowe, dostępne w różnych wariantach: w kilku rozmiarach, o dwóch poziomach jasności, z różnymi interfejsami, o szerokim zakresie temperatur, z opcjonalnym panelem dotykowym.

– Postawiliśmy na trzy kluczowe cechy: jakość, wytrzymałość i elastyczność w zakresie modyfikacji, do których można dodać jeszcze jedną wartość – dostępność. Chcemy oferować rozwiązania, które będzie można dopasować do konkretnej aplikacji, przy jednoczesnej pewności, że sprawdzą się w wymagających środowiskach i pozostaną dostępne na rynku przez kolejne lata.

W ostatnich miesiącach obserwujemy zwiększoną aktywność azjatyckich dostawców w Europie.

W jakich aspektach Unisystem przewyższa dostawców z Dalekiego Wschodu?

– Naszą największą przewagą jest bliskość operacyjna. Jesteśmy na miejscu – zarówno geograficznie, jak i organizacyjnie – co przekłada się na szybkie decyzje, bezpośredni kontakt z zespołem Solution oraz możliwość wspólnej pracy nad rozwiązaniem, a nie jedynie wymiany specyfikacji. Klient może przyjechać, przetestować prototyp, omówić zmiany i wdrożyć je niemal natychmiast.

– Równolegle obserwujemy zmianę w podejściu rynku. Coraz częściej klienci świadomie wybierają partnerów lokalnych, dla których „produkt polski” nie jest jedynie deklaracją, lecz realnym zapleczem kompetencyjnym, odpowiedzialnością i stabilnością dostaw.

– Naszą przewagą, która w najbliższym czasie będzie jeszcze wyraźniejsza, jest również dostępność produktów „od ręki”. Rozwijając własne linie produktowe, stopniowo uniezależniamy się od azjatyckiego łańcucha dostaw. Mając komponenty na miejscu, możemy natychmiast przekazywać klientom próbki, reagować na zmiany projektowe i znacząco skracać czas wdrożeń. To element długofalowego, konsekwentnie realizowanego kierunku rozwoju Unisystemu. Budujemy markę, która daje klientom poczucie stabilności, a zaufanie opiera na realnych działaniach – skutecznym dowożeniu nawet najtrudniejszych projektów – podkreślił Jacek Marcinkowski.

Unisystem obchodził 30 lecie. Panel dyskusyjny: Jak technologie zmieniają nasze życie – przyszłość HMI w Europie

Unisystem obchodził 30 lecie. Panel dyskusyjny: Jak technologie zmieniają nasze życie – przyszłość HMI w Europie  Projektowanie elektroniki i mechaniki w urządzeniach z ekranami – krok po kroku

Projektowanie elektroniki i mechaniki w urządzeniach z ekranami – krok po kroku  Grinn i Engicam w ofercie Unisystemu

Grinn i Engicam w ofercie Unisystemu

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)