Dr inż. Adam Piotrowski z Vigo Photonics opowiada o procesie produkcji detektorów podczerwieni, projekcie HyperPIC i o tym, jak fascynujące może być tworzenie procesów technologicznych

Początki firmy VIGO Photonics (wcześniej VIGO System) sięgają lat 80-tych ubiegłego wieku. Wówczas zespół naukowców z Wojskowej Akademii Technicznej, pod kierownictwem prof. dr. hab. Józefa Piotrowskiego, opracował unikalną technologię wytwarzania detektorów pracujących bez chłodzenia kriogenicznego. Spółka powstała w 1987 roku i do tej pory współpracuje z Wydziałem Fizyki Ciała Stałego, a doktoranci uczelni prowadzą swoje badania korzystając z urządzeń VIGO Photonics. Adam Piotrowski, który objął prowadzenie firmy założonej przez swojego ojca profesora Józefa Piotrowskiego, podkreśla ogromne znaczenie pokazywania młodym ludziom atrakcyjności uczestniczenia w procesach technologicznych.

Dr inż Adam Piotrowski, prezes VIGO Photonics, prezentujący moduł detekcyjny zintegrowany z detektorem podczerwieni. Fot. Agnieszka Kubasik

– Dzięki naszym aktywnościom na różnych forach, udało nam się zbudować dużą rozpoznawalność na rynku, zarówno w branży, jak i wśród przyszłych inżynierów. Kiedy ogłosiliśmy program praktyk dla studentów mechatroniki i elektroniki, zgłosiło się 250 chętnych. Mieliśmy tylko niecałe 40 miejsc dla stażystów, więc mogliśmy wybierać. Z wieloma osobami podpisaliśmy umowę o pracę, a część przeszła do zaprzyjaźnionych ośrodków innych firm, z którymi mamy dobrą relację. Do niektórych zwykle wracamy po pewnym czasie i zatrudniamy – powiedział dr Adam Piotrowski podczas naszego spotkania w siedzibie firmy w Ożarowie Mazowieckim.

Prezes VIGO Photonics studiował na Wydziale Elektroniki w Politechnice Warszawskiej, a doktorat zrobił w Wojskowej Akademii Technicznej. Przez pierwsze lata w firmie koncentrował się na opracowywaniu nowych technologii i szybkiego ich wdrażania, co pozwoliło na spłatę zaciągniętych kredytów. Potem sam zaczął zarządzać produkcją. Część maszyn w laboratorium do dzisiaj pracuje według parametrów, jakie wówczas ustawił. Rolę prezesa przejął po odejściu założycieli firmy na emeryturę. Wciąż uczestniczy w dyskusjach związanych z rozwojem technologii w firmie, ale więcej czasu spędza w laboratoriach u klientów, gdzie analizuje i ulepsza pracę detektorów podczas wprowadzania ich do różnych zastosowań. Zaangażował się również we współtworzenie i prowadzenie związku pracodawców Polskiej Platformy Technologicznej Fotoniki (PPTF), do której należy 80 przedsiębiorców z Polski. W ten sposób – jak zaznaczył – VIGO Photonics rozwija się w całym ekosystemie, który obejmuje nie tylko uczelnie, ale również inne firmy z branży.

W zarządzaniu towarzyszą mu zajmujący się finansami Łukasz Piekarski oraz Marcin Szrom, który w Texas Instruments pracował przy liniach produkcyjnych układów scalonych. W VIGO Photonics odpowiedzialny jest za organizację produkcji i przygotowanie procesów. Do jego głównych zadań należy skalowanie obecnej działalności firmy oraz rozwój projektu HyperPIC.

Chemiczny „odcisk palca” w podczerwieni

Detektory Vigo wykorzystywane są do eliminowania zagrożeń w fabrykach, na przykład poprzez monitorowanie ewentualnych szkodliwych wycieków podczas procesów przemysłowych. Na lotniskach sprawdzają czy na ubraniach ludzi przechodzących przez bramki nie ma śladów materiałów wybuchowych. Weryfikują stan infrastruktury przesyłowej energii elektrycznej. Używane są w systemach obserwacyjno-celowniczych na bezzałogowych obiektach latających oraz w amunicji inteligentnej i samonaprowadzającej. Mogą też na wczesnym etapie oznaczać markery chorób nowotworowych, zmiany onkologiczne w tkankach miękkich lub zaburzenia w systemie krążenia krwi.

Detektory podczerwieni, moduły detekcyjne, płytki epitaksjalne oraz akcesoria produkowane przez VIGO Photonics.

– Dzięki podczerwieni można bardzo precyzyjnie określić skład chemiczny np. farby na ścianie lub zawartość toksyn w powietrzu, ponieważ każdy z pierwiastków ma charakterystyczne widmo absorpcji. Selektywność polega na tym, że atomy wibrują inaczej wokół swojej osi i względem siebie, dzięki czemu wiele można odczytać. Zestaw laser plus detektor jest w stanie prześwietlić widmo i stwierdzić, jaki jest skład atmosfery, czyli ilość tlenu, dwutlenku węgla, azotu czy gazów szlachetnych. Jeden z naszych detektorów poleciał na Marsa w celu wykrywania metanu. Innym zastosowaniem jest identyfikowanie gorących obiektów, np. przegrzanego koła w pociągu, spowodowanego zablokowaniem hamulców lub zdeformowanym kształtem, co pozwala na uniknięcie katastrofy. Detektory Vigo montowane są na torach co 30 km, według wymagań Unii Europejskiej.

Fotoniczny układ scalony – technologia HyperPIC

Obecnie detektory VIGO Photonics nie są większe od opuszka palca, a moduły z elektroniką mają wielkość pięści. Całe urządzenie, wraz z detektorem referencyjnym, kilkoma laserami, komorą i układami optycznymi, ma rozmiar walizki i jest zbyt duże do powszechnego zastosowania. Dlatego głównym celem projektu HyperPIC, który jest już w fazie badań i rozwoju, stała się miniaturyzacja. Oznacza to opracowanie i wdrożenie technologii fotonicznych układów scalonych PIC (Photonic Integrated Circuit), przeznaczonych do pracy w zakresie średniej podczerwieni (mid-IR).

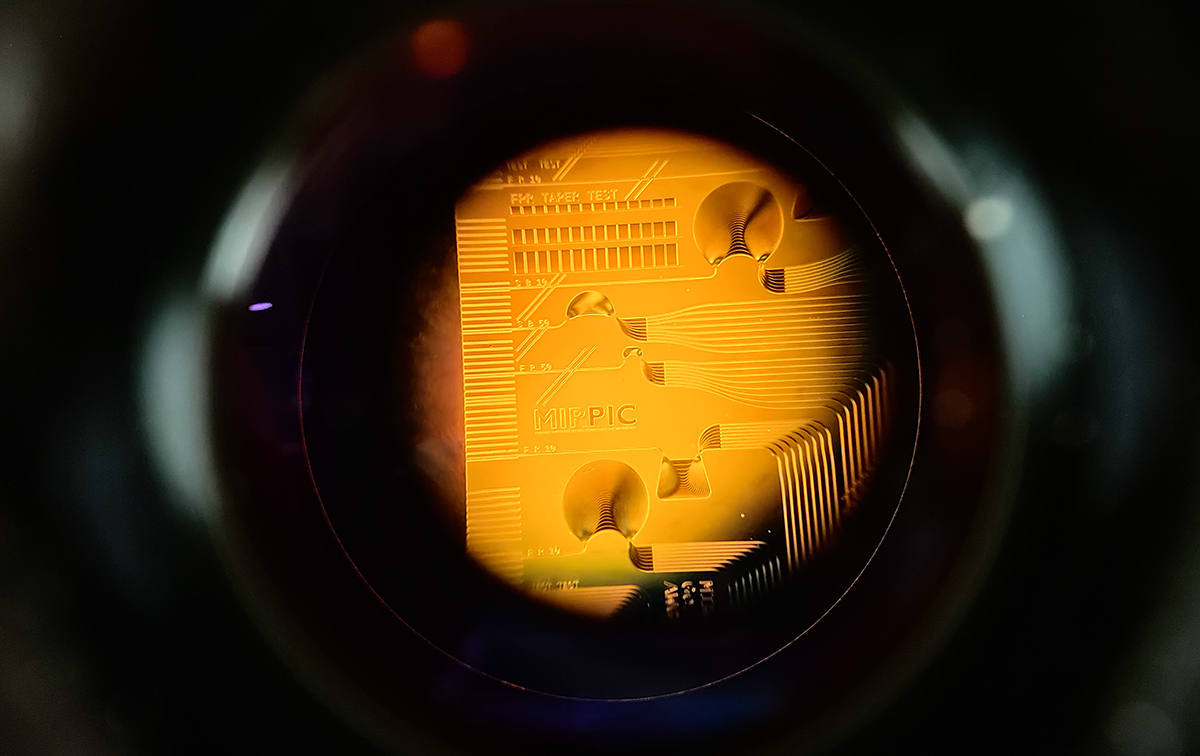

HyperPIC – chip pod mikroskopem. Fot. VIGO Photonics

– Całkowicie rezygnujemy z optyki, która w nowym detektorze będzie osadzona w warstwie światłowodu powierzchniowego, wykonanego z półprzewodnika. Wówczas zamiast skrzyneczek dookoła laserów, będziemy mieli fotoniczne układy scalone przyklejone do światłowodu. Nowy detektor, o wymiarze 2 x 2 mm, zamontowany na przykład w zegarku, sprawdzi skład powietrza w otoczeniu użytkownika lub poziom tlenu w jego krwi. Jest to dla nas duże oraz kosztowne wyzwanie technologiczne i procesowe – powiedział Adam Piotrowski.

Realizacja projektu technologii HyperPIC przewidziana jest na najbliższe 5 lat. W tym czasie kolejne grupy naukowców będą pracowały nad poszczególnymi sposobami łączenia płatków półprzewodnika (detektora) z płatkami pełniącymi rolę źródła (lasery i diody) na odpowiednim światłowodzie oraz efektywnym wyprowadzeniem światła. Rezultatem ich działań będzie prawie niewidoczny dla oka, jednolity układ PIC z kilkoma różnymi funkcjonalnościami. Dzięki temu powstaną miniaturowe, szczelne detektory z własną elektroniką oraz systemami stabilizacji temperatury i wyprowadzenia sygnału. VIGO Photonics stanie się pierwszym na świecie producentem fotonicznych układów scalonych dla średniej podczerwieni (Mid InfraRed Photonic Integrated Circuits).

Konsorcjum naukowe i komercjalizacja

– Nad projektem HyperPIC pracujemy wraz z Politechniką Warszawską (CEZAMAT), Siecią Badawczą Łukasiewicz-Instytutem Mikroelektroniki i Fotoniki oraz Instytutem Optoelektroniki. Pomagają nam również Techniczny Uniwersytet w Eindhoven, Politechnika Milano, Politechnika Walencja oraz niemiecki producent maszyn do integracji. Natomiast ds. korelacji z innymi aplikacjami wspierają nas firmy TRUMPF i AMS OSRAM. Mamy więc całkiem ciekawe konsorcjum do współpracy – stwierdził prezes.

Potencjalnymi odbiorcami układów HyperPIC będą kontrahenci z całego świata, wykorzystujący w swoich produktach rozwiązania z obszaru technik sensorycznych.

Budynek VIGO Photonics w Ożarowie Mazowieckim, gdzie produkowane są detektory podczerwieni oraz realizowany jest projekt HyperPIC. Fot. Agnieszka Kubasik

– Kiedy będziemy w stanie zintegrować wszystko w naszej fabryce w Ożarowie Mazowieckim, układy HyperPIC wejdą na linie produkcyjne dużych firm, takich jak Samsung, Apple czy Huawei. Oprócz tego przygotowujemy osobne projekty pod konkretne aplikacje.

HyperPIC i przykład zastosowania: komunikacja w wolnej przestrzeni

Cały projekt HyperPIC otrzymał dofinansowanie w ramach unijnego projektu IPCEI ME/CT (Important Projects of Common European Interest on Microelectronics and Communication Technologies), w wysokości ponad 440 mln zPLN. Środki zostaną przeznaczone na prace badawczo-rozwojowe, budowę nowej linii produkcyjnej oraz koszty operacyjne związane z jej uruchomieniem.

Niezależnie, VIGO Photonics podpisało także umowę na dofinansowanie projektu „Układy fotoniki scalonej dla systemów komunikacji optycznej w wolnej przestrzeni (FSOC)”, o wartości 26 mln PLN. Środki te wspierają rozwój jednej z linii produktowych, bazujących na skalowalnych technologiach opracowywanych w ramach projektu HyperPIC

– Nowe detektory będą mogły komunikować się na odległość, np. podczas ciszy radiowej na polu walki, pomiędzy dwoma pojazdami pancernymi, radarem i wyrzutnią rakiet, dronem i bazą lub w sytuacji, kiedy nie ma połączenia światłowodowego, bo zostało zerwane z powodu np. trzęsienia ziemi. Dwa urządzenia, postawione na dachach budynków oddalonych o kilka kilometrów, przywrócą połączenie internetowe w warunkach trudnej pogody, kiedy fale radiowe mogłyby mieć kłopot z transmisją. Istnieją już łącza laserowe w długościach fali telekomunikacyjnych, czyli w bliskiej podczerwieni. Pójście w dalszą podczerwień pozwoli na unikalne połączenie, które będzie trudne do namierzenia i podsłuchu – zapewnił prezes Vigo Photonics.

Produkcja półprzewodników złożonych

– Istnieją cztery kategorie półprzewodników. Pierwsza (Think) to tranzystory krzemowe, procesory, pamięci i mikrokontrolery. Druga (Sense) to czujniki i układy sensoryczne. Do trzeciej (Communicate) należą urządzenia nadawczo-odbiorcze, również światłowodowe. Czwarta kategoria (Act) to półprzewodniki mocy, jak azotek galu czy węglik krzemu, potrzebne do sterowania silnikami, hamulcami i energią.

Dr Adam Piotrowski w laboratorium VIGO Photonics, gdzie wytwarzane są warstwy epitaksjalne. Fot. Agnieszka Kubasik

Firma Vigo Photonics do swoich detektorów wytwarza własne materiały – specjalizowane półprzewodniki pod zastosowania fotoniczne. Część produkowanych materiałów (warstwy epitaksjalne) sprzedaje do budowy laserów, detektorów, systemów sterowania mocą czy do ogniw fotowoltaicznych. Są to złożone i skomplikowane struktury o zmiennej przerwie zabronionej, powstające w procesie epitaksji.

– Tę część naszej działalności prowadzi Włodzimierz Strupiński, który kiedyś był pracownikiem Instytutu Technologii Materiałów Elektronowych. Epitaksja to odtwarzanie struktury kryształu, czyli uszeregowanie atomów, żeby każdy z nich był na swoim miejscu w półprzewodniku. Co setny atom jest zupełnie inny i stanowi domieszkę, czyli intencjonalne zaplanowane zabrudzenie, które powoduje, że półprzewodnik jest przewodnikiem lub izolatorem. Aby to osiągnąć, musimy połączyć naszą wiedzę fizyczną, chemiczną i technologiczną. Jeśli jeden atom nie będzie na swoim miejscu, bo nie zostanie dobrze zasymulowany, struktura nie zadziałała prawidłowo. Przypadkowe elektrony wywołają reakcję w niewłaściwym momencie powodując pojawienie się szumu zaburzającego sygnał. Naszym celem jest optymalizowanie stosunku sygnał-szum – powiedział dr Piotrowski.

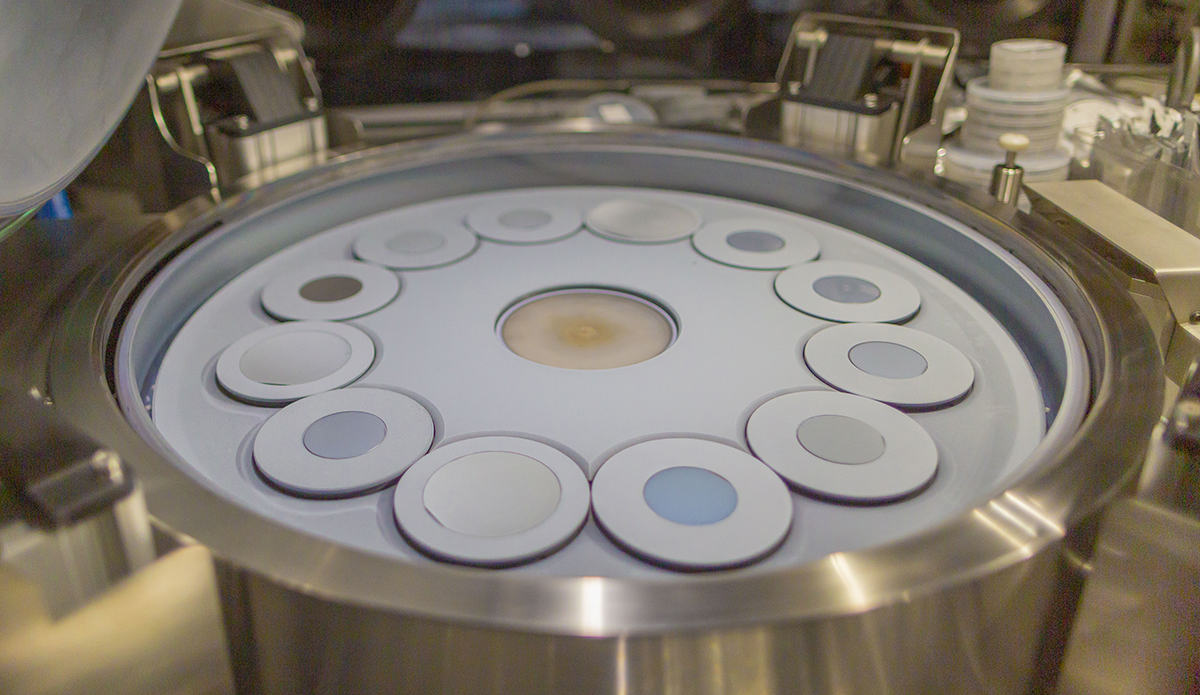

W Clean roomie VIGO Photonics znajdują się 4 reaktory, w których następuje proces tworzenia warstw półprzewodnika. Cały proces jest zaprogramowany i sterowany. Mieszanina gazów, opracowana według właściwej receptury, gdzie ekstremalnie czysty wodór łączy się ze związkami chemicznymi, np. kadmem, rtęcią czy tellurem, przemieszcza się linearnie i ze ściśle z określoną prędkością do reaktora, czyli rury o średnicy ok. 30 cm. Tam, pod wpływem temperatury, związki chemiczne rozpadają się i następuje stopniowe osadzanie warstw kryształu na poszczególnych płytkach – w niektórych reaktorach mieści się ich od 12 do 30 sztuk. Proces wzrostu trwa od 4 do 10 godzin. Czujniki przekazują informacje o składzie i grubości „kanapki” oraz o jakości powierzchni. Jeśli coś pójdzie nie tak, np. warstwa nie nie jest jednorodna, to cały proces trzeba zaczynać od nowa. Niestety zużyte materiały są nie do odzyskania.

Warstwy epitaksjalne. Fot. VIGO Photonics

– Termodynamika i symulowanie procesów fazowych decyduje o tym, w jaki sposób atomy się połączą. Sztuka polega na takim przelewaniu gazu z cząstkami nad powierzchnią kryształu, żeby stopniowo kładły się jedną warstwą w określonych miejscach. Gaz musi przemieszczać się jednorodnie, czyli laminarnie w jedną stronę, z tą samą prędkością. Jeśli zacznie płynąć szybciej, mogą się tworzyć zaburzenia, pojawią się turbulencje i zamiast błyszczącego półprzewodnika otrzymamy płytkę, która nie nadaje się do użytku.

Szacowana produkcja HyperPIC?

– W tej chwili VIGO Photonics produkuje od kilkudziesięciu do kilkuset tysięcy detektorów. HyperPIC natomiast celuje w masowe zastosowania bardziej złożonych fotonicznych układów scalonych, jak wspomniane zegarki czy telefony. Tutaj pojedyncze serie mogą liczyć 20 mln chipów. W nowej fabryce, którą chcemy stworzyć w naszych trzech budynkach, planujemy zacząć od produkcji 50-100 mln chipów rocznie. Skalowanie jest dosyć proste, bo jest to powielanie tych samych linii technologicznych. W produkcji HyperPIC połączymy wszystkie technologie, które dotąd wypracowaliśmy. Nie kusimy się o zrobienie tego w krzemie, w technologiach mikroprocesorów czy mikrokontrolerów. To będziemy dodawać już na poziomie naszego przetwarzania sygnału. W tej chwili korzystamy z usług polskich projektantów, którzy projektują dla nas krzemowe układy scalone, wytwarzane potem w fabrykach w Niemczech, Francji czy na Tajwanie. Dołączamy do nich nasz detektor albo laser i otrzymujemy sygnał, którym łatwo się posługiwać – oznajmił Adam Piotrowski.

Detektory podczerwieni i układy optyczne produkowane w VIGO Photonics. Fot. Agnieszka Kubasik

Instytuty badawcze na froncie technologii

Vigo Photonics częściowo współdzieli i współfinansuje urządzenia w Centrum Zaawansowanych Materiałów i Technologii (CEZAMAT) Politechniki Warszawskiej.

– Z CEZAMAT PW możemy współpracować na etapie opracowywania technologii czy pilotażu. Jest to na pewno nasz partner. Czy będą dla nas produkować na stałe, to jeszcze zobaczymy. Uważam, że lepiej by było, gdyby tego typu ośrodki zawsze były na froncie technologii. W momencie, kiedy osiągniemy gotowość do wdrożenia, lepiej byłoby, żeby właściwa linia technologiczna stanęła w kompletnej fabryce. My natomiast moglibyśmy iść razem z uczelnią i instytutem badawczym w stronę kolejnych wyzwań. Tak to działa w najważniejszym podmiocie, jeśli chodzi o rozwoju technologii półprzewodnikowych na świecie, czyli w belgijsko-holenderskim IMEC-u. Oni cały czas przesuwają ten front do przodu, to tam opracowywane są technologie, które licencjonowane są do Intela, TSMC, Samsunga itd.

Przyszli klienci detektorów opracowanych na podstawie technologii HyperPIC

– Prowadzimy rozmowy z dotychczasowymi klientami, którzy już stosowali nasze detektory na polach, badając np. ilość dwutlenku węgla emitowanego przez nawożone pole. Czujniki umieszczone w określonych odległościach (co kilkadziesiąt lub kilkaset metrów wraz z systemem luster) mogłyby pomóc w określaniu ilości emitowanego dwutlenku węgla. dzięki czemu rolnik mógłby zmienić mieszankę nawozu lub stosować go mniej. W ten sposób zmniejszyłyby się jego opłaty za emisję CO2. Poza tym już teraz laserowe urządzenia eliminują chwasty, nawet w Polsce w niektórych obszarach wdrażane są te technologie. Czujniki wykorzystujące podczerwień pozwalają sportowcom monitorować poziom kwasu mlekowego, a chorym na cukrzycę poziom glukozy.

VIGO Photonics chwali się, że już ma klientów czekających na uruchomienie pierwszych demonstratorów, które będą mogli testować i na ich podstawie wdrażać komercyjne projekty.

– Celujemy w urządzenia, które polepszą jakość życia człowieka w codziennym użytkowaniu. Zbadają krew pod kątem substancji odżywczych lub poziomu alkoholu, ocenią jakość powietrza, zaalarmują kierowcę, jeśli odkryją zbyt małą ilość tlenu w kabinie samochodu. Ostrzegą przed toksycznymi substancjami w pomieszczeniu lub zanieczyszczeniem na zewnątrz. My ludzie będziemy coraz więcej wiedzieć o tym co dzieje się w naszym organizmie i otoczeniu, w którym przebywamy. Taka jest nasza przyszłość – powiedział na koniec rozmowy Adam Piotrowski.

Hala montażowa w firmie VIGO Photonics. Fot. Agnieszka Kubasik

VIGO Photonics liderem projektu „Układy fotoniki scalonej dla systemów komunikacji optycznej w wolnej przestrzeni (FSOC)”

VIGO Photonics liderem projektu „Układy fotoniki scalonej dla systemów komunikacji optycznej w wolnej przestrzeni (FSOC)”  VIGO Photonics podpisał umowę o dofinansowanie z NCBiR

VIGO Photonics podpisał umowę o dofinansowanie z NCBiR  Na bazie infrastruktury w CEZAMAT PW należy uruchomić małoseryjną produkcję układów scalonych – mówi prof. Romuald B. Beck

Na bazie infrastruktury w CEZAMAT PW należy uruchomić małoseryjną produkcję układów scalonych – mówi prof. Romuald B. Beck