Ilu warstwowe płytki PCB możecie produkować? A ile Pani sobie życzy?

Taką odpowiedź usłyszałam podczas spotkania ze Stefanem Galińskim, Adamem Lipcem i Dariuszem Ostaszewskim, którzy zaprosili mnie do Sieć Badawcza Łukasiewicz – Instytutu Tele- i Radiotechnicznego. Tym, co szczególnie podkreślali, była właśnie możliwość wytwarzania nawet kilkudziesięciowarstowych skomplikowanych obwodów drukowanych (PCB – Printed Circuit Board). Opowiadali o udoskonaleniach, które wprowadzają w ramach realizacji prac badawczo-rozwojowych (B+R). Pokazali mi laminaty, maski, mozaiki, wanny z kąpielami do metalizacji i maszyny do sprawdzania połączeń elektrycznych. Dowiedziałam się też, że takie wielowarstwowe płytki mogą mieć wbudowane elementy pasywne. Ale po kolei…

Adam Lipiec, kierownik Sekcji Przygotowania Produkcji w Łukasiewicz-ITR

Adam Lipiec, kierownik Sekcji Przygotowania Produkcji w Łukasiewicz-ITR

Czym polski producent obwodów drukowanych może konkurować w sytuacji, kiedy europejski rynek zalewają miliony płytek PCB masowo sprowadzanych z Chin? Na pewno nie ceną, ponieważ jest ona nie do przebicia. Według moich rozmówców, niskie koszty wytwarzania i dopłaty rządu ChRL sprawiają, że importowane płytki to zaledwie około 30% kwoty potrzebnej do wyprodukowania płytek w kraju. Nie sądziłam, że różnica jest aż tak znacząca. Jakie zatem nisze i sposoby musi znaleźć Instytut, aby zaistnieć na rynku elektronicznym?

— Nie możemy konkurować z chińskimi producentami w zakresie prostych płytek, więc musimy iść w kierunku prototypów i rozwiązań skomplikowanych — powiedział Stefan Galiński, kierownik Działu Obwodów Drukowanych w Łukasiewicz-ITR. — Instytut jest przede wszystkim jednostką badawczą, której działania obejmującą w około 70-ciu procentach prace badawczo-rozwojowe. Nie jesteśmy wytwórcą wysokich wolumenów, ale za to wdrażamy własne rozwiązania, których jeszcze nie ma na rynku krajowym. W zakładzie przy ulicy Ratuszowej w Warszawie wytwarzamy obwody drukowane dla małych i dużych firm oraz uczelni, wojska, energetyki, branży medycznej i sektora kosmicznego. Jako Instytut uczestniczymy w różnych projektach innych jednostek badawczych Sieci Badawczej Łukasiewicz, w ramach których wykonujemy prototypy i serie pilotażowe. W 2019 roku rozpoczęliśmy modernizację parku maszynowego w Dziale Obwodów Drukowanych Łukasiewicz-ITR, a w 2021 wdrożyliśmy nową technologię, którą wciąż udoskonalamy. Przykładem jest zastosowanie naświetlarki bezpośredniej do naświetlania mozaiki na płytkach, z pominięciem używanych dotychczas fotoszablonów.

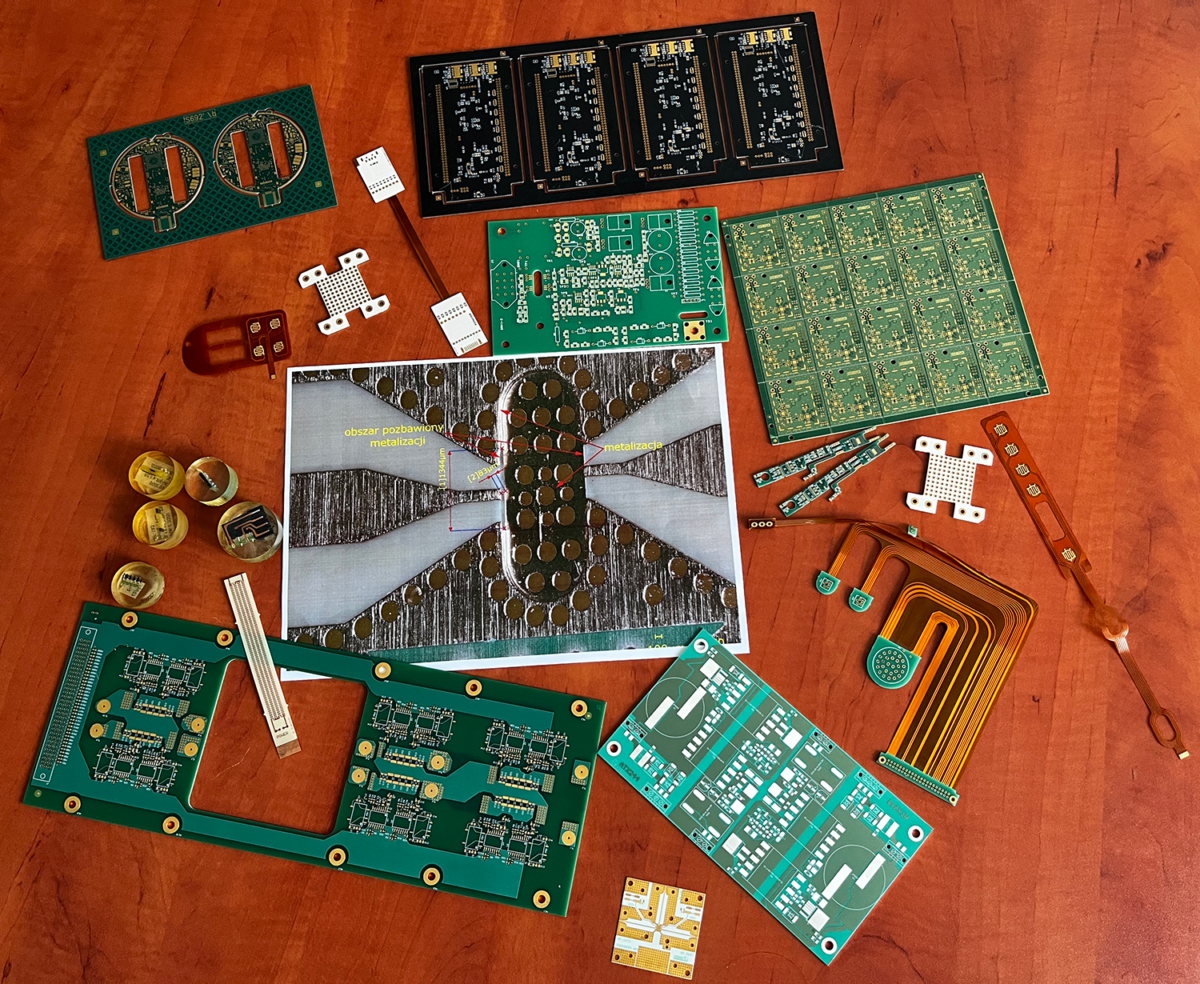

Obwody drukowane wytworzone w Łukasiewicz-ITR

Obwody drukowane wytworzone w Łukasiewicz-ITR

Kiedy rozpoczęliśmy działalność po przerwie modernizacyjnej, okazało się, że jesteśmy jednym z zaledwie kilku wytwórców PCB w Polsce. Znaczną liczbę klientów pozyskujemy poprzez udział w licznych targach elektronicznych. Klienci są pozytywnie zaskoczenia naszymi możliwościami. Zanotowaliśmy wyraźne zwiększenie zainteresowania naszą ofertą po pandemii COVID-19 i podczas wojny w Ukrainie. Ciągle pozyskujemy nowych klientów, którzy rezygnują ze współpracy z chińskimi firmami, w obliczu niepewnej sytuacji geopolitycznej — dodał Stefan Galiński.

— Podejmujemy się głównie trudnych projektów o nietypowych konstrukcjach, często z użyciem wielu rodzajów materiałów — podkreślił Adam Lipiec, kierownik Sekcji Przygotowania Produkcji w Łukasiewicz ITR. — Mam tu na myśli złożone sieci połączeń, np. wielowarstwowe PCB z wypełnianymi miedzią mikroprzelotkami (µVIA), które umożliwiają wytworzenie wzajemnych połączeń pomiędzy poszczególnymi warstwami. Pracujemy nad wykonywaniem otworów nieprzelotowych o średnicy mniejszej niż 0,15 mm z wykorzystaniem obróbki laserowej. Zastosowanie mikroprzelotek pozwala na wzrost miniaturyzacji urządzeń elektronicznych oraz szybkości przesyłu sygnału. Ma to szczególnie istotne znaczenie w przypadku urządzeń pracujących w zakresie wysokich częstotliwości (telekomunikacja). W zakresie omawianej technologii Łukasiewicz-ITR jest pionierem na rynku krajowym PCB. Wykonujemy też obwody drukowane do zastosowań specjalnych, m.in. obwody zawierające wbudowane w strukturę sieci połączeń elementy pasywne (rezystory).

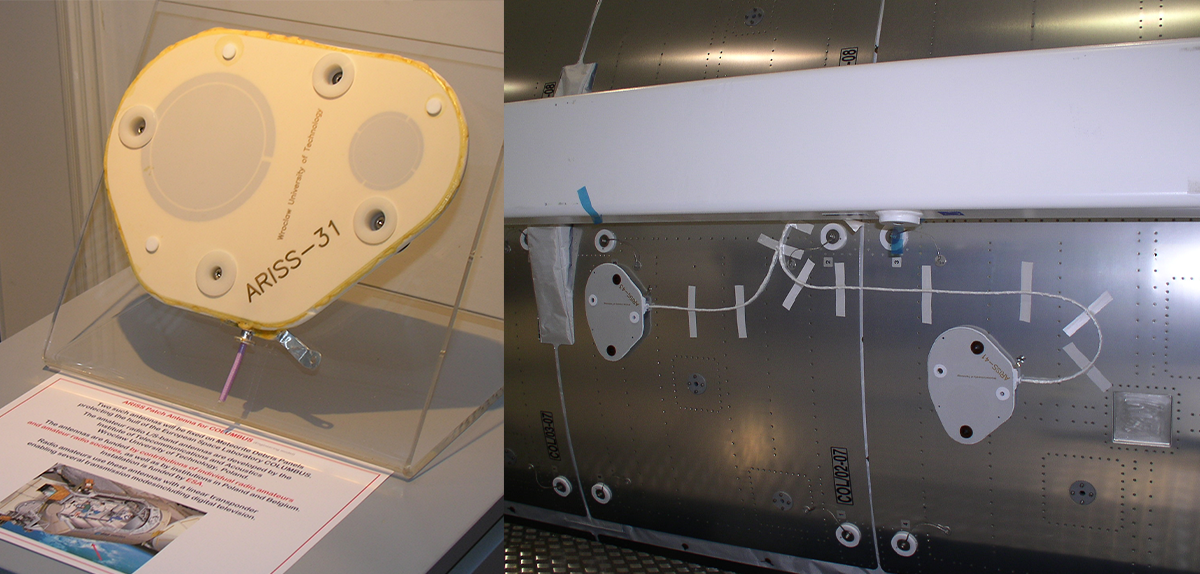

Zdarza się też, że projektanci elektroniki konsultują z nami swoje projekty pod względem optymalizacji i technologii produkcji oraz stosowanych materiałów. Przykładowo wspólnie z Politechniką Wrocławską, zrealizowaliśmy szereg projektów B+R, w zakresie aplikacji kosmicznych i morskich. Doskonałym zastosowaniem wytwarzanych przez nas PCB są dwie bezawaryjnie pracujące do dzisiaj anteny programu ARISS, zamontowane na module laboratoryjnym Columbus Międzynarodowej Stacji Kosmicznej ISS.

Od lewej: antena ARISS, anteny ARISS zamontowane na module Columbus

Od lewej: antena ARISS, anteny ARISS zamontowane na module Columbus

— Dużą przewagą konkurencyjną może być wsparcie, jakie nasi technolodzy oferują klientom — wskazał Dariusz Ostaszewski, zastępca kierownika Działu Obwodów Drukowanych. — Nie zostawiamy ich samym sobie. Wspólnie omawiamy wszystkie etapy produkcji, proponujemy najlepsze rozwiązania i pilotujemy projekt do samego końca. Konstruktorzy często nie zdają sobie sprawy, jak wiele procesów należy zrealizować, aby wyprodukować nawet najprostszy, dwuwarstwowy obwód drukowany oraz jakie są możliwości technologiczne w ramach danego projektu. Jeśli podczas przygotowywania do produkcji zauważymy błąd, kontaktujemy się z projektantem, który ma szansę go poprawić jeszcze przed wytworzeniem PCB. Jest to nasza inicjatywa, ponieważ nie chcemy, aby klient ponosił dodatkowe koszty.

Według zapewnień moich rozmówców, Łukasiewicz-ITR może wytworzyć PCB o tylu warstwach, ile klient potrzebuje. Dla przykładu grubość 12-o warstwowego obwodu zawierającego metalizowane otwory przelotowe może wynieść do 4 mm. Poprzez zastosowanie metalizowanych otworów nieprzelotowych, tę samą sieć połączeń można zrealizować z wykorzystaniem 6-o warstwowego obwodu drukowanego. Największym zainteresowaniem klientów cieszą się jednak obwody sztywne dwu- i czterowarstwowe oraz obwody sztywno-giętkie. Czas wytworzenia średnio skomplikowanego obwodu dwustronnego nie przekracza trzech dni.

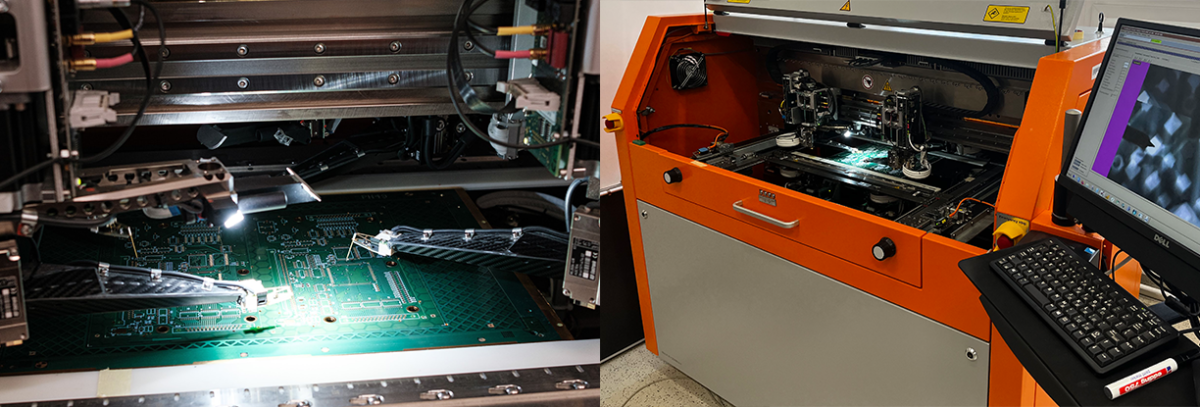

Produkcja układów drukowanych w Łukasiewicz-ITR

Proces wyprodukowania obwodu drukowanego jest bardzo złożony. Wymaga znajomości wielu dziedzin techniki i nauki. Materiałem bazowym PCB jest laminat. Aktualnie Instytut sprowadza laminaty z Tajwanu, Stanów Zjednoczonych i Francji. Gdyby laminaty były produkowane w Polsce, jak podkreślił Stefan Galiński, ceny obwodów drukowanych mogłyby być zdecydowanie niższe, co uniezależniłoby nasz rynek od wschodnich dostawców. Laminat to sprasowana szklana tkanina z żywicą epoksydową, pokryta z obu stron folią miedzianą o grubości zazwyczaj 0,018 mm, 0,035 mm lub 0,070 mm.

Laminat przeznaczony do wyprodukowania płytki przechodzi przez wiele operacji mechanicznych i chemicznych. Pierwsze operacje to cięcie, wiercenie i/lub frezowanie. Po obróbce mechanicznej powierzchnia miedzi podłożowej musi być odpowiednio przygotowana. Odbywa się to dwiema metodami: chemiczną lub mechaniczną. Celem jest usunięcie gratu oraz tlenków z powierzchni miedzi. W następnym etapie powierzchnia dielektryka jest aktywowana. Proces pokrywania miedzią chemiczną wymaga aktywacji powierzchni dielektryka związkiem palladu.

Nowy park maszynowy w Łukasiewicz-ITR

Nowy park maszynowy w Łukasiewicz-ITR

Po naniesieniu warstwy miedzi o grubości około 0,003 mm, formatka kierowana jest na stanowisko fotolitografii. Proces polega na nałożeniu światłoczułej warstwy – fotorezistu, selektywnym naświetleniu powierzchni, odwzorowującym mozaikę połączeń i wywołanie. Naświetlona warstwa materiału światłoczułego jest utwardzona i pozostaje nienaruszona na etapie wywoływania a zbędny fotorezist jest wypłukiwany.

Kolejnym procesem jest metalizacja galwaniczna. Na obie strony laminatu nanoszona jest selektywnie miedź, celem pogrubienia warstwy z 0,003 mm do 0,020 mm. Następnie nanoszona jest warstwa cyny, która zabezpiecza mozaikę na etapie trawienia. Po usunięciu fotorezistu i wytrawieniu miedzi, formatka jest poddawana kontroli z wykorzystaniem testerów: optycznego i elektrycznego. Jednym z urządzeń wykorzystywanych w kontroli jest tester optyczny AOI (Automatic Optical Inspection). Tester umożliwia porównanie wykonanej mozaiki z cyfrowym oryginałem. Tester skanuje powierzchnię wykorzystując 66-o krotne powiększenie. Kolejnym etapem jest testowanie elektryczne. Osiem poruszających się sond testera elektrycznego FPT (Flying Probe Tester) sprawdza rezystancję pomiędzy poszczególnymi punktami i kontroluje czy uzyskane parametry są prawidłowe. Urządzenie z prędkością około 25-ciu punktów na sekundę wykonuje test sieci połączeń. Wykrywa potencjalne błędne połączenia pomiędzy nimi lub przerwy, czyli potencjalne miejsca zwarcia ścieżek lub brak ciągłości połączeń.

Testowanie połączeń elektrycznych na obwodach drukowanych w Łukasiewicz-ITR

Testowanie połączeń elektrycznych na obwodach drukowanych w Łukasiewicz-ITR

Po testowaniu formatka pokrywana jest maską przeciwlutową. Celem maski jest zabezpieczenie powierzchni przed wpływem środowiska. Maska nanoszona jest metodą sitodruku, a naświetlana analogicznie jak fotorezist. Przed skierowaniem na linię powłok, maska jest utwardzana w temperaturze 150 stopni Celsjusza. Tak przygotowana formatka kierowana jest na linię powłok. W Łukasiewicz-ITR stosowane są trzy rodzaje pokryć: srebro (ImAg), nikiel/złoto (ENIG) oraz cyna (HASL). Powłoki lutownicze zabezpieczają miedź przed korozją i zapewniają prawidłową warstwę dla montażu elementów elektronicznych. W celu utrzymania wysokiej jakości produkcji, skład wszystkich kąpieli wykorzystywanych w Łukasiewicz-ITR jest stale analizowany przez wyspecjalizowanych chemików. Poprzez zastosowanie zautomatyzowanych linii, proces technologiczny jest w pełni powtarzalny — zapewnił Adam Lipiec. Gotowy obwód drukowany poddawany jest kontroli końcowej.

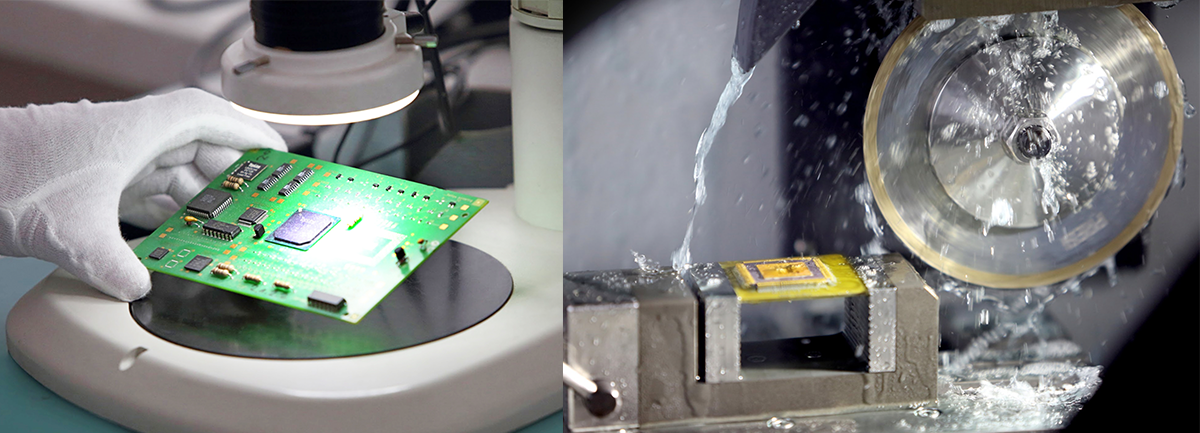

Kontrola jakości obwodów drukowanych w Łukasiewicz-ITR

Kontrola jakości obwodów drukowanych w Łukasiewicz-ITR

Wielowarstwowe PCB wykonywane są w procesie zbliżonym do wcześniej omówionego. W pierwszym etapie warstwy wewnętrzne łączy się na etapie prasowania w płytkę. Środkiem spajającym kolejne warstwy jest prepreg, czyli tkanina szklana nasączona niedosieciowaną żywicą epoksydową. Warstwy płytki są zestawiane w stos i prasowane według zadanego programu. Zmiennymi parametrami są: temperatura, czas i ciśnienie. Po prasowaniu wykonuje się otwory za pomocą wiertarek numerycznych CNC (Computerized Numerical Control). Otwory mogą być przelotowe i/lub nieprzelotowe – czyli wiercone na zadaną głębokość. Obecnie w naszym Instytucie prowadzone są mocno zawansowane prace nad wykonywaniem i wypełnianiem miedzią mikrootworów (µVIA). Tak przygotowane formatki trafiają do kolejnych procesów , które zostały omówione powyżej na przykładzie obwodu dwustronnego.

Łukasiewicz-ITR oferuje kompleksowe badania obwodów drukowanych

Łukasiewicz-ITR oferuje kompleksowe badania obwodów drukowanych

W ramach Łukasiewicz-ITR działa kilka zakładów wspomagających Dział Obwodów Drukowanych. W Laboratorium Obwodów Drukowanych i Montażu Elektronicznego i w Laboratorium Badania Wyrobów Elektronicznych wykonuje się montaż oraz niezbędne badania obwodów drukowanych, m.in. zgłady metalograficzne, badanie lutowności, tomografię rentgenowską (X-Ray), która pomaga zweryfikować dokładność wykonania warstw i poprawność montażu. W Dziale Aplikacji Sprzętowych i Montażu Elektronicznego odbywa się montaż elementów elektronicznych kompletacja urządzeń i ich testowane, Grupa Badawcza Technologie Specjalne zajmuje się opracowaniem projektów obwodów drukowanych i oprogramowaniem.

Lata 30-te, lata 60-te i dzisiaj

Instytut Tele- i Radiotechniczny powstał w latach 30-tych ubiegłego wieku. Na początku zajmował się nadajnikami radiowymi, telewizyjnymi oraz piezoelektroniką. W latach 60-tych rozwijał działalność badawczą w kierunku podzespołów, układów i urządzeń elektronicznych, a w latach 70-tych pracował nad obwodami drukowanymi. Po restrukturyzacji w latach 90-tych próbował znaleźć dla siebie miejsce w niszowych rejonach rynku elektronicznego, głównie w energoelektronice. W kwietniu 2019 roku Instytut został włączony do Sieci Badawczej Łukasiewicz, jako jeden z 38 polskich instytutów i kontynuował rozwój w zakresie badania obwodów drukowanych. W listopadzie tego samego roku zapadła decyzja o połączeniu Łukasiewicz-ITR z Łukasiewicz-Instytut Optyki Stosowanej. Dzięki temu działalność Instytutu została poszerzona o prace badawczo-rozwojowe w zakresie optometrii i okulistyki, interferometrii, spektrofotometrii (UV-VIS-IR), badania parametrów elementów i układów optycznych, komputerowej analizy obrazu, analizy sygnałów wysokiej częstotliwości sensorów optycznych. Dzisiaj Łukasiewicz-IOS funkcjonuje w Instytucie jako Grupa Badawcza Fotonika, a sam Łukasiewicz-ITR ma charakter interdyscyplinarny. Oprócz działalności w zakresie badania i rozwijania nowych technologii obwodów drukowanych Instytut projektuje i wytwarza urządzenia do sterowania i zabezpieczenia w energetyce. Prowadzi także badania nad elektroniką, ultradźwiękami oraz technikami próżni, magnesów i pieców próżniowych.

Park maszynowy Łukasiewicz-ITR przed modernizacją

Park maszynowy Łukasiewicz-ITR przed modernizacją

Rozmawiała i opracowała Agnieszka Kubasik

Zdjęcia: autorka, Łukasiewicz-ITR

Recykling elektroniki jest konieczny, ale może być też opłacalny – twierdzi Karol Paczkowski z SEM Electronics

Recykling elektroniki jest konieczny, ale może być też opłacalny – twierdzi Karol Paczkowski z SEM Electronics  Marek Gabryś – prezes AIUT – opowiada o obecnej sytuacji na rynku globalnym i ekspansji firmy do USA

Marek Gabryś – prezes AIUT – opowiada o obecnej sytuacji na rynku globalnym i ekspansji firmy do USA  Polska jest dla nas nowym rynkiem, bo jakość usług zaczęła mieć tu znaczenie – mówi Sławomir Tkacz, dyrektor zarządzający Elhurt EMS

Polska jest dla nas nowym rynkiem, bo jakość usług zaczęła mieć tu znaczenie – mówi Sławomir Tkacz, dyrektor zarządzający Elhurt EMS