Na bazie infrastruktury w CEZAMAT PW należy uruchomić małoseryjną produkcję układów scalonych – mówi prof. Romuald B. Beck

– Są takie zastosowania strategiczne, jak choćby skanery lotniskowe, elektrownie, kluczowa infrastruktura przemysłowa, wyrzutnie rakietowe czy ważne e-dokumenty, gdzie nie można używać układów scalonych, o których nic nie wiadomo – powiedział zdecydowanie prof. Romuald B. Beck podczas naszego spotkania w warszawskim Cezamacie. – W jaki sposób ma bowiem funkcjonować obrona czy infrastruktura krytyczna, jeśli w dowolnym momencie może zostać przejęta przez wrogie siły i odmówić nam panowania nad urządzeniami? Uważam, że najważniejsze układy, które decydują o naszym bezpieczeństwie, powinniśmy wytwarzać w Polsce sami. Kiedyś myśleliśmy, że NATO nas obroni. Życie pokazało jednak, że najpierw trzeba się samemu obronić, a potem ewentualnie ktoś nam pomoże. Wygląda na to, że obecny rząd ma tego świadomość i działa w tym kierunku.

Dzięki uprzejmości prof. Romualda B. Becka, miałam okazję odwiedzić Centrum Zaawansowanych Materiałów i Technologii (CEZAMAT) Politechniki Warszawskiej i na własne oczy obejrzeć jedną z największych polskich inwestycji w dziedzinie badań i rozwoju w obszarze wysokich technologii. Przez okienka, celowo umieszczone w budynku wewnętrznym, mogłam zajrzeć do pomieszczeń Clean room’u. Profesor wyjaśnił mi, w jaki sposób działają i jakie funkcje pełnią instalacje w budynku zewnętrznym. Dostałam też pozwolenie na zrobienie zdjęć, które prezentują potencjał laboratorium.

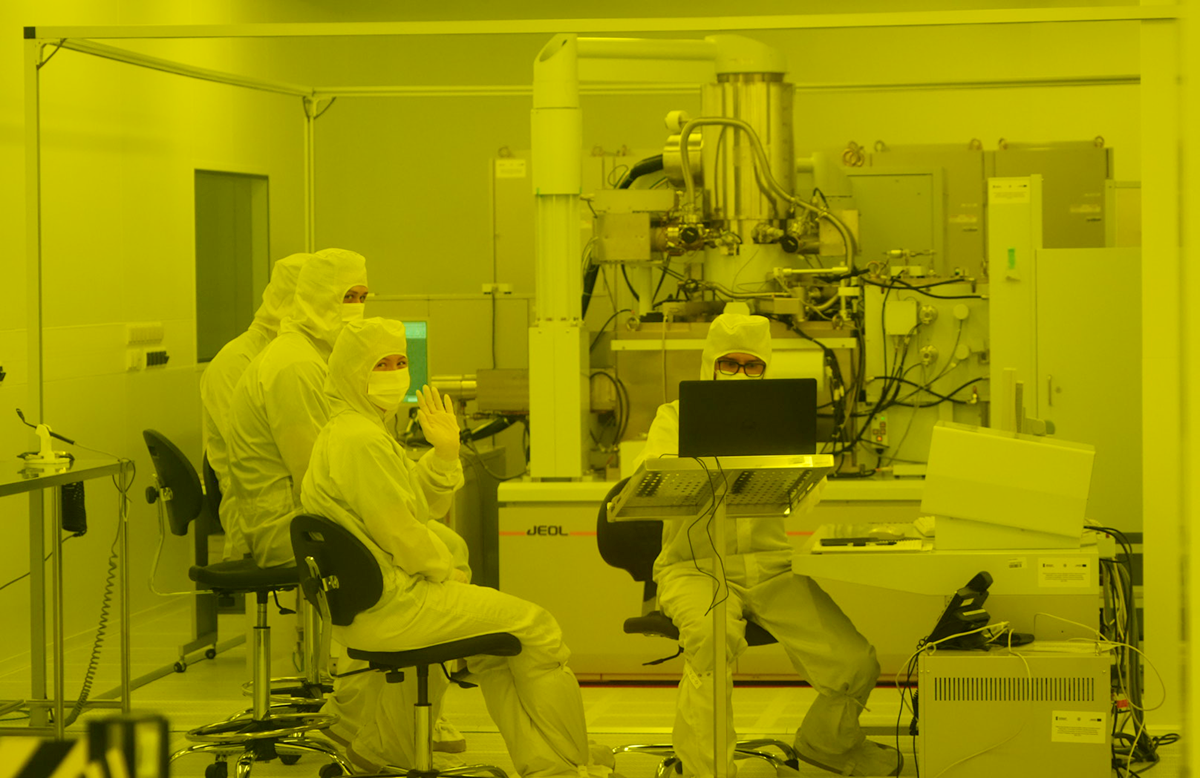

Trzeci poziom wejścia do laboratorium. Ubrania wierzchnie (buty używane na dworze, swetry, marynarki itp.) pozostały na poziomie drugim. Tu należy włożyć kombinezony, kaptury, obuwie i okulary ochronne oraz rękawiczki. Kolejnym etapem jest śluzowanie/odkurzanie całej postaci i dopiero potem można wejście do części czystej laboratorium.

Infrastruktura gotowa do produkcji układów scalonych

Technologia CEZAMAT to 20 tys. m2 powierzchni o dwuwarstwowej strukturze. Wewnętrzny budynek – clean room do produkcji układów scalonych – oddzielony został specjalną dylatacją od budynku zewnętrznego, gdzie mieszczą się wszelkie instalacje, np. wentylatory i inne urządzenia wywołujące drgania. Infrastruktura zużywa ponad 4 MW prądu 3-fazowego, ale możliwe jest większe zużycie w razie zapotrzebowania, nawet do 8 MW. Generator zapewnia prąd w razie awarii sieci zasilania.

Projekt został rozpoczęty w 2008 roku i był współfinansowany przez Unię Europejską w ramach pomocy dla krajów o mniejszych osiągnięciach gospodarczych. Przewidywał on ustanowienie sieci pięciu laboratoriów wyposażonych w najnowocześniejsze urządzenia oraz niezbędną infrastrukturę.

Prof. Romuald B. Beck, wiceprezes i pełnomocnik ds. projektów strategicznych w CEZAMAT PW, prezentujący urządzenia zainstalowane na piętrze technicznym. Media oraz odczynniki chemiczne dystrybuowane są bezpośrednio do urządzeń z niego korzystających w strefie czystej Clean room’u. Na zdjęciu pompy próżniowe pracujące na rzecz reaktorów technologicznych działających pod obniżonym ciśnieniem.

– Wyceniliśmy projekt na ok. 170 mln EUR, ale otrzymaliśmy tylko 100 mln EUR. Za kwotę (wg. obecnych cen) rzędu 1 mld PLN powstał w Warszawie, na terenie Politechniki Warszawskiej, budynek z infrastrukturą techniczną przystosowaną do małoseryjnej produkcji układów scalonych. Zabrakło jednak funduszy na maszyny i urządzenia, dzięki którym mogłaby powstać kompletna linia pilotażowa, a właściwie dwie – krzemowa oraz azotku galu (szerokopasmowe elementy półprzewodnikowe dużych mocy i wysokich częstotliwości). Sądziliśmy, że kupimy urządzenia w drugiej turze finansowania. Niestety do tej pory nam się to nie udało.

Decyzja strategiczna dla Państwa

Póki co w CEZAMAT wytwarzane są dużo prostsze (znacznie krótsza lista procesów technologicznych) od mikroelektronicznych układy fotoniczne oraz różne elementy optyki nieliniowej i dyfrakcyjnej. Co musiałoby się wydarzyć, żeby została zrealizowana linia do produkcji układów scalonych na płytkach krzemowych?

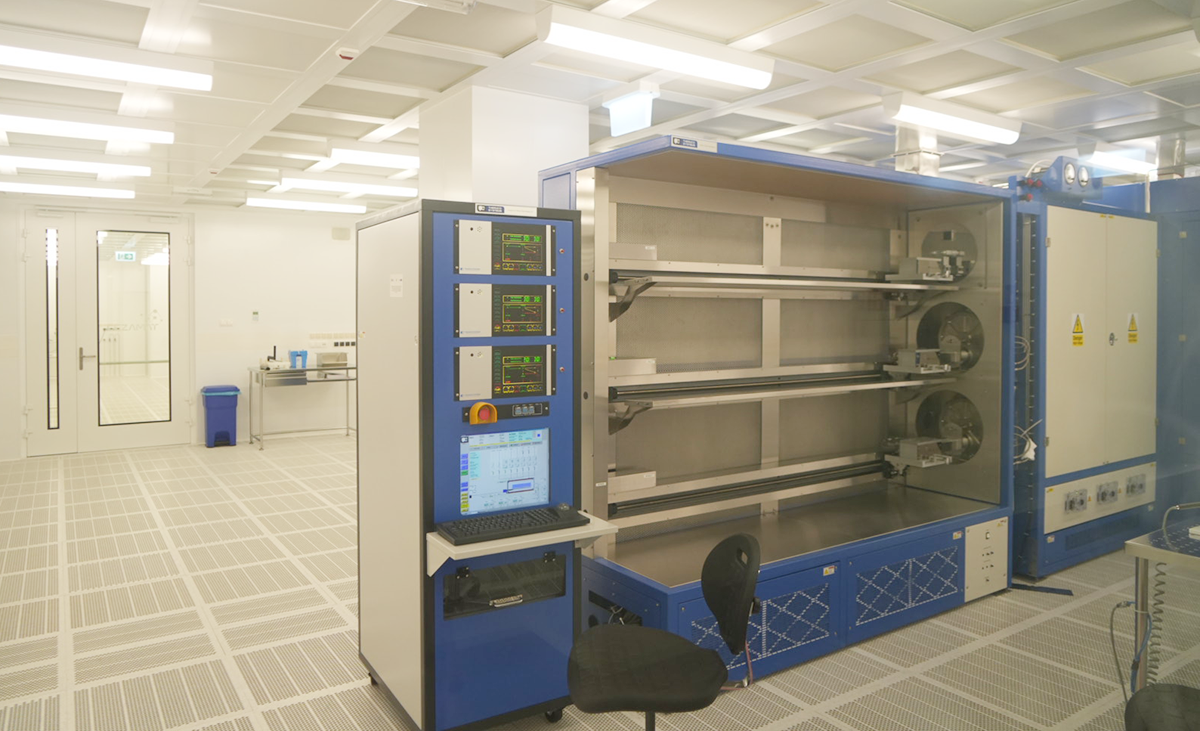

Pracownia technologii plazmowych materiałów kompatybilnych z krzemem w CEZAMAT PW. Jest tu dużo miejsca na urządzenia do produkcji układów scalonych. Powietrze, po przejściu od nawiewu w suficie przez kubaturę Clean room’u, odprowadzane jest w dół przez perforowaną podłogę laboratorium do systemu filtrów w dedykowanej do tego przestrzeni technicznej (tzw. sub-fab).

– Decyzja o dofinansowaniu należy do polskiego rządu, ponieważ uważam, że jest to projekt o znaczeniu strategicznym. Zainteresowane nim być powinny być też: Ministerstwo Obrony Narodowej, Ministerstwo Spraw Wewnętrznych i Administracji oraz Ministerstwo Rozwoju i Technologii, a nawet Ministerstwo Nauki i Szkolnictwa Wyższego. Ale nie mówimy tu o jakichś niewyobrażalnych kwotach. Na dokończenie przedsięwzięcia i osiągnięcie zdolności produkcyjnych potrzebujemy pojedynczych miliardów. W skali państwa to są realne do poniesienia i uzasadnione kwoty, zwłaszcza biorąc pod uwagę szeroki zakres pozytywnych skutków takiej decyzji – podkreślił prof. Beck. – W rozwoju gospodarki osiągnęliśmy szklany sufit. Dalszy rozwój bazujący na taniej sile roboczej, czy specjalnie uprzywilejowanych warunkach inwestycji nie jest możliwy. Najbardziej obiecującym rozwiązaniem jest „ucieczka do przodu”, w obszar gospodarki opartej na produktach wysoko-przetworzonych – High Tech.

Pracownia nanolitografii, czyli definiowania obiektów o wielkościach nanometrowych. Urządzenie do elektronolitografii (w tle za osobami) przy pomocy wiązki elektronów rysuje obiekty w materiale „energoczułym”.

– Powszechnie dostrzeganą na świecie barierą uniemożliwiającą podjęcie takiego kroku jest deficyt odpowiednio wykształconych pracowników. Tymczasem mamy w Polsce młodzież, która jest ambitna i chce się uczyć. No i posiadamy zdolności do jej wykształcenia na uczelniach technicznych takich jak np. Politechnika Warszawska, Politechnika Wrocławska, Akademia Górniczo-Hutnicza, Politechniki Łódzka, czy Gdańska. To wyjątkowy moment w naszej historii, w którym wciąż możemy coś konstruktywnego i przełomowego w tej sprawie zrobić – podkreślił prof. Romuald B. Beck. – Uruchomienie takiego ambitnego projektu może stanowić impuls nie tylko bezpośrednio do rozwoju różnych gałęzi przemysłu, ale także, przez stworzenie atrakcyjnej oferty rozwoju profesjonalnego i zatrudnienia w Polsce – do znacznego wzrostu zainteresowania zdobywaniem wykształcenia technicznego. Jak wiele może się zmienić w percepcji społecznej zobaczyliśmy wyraźnie, kiedy firma Intel zdecydowała się na inwestycje w Polsce. Przypływ zainteresowania młodzieży studiami politechnicznymi dał się odczuć prawie natychmiast. Jednym słowem brakuje nam tylko decyzji o charakterze finansowym.

Wysokorozdzielczy mikroskop elektronowy pozwala na powiększenie aż do rzędu miliona, dzięki czemu można obserwować i kontrolować uzyskane wzory.

Produkcja pilotażowa

Produkcja pilotażowa w Cezamacie mogłaby być oparta – jak twierdzi prof. Beck – na zrelaksowanej technologii krzemowej o rozmiarze charakterystycznym 130 nm, która z powodzeniem zaspokoi potrzeby polskiej gospodarki i obronności. Dzięki realizacji w technologii FD-SOI, pozwoli na uzyskanie bardzo wszechstronnej platformy dla układów cyfrowych, analogowych i mieszanych, niskonapięciowych i niskomocowych. Technologia ta stanowi także doskonałą bazę do opracowania układów scalonych odpornych na ekstremalne warunki otoczenia (harsh environment) oraz na promieniowanie (radiation hard). Adresatem są producenci urządzeń i systemów elektronicznych (oraz fotonicznych).

Dzięki zaprojektowaniu unikatowych układów typu ASIC (Application Specific Integrated Circuits) mogą oni uchronić własność intelektualną przed prostym skopiowaniem. Mogą też produkować je na potrzeby infrastruktury krytycznej lub obronności, przy czym skala ich produkcji jest poniżej akceptowalnego progu zamówień przez foundries (rzędu kilkudziesięciu-kilkuset tysięcy rocznie), co w praktyce dotychczas uniemożliwiało im oparcie modelu produkcji o takie nowoczesne rozwiązanie. W przypadku zastosowania tej samej technologii możliwe i zasadne jest zastosowanie koncepcji MPW (Multi Project Wafer), która pozwala na elastyczne sterowanie ilością poszczególnych typów układów (produktów) w zależności od zapotrzebowania.

Pracownia fotolitografii materiałów kompatybilnych z krzemem. Urządzenie z dużym, czarnym kapturem służy do centrowania i naświetlania. Powiększalnik (termin użyty celowo w nawiązaniu do fotografii analogowej) rzuca obraz stykowo, co oznacza, że wzorzec/maska leży bezpośrednio na warstwie światłoczułej. Przy pomocy tego urządzenia można naświetlić wzory od 1 mikrometra w górę. Jeżeli potrzebne są mniejsze wymiary, trzeba użyć innej techniki, np. elektronolitografii.

– Wiadomo, że jeśli potrzebne układy idą w milionowe ilości, to na każdej płytce w partii (to typowa jednostka produkcyjna składająca się z 25 płytek) będą takie same układy. W przypadku, gdy zamówienia obejmują mniejsze ilości, różne rodzaje układów scalonych (ale zaprojektowanych w tej samej technologii) można umieścić obok siebie i wykonywać jednocześnie (ang. Multi Project Wafer). Dzielona w ten sposób powierzchnia płytki krzemowej może zapewnić różne układy scalone dla kilku firm – zapewnił prof. Romuald B. Beck.

Pracownia trawienia mokrego materiałów kompatybilnych z krzemem. Po lewej stronie dwa wyposażone w monitory urządzenia klasy produkcyjnej realizują cały zaprogramowany wcześniej proces chemiczny. Pobierają automatycznie odczynniki, mieszają je w odpowiednich proporcjach i zapewniają ich właściwą temperaturę. Spryskują płytki, w wyniku czego następuje trawienie, a po zakończeniu procesu opłukują je wodą dejonizowaną. Załadunek urządzenia stanowi kaseta z płytkami (do 25 sztuk) o średnicy (w zależności od użytej kasety) 100, 150 i 200 mm. Przyjmując, że układ scalony ma wymiar 5×5 mm, to na jednej płytce 200 mm może się zmieścić ponad tysiąc (na całej partii 25 płytek ponad 25 tysięcy).

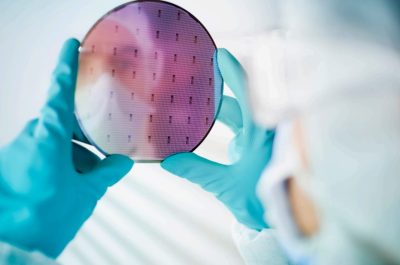

Płytki o średnicy 200 mm

Cezamat PW przygotowany jest do produkcji małoseryjnej, opartej na płytkach krzemowych o średnicy 200 mm (8 cali), ale urządzenia technologiczne przystosowane są także do posługiwania się płytami 150 mm (6 cali), bardzo przydatnymi we współpracy z instytutami badawczymi oraz 100 mm (4 cale) do współpracy z uczelniami. Używanie płytek o średnicy 300 mm (12 cali) jest uzasadnione jedynie w produkcji masowej. Produkcję pilotażową wykluczają w tym przypadku znacznie większe koszty urządzeń oraz mediów, infrastruktury, zużywanych materiałów o odczynników.

Warto też zwrócić uwagę, że zakres dostępnych i ekonomicznie uzasadnionych wielkości podłoży dla technologii półprzewodników szerokopasmowych jest przesunięty w kierunku mniejszych średnic. Zatem takie możliwości pokrywają wszystkie potencjalne potrzeby w tym zakresie. Od strony technicznej i organizacyjnej infrastruktura technologiczna Cezamatu przystosowana jest do pracy w trybie trzyzmianowym, 24/7/365, co jest warunkiem racjonalności produkcji układów scalonych.

Urządzenie do implantacji jonów. Wytwarza wiązkę właściwych jonów, selekcjonuje je (pod względem ładunku i masy), nadaje im zadaną energię i kierunek, po czym skanuje powierzchnię płytki podłożowej. Rozpędzone jony uderzają w płytkę i zagłębiają się w niej zmieniając na zadanej głębokości i w zaprogramowany sposób strukturę i skład. Można „strzelać” jonami wszystkich pierwiastków, jeśli się posiada odpowiednie źródło. W trakcie hamowania cząstek pojawia się promieniowanie. Była to jedyna okazja, żeby zajrzeć do środka, ponieważ implantator był akurat w fazie serwisowej.

– Ze względu na półprzemysłowy charakter laboratoriów Cezamatu, nie można w nich prowadzić ryzykownych eksperymentów charakterystycznych dla badań podstawowych. Taką rolę spełniają inne laboratoria zlokalizowane na Wydziałach PW, w szczególności laboratoria Politechniki Warszawskiej. Dają one możliwość prowadzenia zajęć dydaktycznych i szkoleniowych, jak choćby te, które zostały zorganizowane pod nazwą Akademia Mikroelektroniki, Fotoniki i Mikrosystemów – Akademia MOEMS. Ten wysoko oceniony, również na forum międzynarodowym, eksperymentalny, dwuetapowy kurs (2×170 godzin z przewagą praktycznych zajęć projektowych oraz w laboratoriach) udowodnił, że Politechnika Warszawska ma potencjał i możliwość szkolenia fachowców na światowym poziomie. Wygląda więc na to, że wykształcenie kadry na potrzeby proponowanej linii pilotażowej, a nawet znacznie szerzej – na potrzeby rozwoju gospodarki opartej o zdolności produkcyjne w zakresie mikroelektroniki i fotoniki (ogólnie – High-Tech) – jest możliwe i wiadomo jak tego dokonać – powiedział z przekonaniem wiceprezes CEZAMAT PW.

Śluza podawcza służąca do przekazywania płytek pomiędzy poszczególnymi pomieszczeniami Clean room’u, dzięki pozostają stale w ściśle kontrolowanej atmosferze aż do momentu zakończenia wszystkich procesów technologicznych; przestrzeń laboratorium, wyposażona w doprowadzenia mediów i gotowa na podłączenie maszyn.

Klasa czystości

Ze względu na rozmiary obiektów, które celowo wykonywane są w technologiach mikroelektronicznych lub fotonicznych, z przestrzeni, gdzie wykonywane są procesy, konieczne jest niedopuszczenie do pojawienia się jakichkolwiek pyłów. Aby taki stan trwale osiągnąć, konieczne jest spełnienie trzech warunków. Po pierwsze – powietrze tłoczone do strefy czystej musi być dokładnie (kilkuetapowo) filtrowane. Trzeba zapewnić jego stały przepływ, aby to zanieczyszczone w laboratorium było z niego szybko usuwane (do ponownego czyszczenia) przez perforowaną podłogę. W celu utrudnienia przedostaniu się zanieczyszczeń pyłowych z zewnątrz, w pomieszczeniu panuje nadciśnienie, które musi skutecznie kompensować wszelkie straty powietrza z tej objętości. Osobnym problemem jest przygotowanie personelu na wejście do tak chronionej przestrzeni i sposób zachowania się w niej. Szczególnie dlatego, że właśnie człowiek okazuje się najtrudniejszym do opanowania elementem czystości technologicznej, co w przypadku masowych linii produkcyjnych wiąże się z próbą wyeliminowania jego obecności w pomieszczeniu.

System załadowczy pieców wysokotemperaturowych – z rury wyjeżdża „podtrzymywacz”, na którym układane są w odpowiednich uchwytach (tzw. łódkach”) płytki, wsuwane potem do pieca w celu przeprowadzenia procesu.

Utrzymywanie czystości wewnątrz clean-room’ów określa się za pomocą tzw. klas czystości. Istnieją do tego odpowiednie standardy i normy. W przypadku CEZAMAT’u przestrzenie dedykowane technologiom półprzewodnikowym spełniają standardy ISO 4 (nanolitografia), ISO 5 (zasadnicza część laboratoriów: wysokotemperaturowe, osadzania i trawienia warstw) oraz ISO 6 (implantacja jonów), łącznie 2000 m2 technologicznie czystej powierzchni. To najbardziej zaawansowane technicznie clean-room’y w Polsce, spełniające wszystkie wymagania do produkcji pilotażowej elementów półprzewodnikowych oraz układów scalonych.

– Do utrzymania czystości w trakcie pracy krytyczne jest zneutralizowanie skutków przebywania człowieka w strefie czystej. Jego wpływ może skutecznie zniweczyć wszystkie osiągnięcia infrastruktury technicznej. A wszystko to z powodu odpadów biologicznych, które nieuchronnie generujemy poruszając się. Wypadające włosy oraz złuszczająca się wierzchnia warstwa skóry stanowią zagrożenie dla wydajności procesu produkcyjnego. Włosy mają średnicę porównywalną z wieloma setkami lub nawet tysiącami tranzystorów. Wadliwe odwzorowanie jednego może doprowadzić do niewłaściwego działania całego zawierającego je układu scalonego. A płatki skóry są jeszcze większe. Właśnie dlatego człowiek przed wejściem do clean-room’u ubiera się w szczelny kombinezon, kaptur, getry, rękawiczki W ten sposób chroni czyste laboratorium przed produktami biologicznymi.

Pracownia procesów wysokotemperaturowych materiałów kompatybilnych z krzemem. Temperatury pieców wysokotemperaturowych, w których prowadzi się procesy jednorazowo na jednej lub dwóch partiach płytek (czyli do 50 płytek 200 mm), sięgają 1000 st.C lub wyżej. Co ważniejsze, temperatury te ze względu na czułość procesów wysokotemperaturowych muszą być stabilne i powtarzalne z dokładnością poniżej +/- 1°C.

– Obecnie wytwarzamy, we współpracy i na zamówienia komercyjne, różnego rodzaju elementy i układy scalone fotoniczne, elementy optyki dyfrakcyjnej oraz mikrooptyki. Wiem jednak, że nasz udział w rozwoju nauki i gospodarki mógłby być znacznie większy. Naszego kraju nie stać na niewykorzystywanie w pełni tego, co już zostało dobrze zbudowane i przystosowane do znacznie większej skali produkcji. Jaki byłby sens tworzenia takiej fabryki gdzie indziej, skoro wszystko już czeka tu w Warszawie, w Cezamat’cie? Wystarczy tylko uzbroić przygotowane pomieszczenia w brakujące urządzenia produkcyjne i uruchomić prace wdrażające wybraną technologię. Tylko tyle i aż tyle. Trzeba po prostu doinwestować Cezamat w maszyny i wreszcie …rozpocząć produkcję naszych polskich układów scalonych – zaapelował na koniec prof. Romuald B. Beck.

Piętro techniczne (sub-fab)

Powietrze, które zostało przetłoczone przez całą objętość strefy czystej Clean-room’u, usuwane jest przez perforowaną podłogę i zawracane ponownie do systemów filtrowania i stablilizacji temperatury oraz wilgotności. Podobnie jest ze ściekami i gazy porekacyjnymi, które doprowadzane są do stacji neutralizacji gazów i płynów na piętrze technicznym i dopiero potem wypuszczane do atmosfery.

Jedna z kilku maszynowni CEZAMAT PW, zapewniających odpowiednie parametry powietrza dostarczanego do clean room’ów. Zanim zostanie wdmuchnięte przez sufit do Clean room’u, filtrowane jest kilkuetapowo. W prezentowanych urządzeniach, oprócz dwuetapowego filtrowania, następuje także stabilizacja temperatury i wilgotności. Para wodna jest usuwana, jeśli powietrze jest zbyt wilgotne lub dodawana, jeśli jest za suche.

Izolowane kanały o przekroju prostokąta, podwieszone razem z innymi przewodami instalacji na piętrze technicznym CEZAMAT PW, przeznaczone do przesyłu powietrza w systemie wentylacji wymuszonej.

Wymagania odnośnie czystości fizycznej (brak zapylenia) oraz chemicznej stwarzają ekstremalne wymagania odnośnie stosowanych materiałów, odczynników chemicznych oraz gazów. Biorąc pod uwagę skalę zużycia wody w takich laboratoriach niezbędne jest produkowanie na miejscu odpowiednio czystej wody.

Wieloetapowy proces produkcji wody dejonizowanej wymaga skomplikowanej aparatury, która musi pracować nieprzerwanie 24/7, aby utrzymać wymagane parametry wody w miejscach jej poboru.

Na zdjęciu generator, który załącza się automatycznie zapewniając zasilanie w razie przerw w dostawie prądu i podtrzymując działanie wszystkich systemów bezpieczeństwa.

Kable poprowadzone są w specjalnych metalowych korytkach, a woda chłodząca w izolowanych rurach. Znajdują się tu równie urządzenia do wytwarzania próżni technicznej. Dzięki instalacjom ulokowanym w tej oddzielnej strefie, system mediów w Clean-room’ie jest bardzo elastyczny, a wszelkie zmiany w technologiach, stosowanych gazach i odczynnikach mogą być łatwo i szybko wprowadzane.

Prof. Romuald B. Beck obok automatycznej stacji poboru gazu technologicznego.

Wiele takich stacji na pietrze technicznym CEZAMAT PW stanowi podstawę systemu dystrybucji w gazów w przestrzeni Clean-room’u, minimalizuje potrzebę ingerencji człowieka i zabezpiecza przez ewentualnym błędem operatora. W pomieszczeniu obowiązują surowe normy bezpieczeństwa, szczególnie ze względu na obecne tu zbiorniki z odczynnikami chemicznymi i gazami.

Automatyczne stacje poboru gazu technologicznego w CEZAMAT PW

System ochrony osobistej przewiduje prysznice bezpieczeństwa wszędzie tam gdzie człowiek pracuje z odczynnikami chemicznymi. Użycie prysznica, podobnie jak uruchomienie się czujnika chemicznego czy przeciwpożarowego, uruchamia całą opracowaną procedurę postępowania. W zależności od skali powstałego zagrożenia, interweniują lokalnie przeszkoleni członkowie personelu, aż pod interwencję wyspecjalizowanych jednostek Straży Pożarnej. Cały obiekt jest monitorowany 24/7.

Prysznic bezpieczeństwa uruchamia się po pociągnięciu łatwo dostępnego uchwytu. Do szybkiego przemycia twarzy służy zlew, z którego po naciśnięciu przycisku woda tryska w górę.

Zdjęcia: Agnieszka Kubasik

Powstanie Centrum Kompetencji Mikroelektroniki i Fotoniki z udziałem instytutów Łukasiewicza i CEZAMAT PW

Powstanie Centrum Kompetencji Mikroelektroniki i Fotoniki z udziałem instytutów Łukasiewicza i CEZAMAT PW  CEZAMAT częścią linii pilotażowej w ramach European Chips Act

CEZAMAT częścią linii pilotażowej w ramach European Chips Act  VIGO Photonics liderem projektu „Układy fotoniki scalonej dla systemów komunikacji optycznej w wolnej przestrzeni (FSOC)”

VIGO Photonics liderem projektu „Układy fotoniki scalonej dla systemów komunikacji optycznej w wolnej przestrzeni (FSOC)”