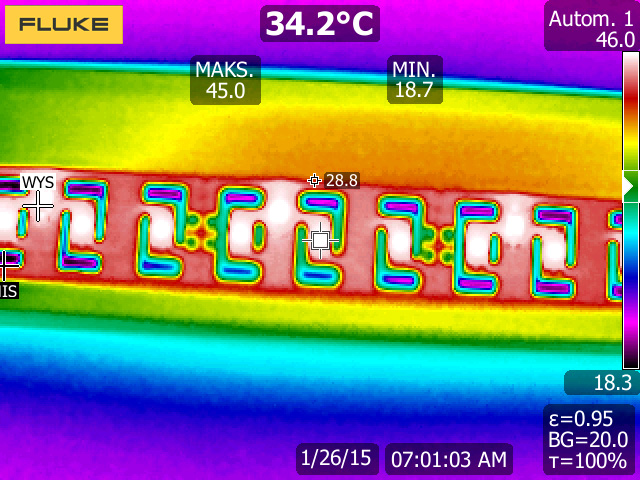

Bezstykowe pomiary temperatury obudowy LED (w bezpośredniej okolicy struktury) wykazały, że obudowy diod montowanych na laminacie FR4 (z lewej strony rysunku 13) osiągają temperaturę blisko +100oC! Temperatura obudów LED pracujących w takich samych warunkach, ale montowanych na laminacie z rdzeniem aluminiowym nie przekracza +66oC (rysunek 14). Wynik zdecydowanie lepszy, ale trudny do poprawienia bez dodatkowych zabiegów, bowiem niewielka szerokość paska laminatu, duża gęstość upakowania LED (co 1 cm) oraz grzejące się rezystory ograniczające natężenie prądu płynącego przez LED (rozmieszczone co 3 cm), powodują łącznie trudne warunki termiczne.

Wstępne wyniki z pomiarów pokazują, że stosowanie jako podłoża do montażu LED laminatów epoksydowych nie jest dobrym rozwiązaniem, oczywiście przy założeniu, że zależy nam na wysokiej trwałości budowanego systemu oświetleniowego. Dlatego dalszym testom poddamy wyłącznie paski LED montowanych na AlPCB. Będą one polegały na zastosowaniu dodatkowego radiatora, mocowanego – za pomocą specjalnych, dwustronnych taśm klejących, przewodzących ciepło – do spodniej (aluminiowej) części płytki z zamontowanymi LED.

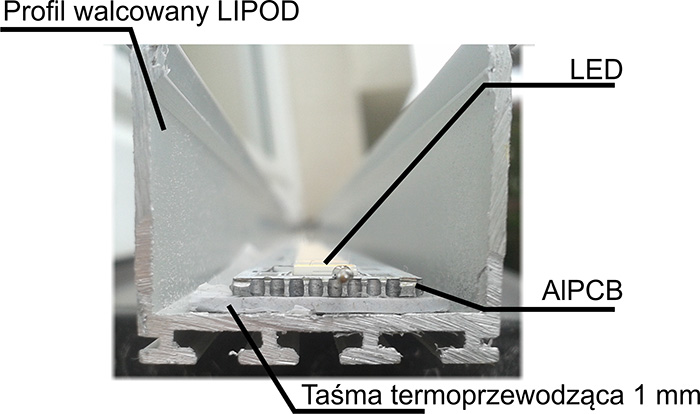

Na rysunku 15 przedstawiamy zdjęcie wykonane za pomocą kamery termowizyjnej, na którym widać, że temperatura złącza LED wynosi ok. +40oC. Jest to zdjęcie paska wykonanego AlPCB wklejonego za pomocą dwustronnej, termoprzewodzącej taśmy klejącej w walcowany profil aluminiowy (polskiej produkcji, z oferty firmy Kluś, typu LIPOD, ref. B5554). Profile tego typu są często stosowane jako elementy konstrukcyjne lamp w różnego rodzaju rozwiązaniach architektonicznych. W prezentowanym przykładzie użyto taśmy klejącej AGT-153 (AG Termopasty) z klejem umieszczonym po obydwu jej stronach (fotografia 16).

Deklarowana przez producenta przewodność cieplna tej taśmy wynosi 1,5W/mK, która to wartość jest zbliżona do przewodności cieplnej żelbetonu (1,6-1,8W/mK). Pomimo tego udało się uzyskać znaczne obniżenie temperatury LED (z +65,6oC do ok. +40oC). Alternatywnym, ale droższym, rozwiązaniem bazującym na ofercie firmy AG Termopasty jest użycie taśm lepiej przewodzących ciepło, jak na przykład AGT-159 (6W/mK).

Wynik kolejnego eksperymentu jest jeszcze bardziej – jak widać na rysunku 17 – zachęcający. W tym przypadku pasek z LED zamontowanymi na AlPCB wklejono w profil LIPOD za pomocą dwustronnie pokrytej klejem taśmy termoprzewodzącej 8940 firmy 3M, która ma co prawda nie najlepszą przewodność cieplną (0,4W/mK), ale jest mechanicznie bardzo odporna, dzięki czemu jej grubość wynosi zaledwie 0,19 mm. Przy tak małej grubości ciepło jest odprowadzane do profilu aluminiowego nie tylko przez taśmę klejącą, ale także przez podgrzane powietrze opływające LED, co zwiększa wypadkową skuteczność odprowadzenia ciepła.

Podstawowe zasady dobrego projektowania

Eksperymenty przeprowadzone w naszym laboratorium potwierdziły, że podczas projektowania płytek dla LED mocy konieczne jest umożliwienie odprowadzenia ciepła ze struktur LED, z czego chętnie – ponieważ to kosztuje – rezygnują producenci tanich rozwiązań. Doskonale to widać m.in. w cenach i budowie dostępnych na rynku fabrycznych retrofitów żarówek halogenowych lub świetlówek: tanie niemal zawsze są wykonywane na malowanym na biało laminacie epoksydowym, co na pewno odbije się na długości ich prawidłowego funkcjonowania.

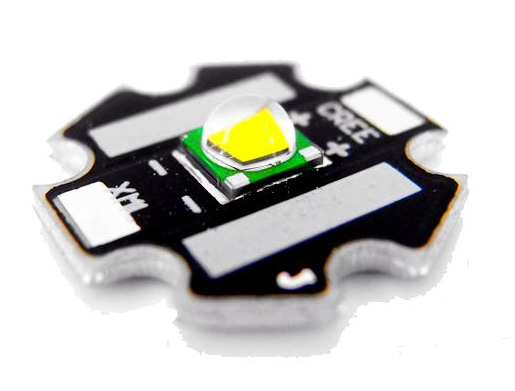

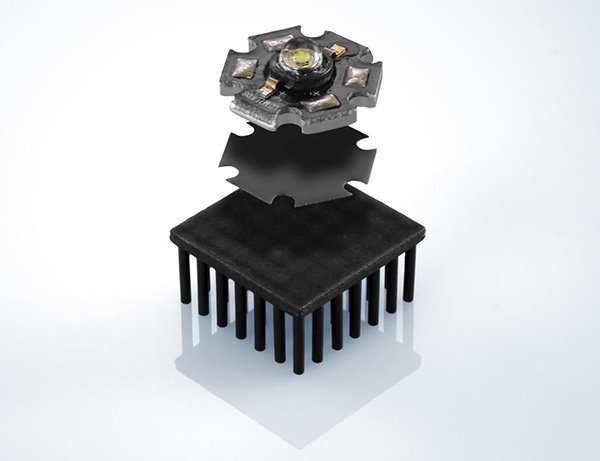

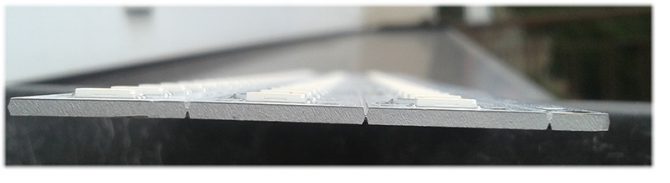

Podstawą dobrze przygotowanych projektów z LED mocy jest użycie obwodów drukowanych z podłożem aluminiowym. Płytki wykonane w tej technologii są pokryte miedzią tylko z jednej strony, na której rozmieszczone są ścieżki i zamontowane elementy (fotografia 18). Tworzy to poważne ograniczenia konstrukcyjne, bo nie każdy projekt da się sensownie wykonać na 1-stronnej PCB, do tego bardzo trudne (czytaj: kosztowne) jest przeprowadzanie przez metalowy rdzeń płytki połączeń elektrycznych – zazwyczaj konieczne jest używanie izolowanych przewodów elektrycznych. Niemniej jednak, tylko tak wykonane płytki umożliwiają stworzenie skutecznych mechanizmów odprowadzania ciepła ze struktur LED. Wielu producentów LED ma w swoich ofertach gotowe mini-moduły z jedną lub wieloma LED zamontowanymi na płytkach AlPCB (fotografia 19), które są wyposażone w otwory umożliwiające montaż mechaniczny takiego modułu.