Węglik krzemu – najnowsze produkty wysokiej jakości czekają, aby je wykorzystać

Zalety węgliku krzemu (SiC), materiału półprzewodnikowego o szerokiej przerwie zabronionej, są dobrze znane projektantom systemów wysokonapięciowych. Jednak wady produktów tego typu oraz trudności związane z samym łańcuchem dostaw dotychczas skutecznie zniechęcały projektantów od podejmowania ryzyka wykorzystania komponentów z SiC w zasilaczach impulsowych.

Korzystając z możliwości spojrzenia z unikalnej perspektywy dystrybutora układów, Future Electronics obserwuje gwałtowne zmiany na rynku tranzystorów MOSFET wykonanych z SiC. W tym momencie jest już jasne, że wady standardowych produktów SiC, które do tej pory zniechęcały projektantów, zostały w praktyce wyeliminowane.

Prawdą jest natomiast, że skuteczne wykorzystanie tranzystorów MOSFET wykonanych z SiC w tradycyjnych rozwiązaniach, dotychczas wykorzystujących krzemowe tranzystory MOSFET lub bipolarne, wymaga ponownego przemyślenia projektu. Ten aspekt zostanie omówiony w dalszej części artykułu. Jednak dostępność, niezawodność i przystępność cenowa tranzystorów SiC wzrosła zdecydowanie w ciągu ostatnich dwóch–trzech lat. Odważni projektanci, którzy są gotowi na stosowanie innych niż dotychczasowe rozwiązań w systemach wysokonapięciowych, mogą odnieść duże korzyści w porównaniu do tych projektantów, którzy nadal pozostaną przy systemach z układami MOSFET lub bipolarnymi.

SiC: Czy ta technologia wyjdzie poza swoją niszę?

Do tej pory stosowanie tranzystorów MOSFET wykonanych z SIC było ograniczone do produktów, które wymagały bardzo wysokiej sprawności, dużej gęstości mocy i małej wagi lub możliwości pracy w wysokich temperaturach. Z tych powodów układy SiC są powszechnie stosowane w następujących obszarach:

- Inwertery w systemach energii odnawialnej

- Lotnictwo

- Indukcyjne systemy grzewcze

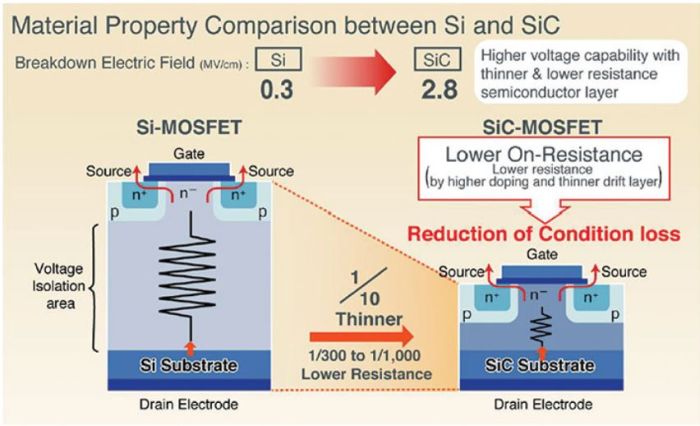

Szczególne wymagania tych obszarów pokrywają się z zaletami półprzewodnikowych elementów mocy wykonanych z SiC (rys. 1). Zalety te to:

- Bardzo niskie straty przełączania i przewodzenia – tranzystor MOSFET wykonany z SiC ma zerowy ładunek regeneracyjny, co znacząco zwiększa sprawność zasilacza impulsowego. Tranzystory te również mają niższą rezystancję włączenia, niż ich krzemowe odpowiedniki, ponadto rezystancja ta jest bardziej stabilna względem temperatury.

- Wysoka częstotliwość przełączania – możliwość pracy z częstotliwościami nawet dziesięciokrotnie większymi, niż w przypadku tranzystorów bipolarnych o tym samym napięciu znamionowym. Oznacza to, że tranzystory SiC potrzebują mniejszej indukcyjności i pojemności. To pozwala projektantom ograniczyć rozmiary i wagę systemu.

- Wysoka przewodność termiczna, która pozwala na stosowanie mniejszych radiatorów i tym samym dalsze zmniejszenie rozmiarów i wagi.

- Możliwość pracy w wysokiej temperaturze – Daje projektantom większą swobodę w sterowaniu przepływem ciepła i również umożliwia stosowanie mniejszych radiatorów.

Rys. 1. Porównanie konstrukcji tranzystora MOSFET wykonanego z krzemu (po lewej) i węgliku krzemu (po prawej)

Pomimo znacznej przewagi materiału SiC nad krzemem pod względem fizycznym, udział SiC w rynku tranzystorów mocy pozostaje nieduży. Prawdopodobnie jest tak z powodu obaw projektantów dotyczących trzech parametrów: dostępności, niezawodności i przystępności cenowej. W przeszłości te obawy były jak najbardziej uzasadnione: tranzystory MOSFET wykonane z SiC miały pod tym względem jeszcze do niedawna istotne wady. Jednak ostatnio problemy tego rodzaju zostały znacznie ograniczone lub całkowicie wyeliminowane.

Większa grupa dostawców

Przed rokiem 2010 tylko jedna firma dostarczała hurtowe ilości wafli wykonane w technologii SiC: Cree. Oznaczało to, że łańcuch dostaw gotowych układów SiC był ograniczony i niepewny. Obecnie sytuacja jest diametralnie inna. Jest kilku producentów układów półprzewodnikowych, którzy sami produkują wafle SiC. W Europie są to firmy ROHM Semiconductor i STMicroelectronics, ON Semiconductor oraz Littelfuse.

W tym samym czasie problem z niepewnością dostaw stał się zdecydowanie mniej dotkliwy. W przeszłości jeden segment rynku – inwertery wykorzystywane w bateriach słonecznych – pochłaniał prawie całe dostępne dostawy, pozostawiając niewiele produktów dla innych zastosowań. To oznaczało, że bardzo trudno było przewidzieć, czy konkretny produkt w danych miesiącu będzie w ogóle dostępny w sprzedaży. Wraz z pojawieniem się większej ilości dostawców na rynku SiC produkcja wafli z węgliku krzemu została znacznie przyspieszona, co sprawiło, że inwertery pochłaniają teraz mniejszą część całej produkcji. Istnieje pewna niewykorzystana podaż, dzięki której w dowolnym momencie można kupić standardowe układy MOSFET wykonane z SiC u dystrybutorów oferujących tą technologię – takich, jak Future Electronics.

Zwiększona niezawodność

Innym problemem, który zniechęcał projektantów do wykorzystania tranzystorów SiC, wynikał z doniesień o dużej zawodności układów SIC w porównaniu do równoważnych układów krzemowych. We wczesnych latach produkcji układów SiC te informacje były uzasadnione. Jednak w ciągu ostatnich pięciu lat producenci układów SiC poświęcili dużo wysiłku na implementację zaawansowanych i efektywnych procesów testów oraz walidacji, które pozwalają zidentyfikować potencjalnie wadliwe układy i nie dopuścić, aby trafiły one na rynek.

Ponadto producenci układów SiC obecnie tworzą szczegółowe raporty z testów jakości dostępne w sieci. Dają one użytkownikom pewność, że jakość i niezawodność tranzystorów MOSFET wykonanych z SiC dorównuje już odpowiednim układom krzemowym.

Koszt jednostkowy a koszt systemu

Trzecim problemem, który niepokoił projektantów, była przystępność cenowa. Jednak problem ten stracił na znaczeniu, ponieważ poszerzyła się grupa dostawców. Jednocześnie popyt pomógł obniżyć jednostkowy koszt układów SiC.

Ważniejszym zjawiskiem jest fakt, iż producenci układów SiC stopniowo wprowadzają do produkcji większe wafle. Obecnie 70% układów SiC na świecie jest wytwarzanych z wafli o średnicy 4 cali. Jednak niektórzy producenci, tacy jak ROHM Semiconductor i STMicroelectronics, rozpoczęli już wytwarzanie układów SiC z wafli 6”. To prowadzi do znacznego obniżenia kosztów produkcji i doprowadzi do obniżenia ceny gotowych układów w obudowach.

Spadek kosztów układów SiC w stosunku do układów krzemowych będzie trwał, ponieważ plany producentów przewidują wytwarzanie wafli 8” w perspektywie 3-5 lat, co doprowadzi do kolejnego obniżenia kosztów produkcji.

Pomimo to węglik krzemu jest droższym materiałem od krzemu, a koszt jednostkowy tranzystora MOSFET wykonanego z SiC jest znacznie wyższy w porównaniu do krzemowego tranzystora MOSFET lub bipolarnego i prawdopodobnie taki pozostanie. Jednak porównując całkowity koszt systemu okazuje się, że SiC może być bardziej atrakcyjny w przypadku zasilaczy dużej mocy. Wymaga to jednak od użytkownika przemyślenia projektu obwodu, aby wykorzystać w maksymalnym stopniu właściwości układów SiC.

Korzystne rozwiązania projektowe obejmują na przykład:

- Zmniejszenie rozmiaru, wagi i kosztu stosowanego radiatora, a także pozwolenie tranzystorowi MOSFET wykonanemu z SiC na pracę w wyższej temperaturze, niż w przypadku takiego samego układu krzemowego lub tranzystora bipolarnego. Oferowane przez ST układy SiC, taki jak model SCT50N120 o napięciu znamionowym 1200 V, mogą pracować z maksymalną temperaturą złącza +200°C, natomiast dla typowego krzemowego tranzystora MOSFET wartość ta wynosi +150°C, a dla tranzystora bipolarnego +175°C.

- Zwiększenie częstotliwości kluczowania i zmniejszenie rozmiaru cewki oraz kondensatorów w układzie zasilacza.

- Uwzględnienie kosztu transportu w budżecie systemu. System oparty na technologii SiC powinien być jednocześnie lżejszy i mniejszy od wersji krzemowej, co może znacznie wpłynąć na wysokość opłat za transport.

Na co zwracać uwagę podczas projektowania płytki

Zmiana sposobu projektowania systemu wpływa też na rozmieszczenie elementów obwodu SiC na płytce. Szczególnie duże wartości di/dt oraz dv/dt występujące podczas przełączania wymagają starannego rozplanowania pętli i węzłów obwodu. Należy zwracać uwagę na pasożytnicze indukcyjności i pojemności, aby ograniczyć skoki prądu i napięcia do minimum i zminimalizować ryzyko przekroczenia dopuszczalnego poziomu emisji elektromagnetycznej.

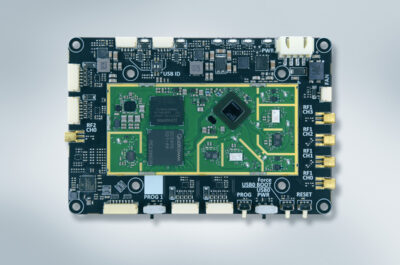

Efektywny layout układów SiC wymaga stosowania mniejszych i staranniej zaprojektowanych przełączanych fragmentów obwodu, niż w przypadku stosowania układów krzemowych. Istnieją jednak narzędzia, które wspomagają projektanta podczas optymalizacji layoutu. Dobrym przykładem jest narzędzie Dynamic Characterization Platform opracowane przez Littlefuse we współpracy z Monolith Semiconductor.

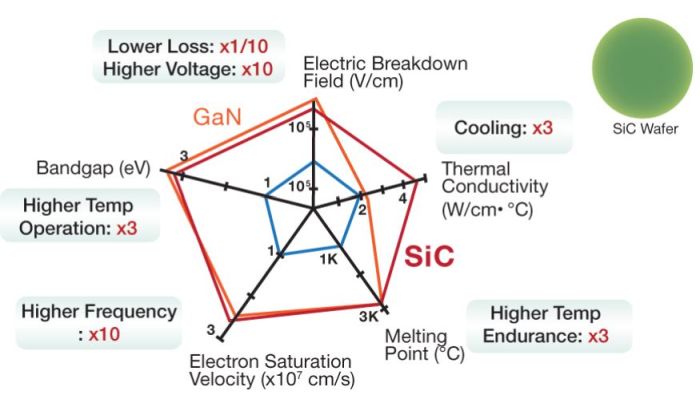

Diagram widoczny na rys. 2. przestawia zalety układów wykonanych z SiC oraz azotku galu, innego materiału o szerokiej przerwie zabronionej, w porównaniu do ich krzemowych odpowiedników. Przy odpowiedniej implementacji te układy mogą przynieść ogromne korzyści. Poniżej znajdują się przykładowe udane projekty klientów:

- Przetwornica DC-DC LLC o mocy 5 kW: O 75% mniejsza od równoważnego projektu z elementów krzemowych. O 85% mniejsza waga i o 60% mniejsze straty.

- Inwerter o mocy 60 kW: O 75% niższa wydzielana moc, mniejsza liczba komponentów

- Ładowarka akumulatora samochodu elektrycznego o mocy 6 – 20 kW: Moc wyjściowa wyższa nawet o 50% przy tych samych rozmiarach fizycznych, co równoważny projekt oparty na układach krzemowych.

- Wzmacniacz dla łożyska magnetycznego: O 80% mniejsza cewka filtru, o 25% wyższa moc wyjściowa

Nowa szansa na zmniejszenie kosztu systemu i poprawę wydajności

Powyższe opisy pokazują jasno, że układy SiC są już gotowe do wykorzystania w dowolnym zasilaczu impulsowym dużej mocy. Materiał SiC oferuje niższą rezystancję włączenia i tym samym wyższą sprawność; z kolei wyższa częstotliwość przełączania umożliwia stosowanie mniejszych elementów pasywnych i uzyskanie mniejszych wymiarów oraz niższego całkowitego kosztu systemu. Ponadto niższe straty mocy w wysokich temperaturach i wyższa temperatura maksymalna pozwalają na stosowanie znacznie mniejszych radiatorów.

Co więcej, tranzystory MOSFET wykonane z SiC łatwiej wysterować, co prowadzi do zmniejszenia liczby komponentów, a tym samym całkowitego kosztu projektu. Dodatkowo mniejsza liczba elementów przekłada się na wyższą niezawodność.

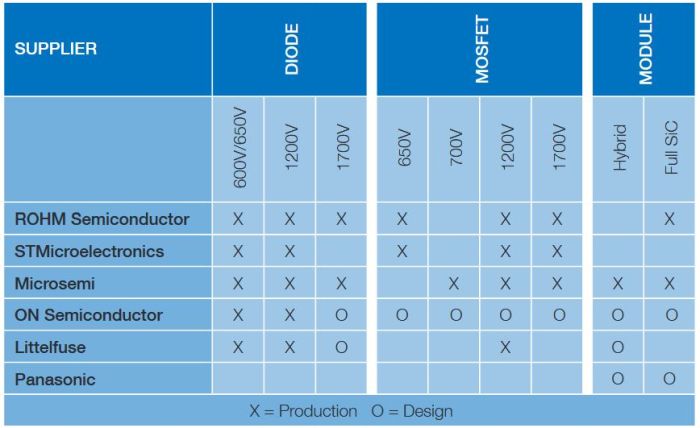

Tabele 1. i 2. pokazują, że na rynku jest już wielu dostawców diod SiC, tranzystorów MOSFET i modułów. Problemy dostępności, niezawodności i przystępności cenowej zostały zatem wyeliminowane dzięki inwestycjom w produkcję, projektowanie i testowanie układów SiC. Projektanci systemów wysokonapięciowych powinni już rozpocząć eksperymenty z wykorzystaniem najnowszych układów SiC w swych projektach.

Tabela 1. Obecna i planowa oferta produktów SiC w obudowach różnych dostawców

Tabela 2. Typowe parametry układów scalonych SiC dostępnych w obudowach w ofercie STMicroelectronics, ON Semiconductor, Littlefuse, ROHM Semicondcutor i Microsemi

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki

Caroline Pannier – nowa dyrektorka targów electronica – analizuje sytuację gospodarczą branży i przedstawia wyniki  Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge

Konstrukcja Ventiva Zoned Cooling™ – ukierunkowane chłodzenie powietrza dla urządzeń AI Edge  Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów

Komunikacja dalekiego zasięgu oparta na technologii Qualcomm dla robotyki i dronów