Przestoje spowodowane usterkami sprzętu to poważny problem dla każdego producenta. Większość firm prowadzi harmonogram prac konserwacyjnych i oględzin, oparty o regularne odstępy czasowe lub przebieg danej maszyny. W ten sposób upewnia się co do stanu urządzeń. O ile tego typu taktyka daje pożądane rezultaty, to prowadzenie konserwacji na podstawie ścisłych harmonogramów jest mało efektywne.

Sednem problemu jest bowiem brak elastyczności ustalonych harmonogramów serwisowych. Są one zazwyczaj dosyć ostrożne, co pozwala na zmniejszenie ryzyka wysokich kosztów niespodziewanych przestojów. Opierają się one o założenie, że lepiej przeprowadzić więcej przeglądów niż potrzeba i uniknąć niespodziewanych awarii. Tymczasem z badań na temat zarządzania zasobami korporacji przeprowadzonych przez ARC Advisory Group wynika, że nawet połowa środków przeznaczonych na prace serwisowe, które są oparte o stałe harmonogramy, jest zwyczajnie marnowana.

Optymalizacja konserwacji

Koszt tradycyjnej obsługi serwisowej sprowadza się tak naprawdę do dwóch czynników. Pierwszy dotyczy ludzi, którzy muszą przechodzić od maszyny do maszyny i od zakładu do zakładu, by przeprowadzać inspekcje. Drugi to koszt czasu wyłączenia maszyny na moment przeprowadzania czynności konserwacyjnych. O ile harmonogramy są układane tak, by omijać najbardziej intensywne okresy, to nie zawsze jest to proste. Czasem po prostu trudno przewidzieć je z wyprzedzeniem. W konsekwencji producenci muszą przewymiarować swoje linie produkcyjne tak, by radzić sobie z wyłączeniem niektórych maszyn w najbardziej ruchliwych okresach.

Tymczasem konserwacja predykcyjna daje okazję do uzyskania znaczących oszczędności, wynikających z przeprowadzania ręcznych inspekcji tylko wtedy, gdy jest to niezbędne. Zmniejsza też koszty związane z wyłączeniem maszyn z użytku. Wielu ekspertów, wśród nich także Steve Sands, Product Management and Marketing Manager w firmie Festo, widzi konserwację predykcyjną jako kluczowy kamień milowy na drodze do technologii Przemysłu 4.0. Jak mówi, dzięki temu „łatwiej zobaczyć zwrot z inwestycji”, jeśli zastosuje się omawianą strategię utrzymania ruchu.

Zbieranie danych w czasie rzeczywistym

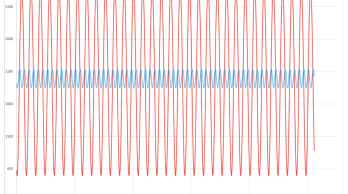

Dzięki technologii predykcyjnej, harmonogram prac serwisowych nie jest już z góry ustalony, lecz zależny od faktycznego zużycia i degradacji sprzętu. Konserwacja zapobiegawcza idealnie pasuje do Przemysłu 4.0, gdyż i jedno, i drugie korzysta ze wspólnych komponentów: wbudowanych inteligentnych czujników i połączenia obliczeń w urządzeniach lokalnych z przetwarzaniem w chmurze. Sensorów wibracji, temperatury, prądu i inne czujniki można użyć do wykrywania potencjalnych problemów. Natomiast bazujące na odczytach modele programowe działające lokalnie lub zdalnie prowadzą analizy stanu maszyn w czasie rzeczywistym.

Martin Walter, Vice President of Industry w firmie Schneider Electric, mówi: „Wyobraź sobie, że monitorujesz ruchome elementy mechaniczne, np. w robotach czy przenośnikach liniowych. Przyglądając się działaniu silników tych urządzeń jesteś w stanie zrozumieć, jak szybko się zużywają. Im więcej poświęcisz na to czasu, tym więcej zagadnień jesteś w stanie zrozumieć. Przy okazji możesz zapoznać się z parametrami, przy jakich następują dane usterki i nauczyć się jak lepiej prowadzić konserwację.”

Sara Ghaemi, Key Account Management Team Leader for Automotive and Industrial Systems w firmie Panasonic, zgadza się z komentarzami Martina Waltera. Spodziewa się ona, że dostępność obliczeń w chmurze oraz dodatkowe możliwości w zakresie uczenia maszynowego, jakie niesie ze sobą chmura, będą stanowić niezbędne czynniki napędzające rozwój efektywnych algorytmów predykcyjnych. „Już teraz istnieją różne formy konserwacji zapobiegawczej, ale proces ten stanie się znacznie bardziej inteligentny. Dzięki IoT i lepszemu zrozumieniu danych poprzez sztuczną inteligencję będziemy mieli zdecydowanie lepszy dostęp do potrzebnej wiedzy i informacji.”

Rola sztucznej inteligencji

„Sztuczna Inteligencja odegra bardzo ważną rolę w tym obszarze i należy się spodziewać wielu postępów w omawianej dziedzinie, które sprawią, że wykorzystanie opracowanych narzędzi będzie znacznie łatwiejsze, zarówno dla pojedynczych inżynierów, jak i z punktu widzenia całych firm.” – dodaje Ghaemi. W przeszłości podejmowano próby zaimplementowania konserwacji predykcyjnej. Zazwyczaj jednak polegały one na ludzkim doświadczeniu i wiedzy, gdyż dostępność danych i możliwości ich interpretacji były ograniczone. Połączenie sztucznej inteligencji z dostępem do szczegółowych danych, zbieranych za pomocą instalacji IoT, pozwala na trenowanie modeli na podstawie zbiorów. Umożliwia to odejście od ręcznie zaprogramowanych algorytmów. Ponadto sztuczna inteligencja może korzystać ze znacznie większej liczby źródeł danych, niż człowiek mógłby użyć w trakcie ręcznego dostosowywania modelu.

Bardzo często w danych pochodzących z sensorów będą znajdować się ukryte sygnały, których znaczenia i użyteczności eksperci nie są w stanie lub nie mają czasu przeanalizować i zaimplementować w tworzonym algorytmie. Model zbudowany za pomocą uczenia maszynowego może z łatwością znaleźć korelacje pomiędzy zmianami odczytów z czujników, a konkretnymi problemami, na które wskazują. Prowadzą tym samym do oszacowania przewidywanego czasu wystąpienia usterki. W ten sposób producenci mogą opracowywać bardziej efektywne i dynamiczne harmonogramy serwisowe. Thomas Dale, Engineering Manager w firmie Omega mówi, że zdolność do wykorzystania wcześniej nieznanych korelacji uczyni predykcyjną kontrolę i monitorowanie znacznie potężniejszymi narzędziami.

Implementacja algorytmów AI w systemach konserwacji predykcyjnej

Festo to jedna z firm, które wbudowują sztuczną inteligencję do swoich rozwiązań z zakresu konserwacji. „Około dwa lata temu Festo nabyło firmę Resulta, specjalizującą się w dziedzinie AI i od tego czasu integrujemy jej pomysły w ramach naszych prac rozwojowych. To właśnie one napędzają programy służące do detekcji anomalii i pozwalają na przenoszenie zdobytych informacji do zewnętrznego środowiska. Kolejnym przykładem osiągniętego przez nas postępu jest narzędzie Smartenance. Pracuje ono jako dodatkowe, inteligentne rozwiązanie konserwacyjne, pozwalające użytkownikowi na zarządzanie systemem konserwacyjnym na tabletach lub innych urządzeniach” – wyjaśnia Steve Sands.

Smartenance stanowi niezwykle ważne połączenie pomiędzy wykrywaniem anomalii a sztuczną inteligencją. Daje także pewność, że cenna wiedza zebrana przez ludzi nie jest tracona. „Jeśli zaczynasz wykrywanie detekcji anomalii za pomocą sztucznej inteligencji, musisz uwzględnić uzyskiwane wskazania w czyimś harmonogramie konserwacyjnym. Przykładowo, zdobyte informacje można przesyłać osobom przeszkolonym w obsłudze danej maszyny” – dodaje Steve Sands. „Osoba, która zna się na danym sprzęcie musi następnie pomyśleć, co mogłoby być przyczyną usterki i jak ją naprawić. Człowiek jest potrzebny by współpracować ze sztuczną inteligencją i weryfikować algorytm oraz dostosowywać go tak, by stawał się coraz doskonalszy.”

Martin Walter mówi, że Schneider wbudował sztuczną inteligencję w wiele swoich produktów, by pomóc w monitorowaniu ich stanu. Wykorzystanie IoT do łączenia czujników pochodzących od różnych producentów umożliwia zarządzanie programem utrzymania ruchu w bardziej efektywny sposób. Przykładowo, długoterminowa analiza może wykazać naprężenia, które zmniejszają niezawodność, a którym można zapobiec dzięki zmianie przepływów produkcyjnych.

Przetwarzanie lokalne i w chmurze

Wiedza może zostać rozproszona za sprawą maszyn połączonych w grupy i dostosowujących się do przepływów produkcyjnych, bez konieczności uwzględniania w tym procesie nadrzędnych kontrolerów. To właśnie taka koncepcję przyjęto w rozwiązaniach Industrial Automation Solutions (IAS) 4.0 firmy Molex. „Sprawimy, aby każdy osobny obszar mógł sam się sterować i sam zarządzać swoim bezpieczeństwem, a następnie raportować zbierane informacje do innych kontrolerów tak, by one mogły reagować na zmiany” – mówi Jeff Barnes, European Distribution Corporate Account Manager for Industrial Products w firmie Molex.

Producenci i integratorzy mogą w swoich systemach wykorzystać specjalnie dostosowane urządzenia, instalowane na krańcach sieci. Będą one wyposażone we wbudowane algorytmy sztucznej inteligencji. Jednym ze sposobów jest wykorzystanie oprogramowania Brainium, uruchamianego w ramach platformy SmartEdge Agile firmy Avnet. Rozwiązanie Brainium jest bardzo elastyczne. Pozwala także na uruchamianie części algorytmów AI lokalnie. Natomiast bardziej złożone funkcje i te związane z długoterminowym planowaniem są przekazywane do przetwarzania w chmurze. Przykładowo, rozwiązanie ExoStruxure firmy Schneider wykorzystuje duże ilości danych, które można gromadzić w repozytorium w chmurze. Pozwoli to wspierać analizę w wielkiej skali i algorytmy poszukujące wiedzy w danych. Z czasem, gdy koszt mocy obliczeniowej zmaleje, jest całkiem możliwe, że producenci będą korzystać ze zwiększonej ilości wiedzy zdobywanej lokalnie. Pozwoli to skrócić czas potrzebny na uzyskanie wglądu w system.

Nowe modele serwisowania

Barnes widzi połączenie technologii konserwacji predykcyjnej i Przemysłu 4.0 jako jeden z czynników umożliwiających stworzenie nowych modeli serwisowania. Jeden z nich polega na odejściu od ponoszenia dużych wydatków kapitałowych w stronę modeli finansowania bazujących na uzysku produkcyjnym maszyny. W takim scenariuszu twórcy maszyny biorą bardziej aktywny udział w zagwarantowaniu określonego czasu bezawaryjnej pracy. Przez to maksymalizują korzyści płynące dla klienta, jak i własne zyski

„Producent maszyny chciałby móc ją sprawdzać ze względu na kary za ewentualne usterki” – mówi Jeff Barnes. Konserwacja predykcyjna oznacza, że konstruktorzy maszyn mogliby przestać polegać na ścisłych harmonogramach. Zamiast tego mogą szybko reagować na wykrywane potencjalne problemy.

Wycena oparta o uzysk z maszyny może prowadzić do lepszego wykorzystania sprzętu niż tradycyjne modele sprzedaży, jeśli na przykład klient potrzebuje odmiennego sposobu działania urządzenia niż wcześniej. Jeff Barnes wyjaśnia: „Producent może zabrać maszynę z powrotem do siebie i zamiast ją po prostu złomować, zmienić jej wyposażenie tak, by robiła coś innego niż wcześniej,.”

W rezultacie konserwacja predykcyjna może prowadzić do znacznie większej zmiany niż tylko do redukcji kosztów inspekcji maszyn. Im więcej firm przyjmie rozwiązania oparte o konserwację zapobiegawczą, tym większe będzie zrozumienie sposobów działania systemów, z których korzystają. Po rozwinięciu jej pełnego potencjału, konserwacja predykcyjna i kryjące się za nią technologie będą coraz częściej wpływały na zwiększanie efektywności prowadzonej działalności i długoterminowy sukces.