Na czym polega sterowanie mikrokrokowe silników?

Silniki krokowe mają kluczowe znaczenie w zastosowaniach wymagających precyzji, płynnego ruchu i pozycjonowania o wysokiej rozdzielczości. Rozpoznanie różnic między sterowaniem pełnym, półkrokowym i mikrokrokowym jest niezbędne do spełnienia tych wymagań. W artykule omówiono podstawy sterowania mikrokrokowego.

Wprowadzenie

Silniki krokowe znajdują szerokie zastosowanie w przemyśle, medycynie i 3-osiowych systemach pozycjonowania, takich jak drukarki 3D i maszyny sterowane numerycznie (CNC). Decyduje o tym ich precyzja i stosunkowo proste schematy sterowania. Chociaż silniki prądu przemiennego i bezszczotkowe silniki prądu stałego mogą też osiągać wysoką precyzję, silniki krokowe mają dodatkową zaletę w postaci wysokiej precyzji podczas pracy ze sterowaniem w otwartej pętli. Nie bez znaczenia jest ponadto wysoki moment obrotowy przy niskiej prędkości. Ponadto silniki krokowe są często bardziej opłacalne i mniej skomplikowane niż serwomechanizmy. W przeciwieństwie do silników szczotkowych prądu stałego, silniki krokowe mogą utrzymać swoją pozycję przy wysokim momencie obrotowym.

Sterowanie mikrokrokowe jest bardzo przydatne w sterowaniu silnikami krokowymi. Umożliwia silnikowi poruszanie się z mniejszymi skokami, co skutkuje znacznym wzrostem liczby dyskretnych pozycji na obrót, a w konsekwencji zmniejszeniem hałasu i wibracji silnika. Firma Analog Devices Trinamic Motion Control oferuje układy scalone sterowników silników krokowych, moduły w postaci płytki drukowanej oraz kompletne rozwiązania umożliwiające sterowanie silnikami krokowymi z maksymalnie 256 mikrokrokami.

Podstawowe informacje o silnikach krokowych

Budowa silnika

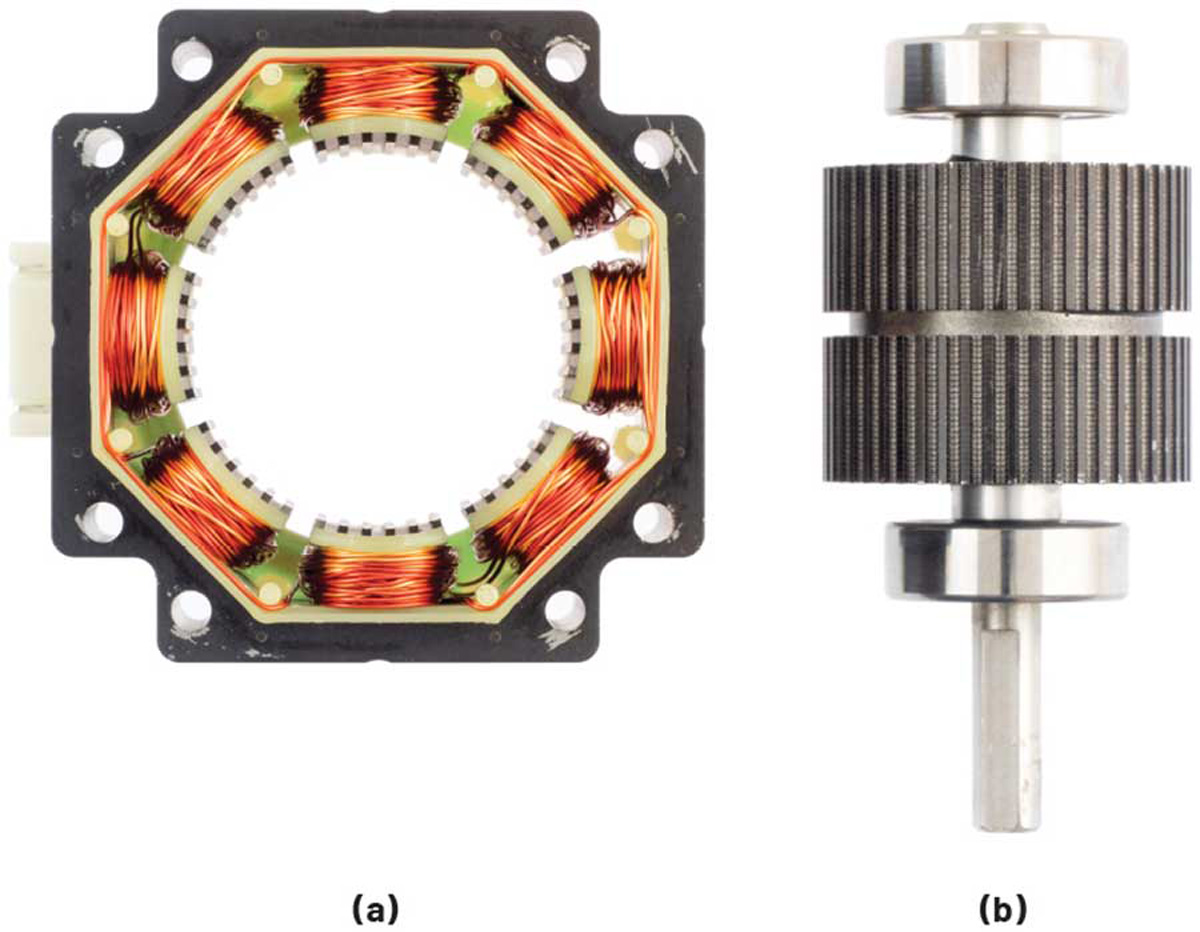

Silnik krokowy, składa się z wirnika magnetycznego i cewek stojana. Hybrydowe 2-fazowe silniki krokowe mają wirnik z dwoma magnesami, z których każdy ma zazwyczaj 50 zębów, jak pokazano na rysunku 1. Magnesy te mają przeciwne bieguny magnetyczne i są fizycznie przesunięte względem siebie. Stojan składa się z dwóch uzwojeń umieszczonych w wielu pozycjach wokół centralnego wirnika. Sekwencyjne zasilanie każdej fazy powoduje obrót silnika.

Rys. 1. Budowa hybrydowego silnika krokowego, a) 8-biegunowy stojan, b) wirnik z magnesami trwałymi

Działanie

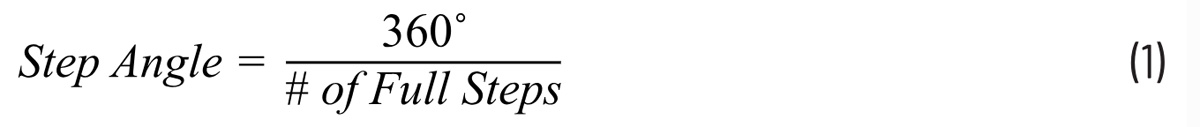

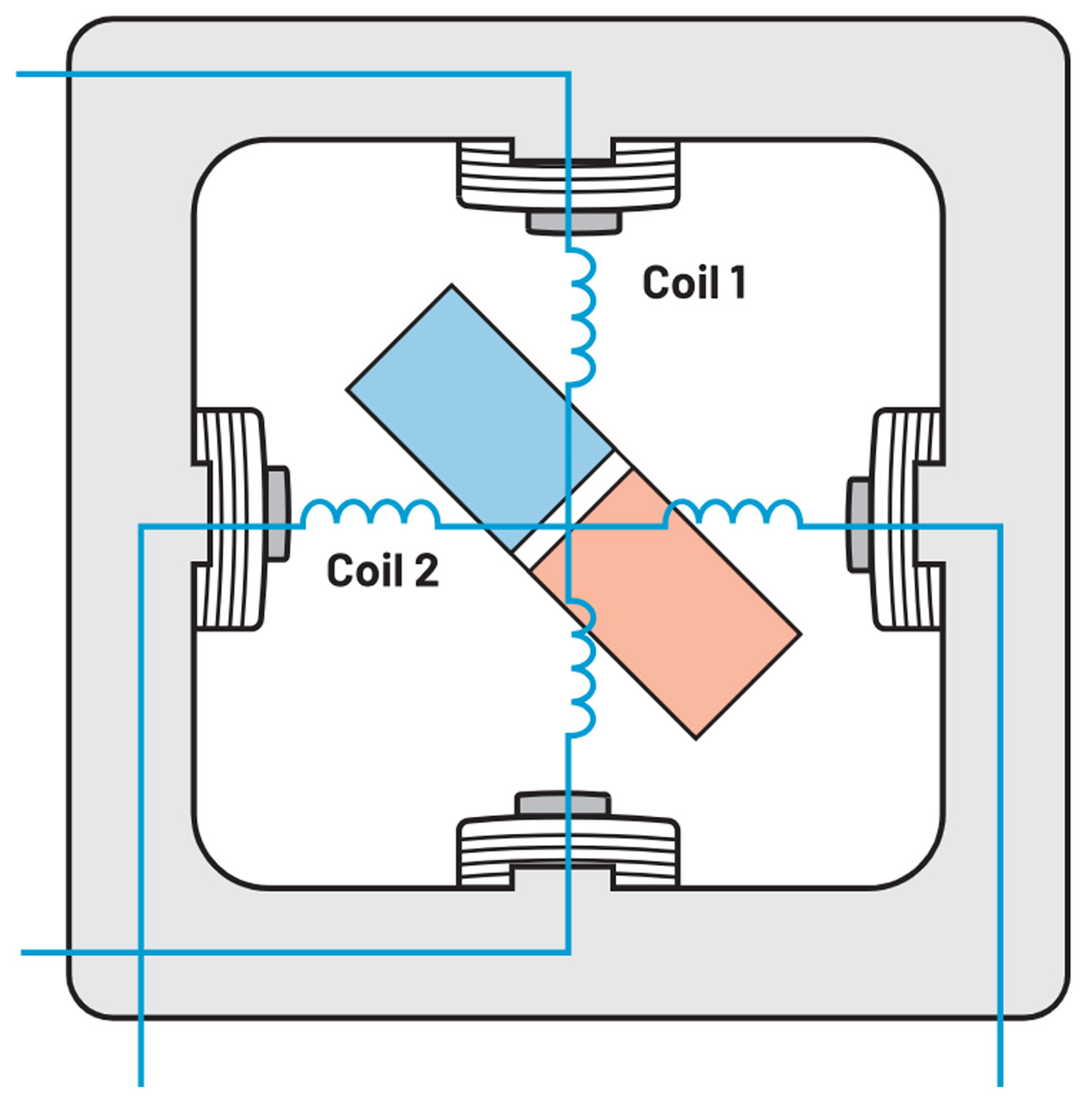

Silnik krokowy porusza się w dyskretnych krokach, dzieląc pełny obrót na równe odległości. Na przykład silnik krokowy z 200 dyskretnymi pozycjami na obrót będzie miał kąt kroku 1,8°. Kąt kroku oblicza się, dzieląc 360° obrotu przez liczbę pełnych kroków.

Jak pokazano na rysunku 2, po podłączeniu prądu do cewek silnika powstaje pole magnetyczne, które przyciąga lub odpycha wirnik z magnesami trwałymi, a wirnik obraca się, aby ustawić się w linii z tym polem magnetycznym. Warunkiem obracania się silnika jest naprzemienne zasilanie cewek tak, aby pole magnetyczne pozostawało przed wirnikiem.

Rys. 2. Działanie hybrydowego silnika krokowego

Pełny krok i półkrok

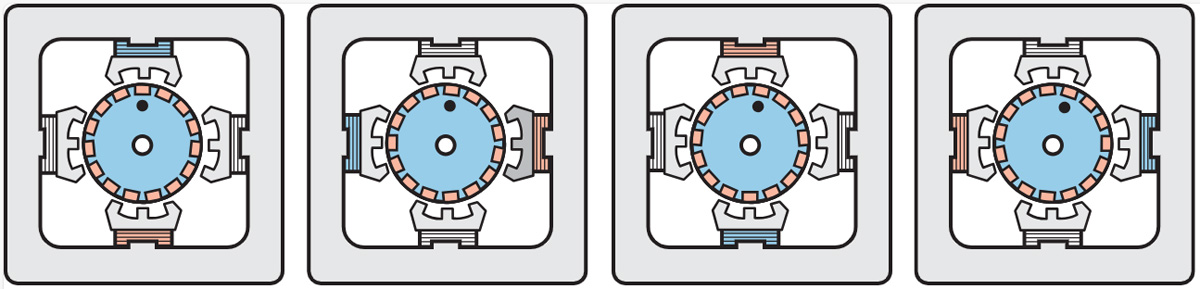

Zasada działania silnika krokowego omówimy na przykładzie uproszczonego modelu 2-fazowego silnika krokowego z jedną parą biegunów magnetycznych. Jego budowę przedstawiono na rysunku 3.

Rys. 3. Uproszczony silnik krokowy 2-fazowy z wirnikiem z magnesami trwałymi

Tryb pełnego kroku

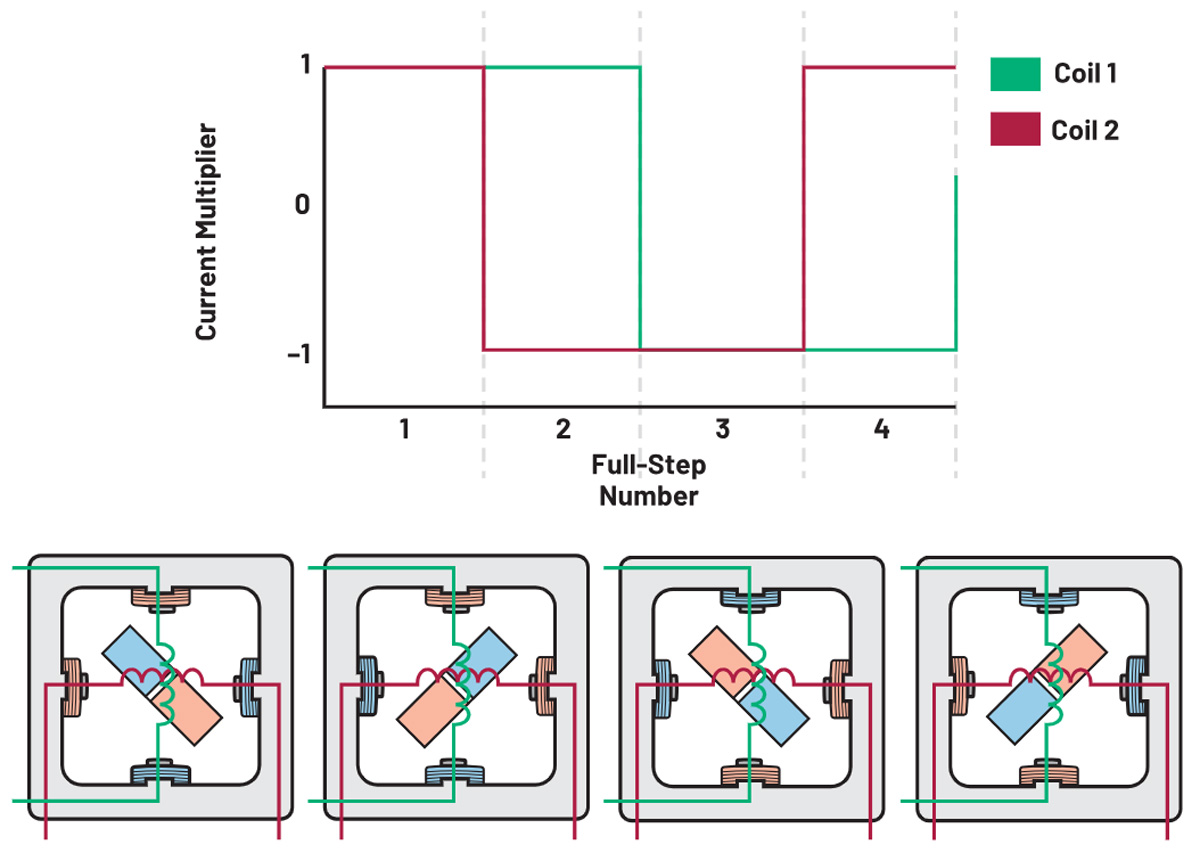

W pracy pełnokrokowej sterownik zasila dwie cewki prądem dodatnim lub ujemnym. Obie fazy są zasilane jednocześnie, co pozwala uzyskać maksymalny moment obrotowy. Zmiana kierunku prądu przepływającego przez cewki powoduje obrót wału. Schemat przełączania, często nazywany komutacją, zazwyczaj jest zgodny z sekwencją okresową pokazaną na rysunku 4.

Rys. 4. Praca pełnokrokowa silnika 2-fazowego

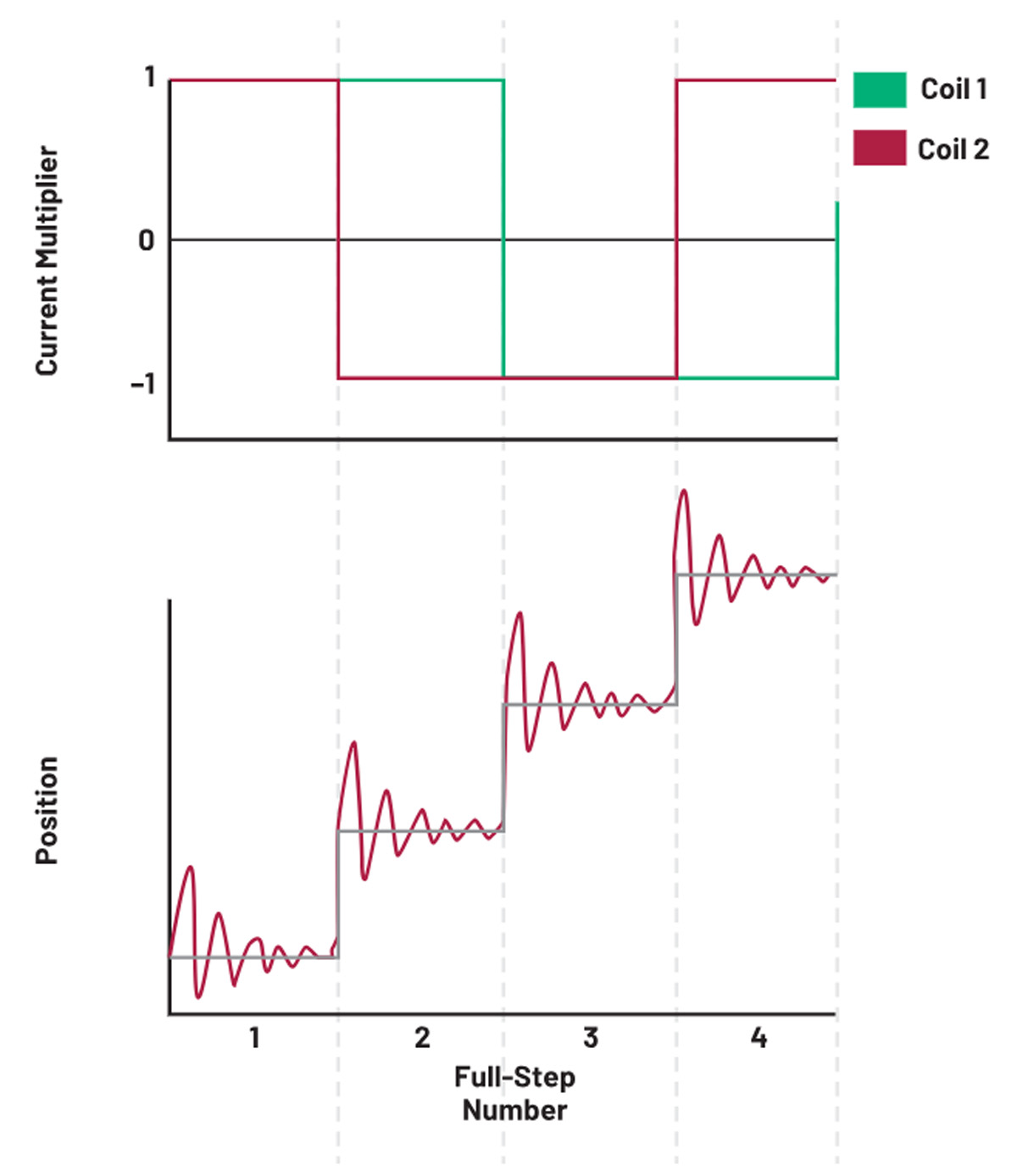

Praca pełnokrokowa pozwala na wykonywanie precyzyjnych kroków, kontrolę prędkości i wysoki moment trzymający. Ponadto, w tym trybie można zmaksymalizować moment obrotowy silnika podczas pracy z dużą prędkością. Tryb pełnokrokowy może jednak powodować nadmierne wibracje i hałaśliwą pracę, co zostało pokazane na rysunku 5. Wibracje i hałas wynikają głównie z dużych skoków wirnika przekraczających pozycję docelową. Skutkuje to wysokim rezonansem przy określonych prędkościach oraz zmniejszeniem momentu obrotowego.

Rys. 5. Przekroczenie pozycji docelowej i dzwonienie w pracy pełnokrokowej

Uproszczony silnik z jedną parą biegunów magnetycznych osiąga przy zastosowaniu sterowania pełnokrokowego cztery dyskretne pozycje na obrót. Wynika z tego, że zastosowanie 50 par biegunów magnetycznych przełoży się na 200 pełnych kroków na obrót.

Taka konfiguracja powoduje obracanie wirnika do określonych pozycji, gdy jego zęby są wyrównane z polem magnetycznym cewek.

Taka konfiguracja powoduje obracanie wirnika do określonych pozycji, gdy jego zęby są wyrównane z polem magnetycznym cewek.

Praca półkrokowa

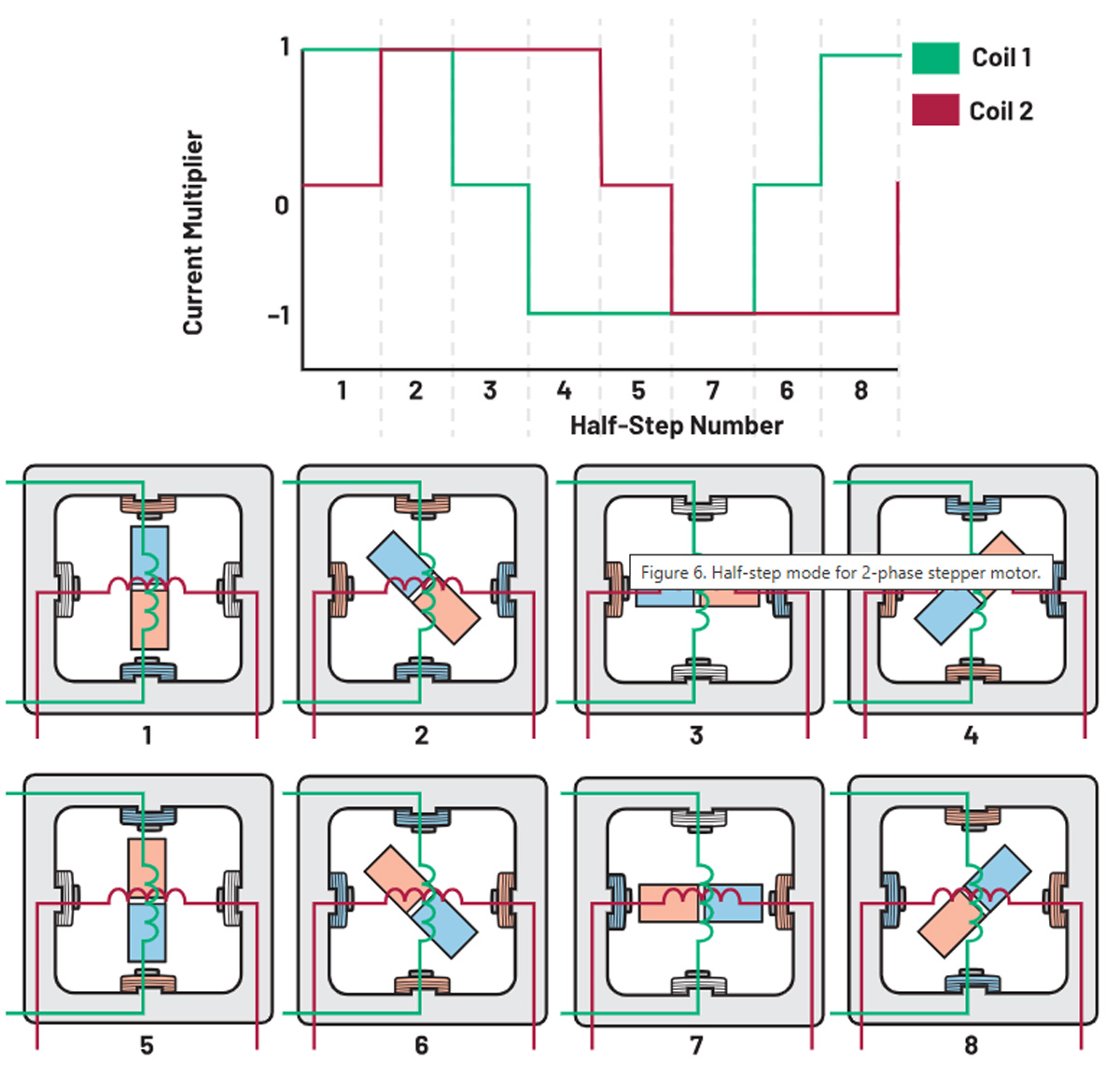

Zmniejszenie wielkości kroków poprawia problemy związane z przekroczeniem pozycji, wibracjami i hałasem. Zmniejszenie wielkości kroku można osiągnąć poprzez wdrożenie dodatkowego stanu prądu, jak pokazano na rysunku 6. Model półkroku zwiększa liczbę pozycji wirnika do ośmiu na parę biegunów magnetycznych, co skutkuje podwojeniem rozdzielczości pozycji. Sterownik silnika przełącza się między wzbudzeniem jednofazowym i dwufazowym, aby osiągnąć zachowanie półkroku. Model półkrokowy pozwala na uzyskanie wyższej rozdzielczości pozycji przy zmniejszonych wibracjach. Moment obrotowy nieznacznie wzrasta przy niskich prędkościach, ale moment trzymania silnika w nowej pozycji półkrokowej jest zmniejszony. Ten efekt jest nazywany momentem przyrostowym.

Rysunek 6. Tryb półkrokowy silnika 2-fazowego

Pomimo tych ulepszeń model półkrokowy nie jest pozbawiony wad. Silnik nadal wykonuje stosunkowo duże skoki pozycji, a to oznacza, że jego obroty nie są idealnie płynne. Problem ten jest szczególnie widoczny przy niskich prędkościach i stanowi główną przyczynę konieczności stosowania mikrokroków.

Praca mikrokrokowa

Czym są mikrokroki?

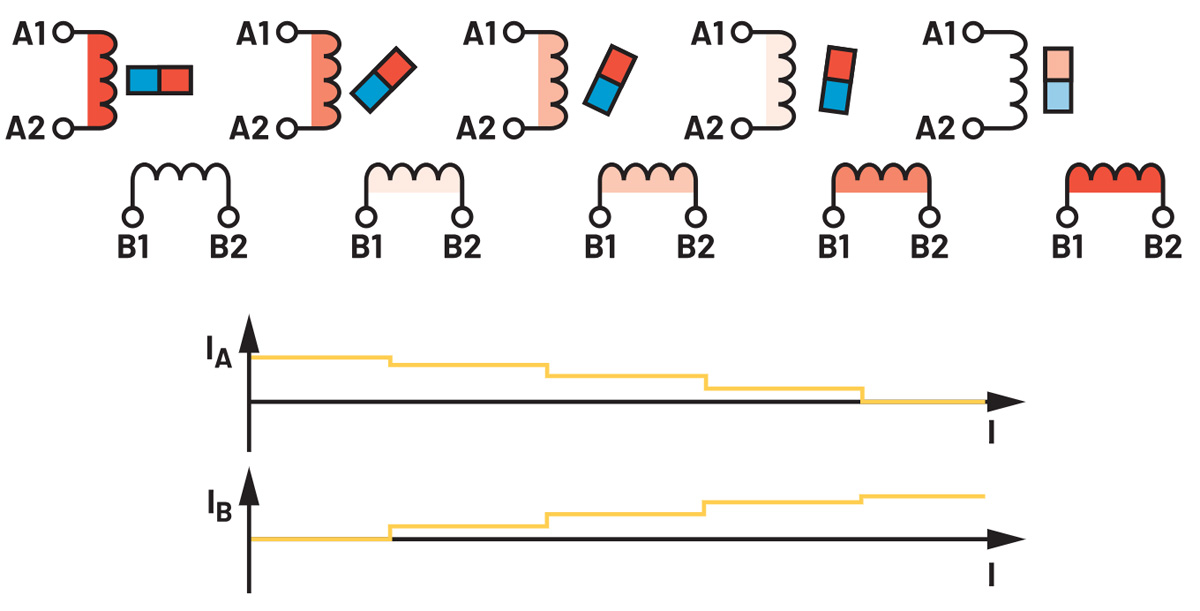

Praca mikrokrokowa to metoda sterowania silnikami krokowymi, dzięki której silnik może obracać się do wielu pozycji pośrednich pomiędzy pełnymi krokami. Jest ona zazwyczaj stosowana w celu uzyskania większej rozdzielczości pozycji i płynniejszego obrotu przy niskich prędkościach. Osiąga się to poprzez podzielenie każdego pełnego kroku na równomiernie rozmieszczone mikrokroki, jak pokazano na rysunku 7. Zwiększenie rozdzielczości mikrokroków powoduje zmniejszenie odległości przemieszczenia, co ogranicza przekroczenie pozycji i drgania, zmniejszając tym samym poziom wibracji i hałasu.

Rys. 7. Prąd przepływający przez każdą cewkę podczas pracy mikrokrokowej

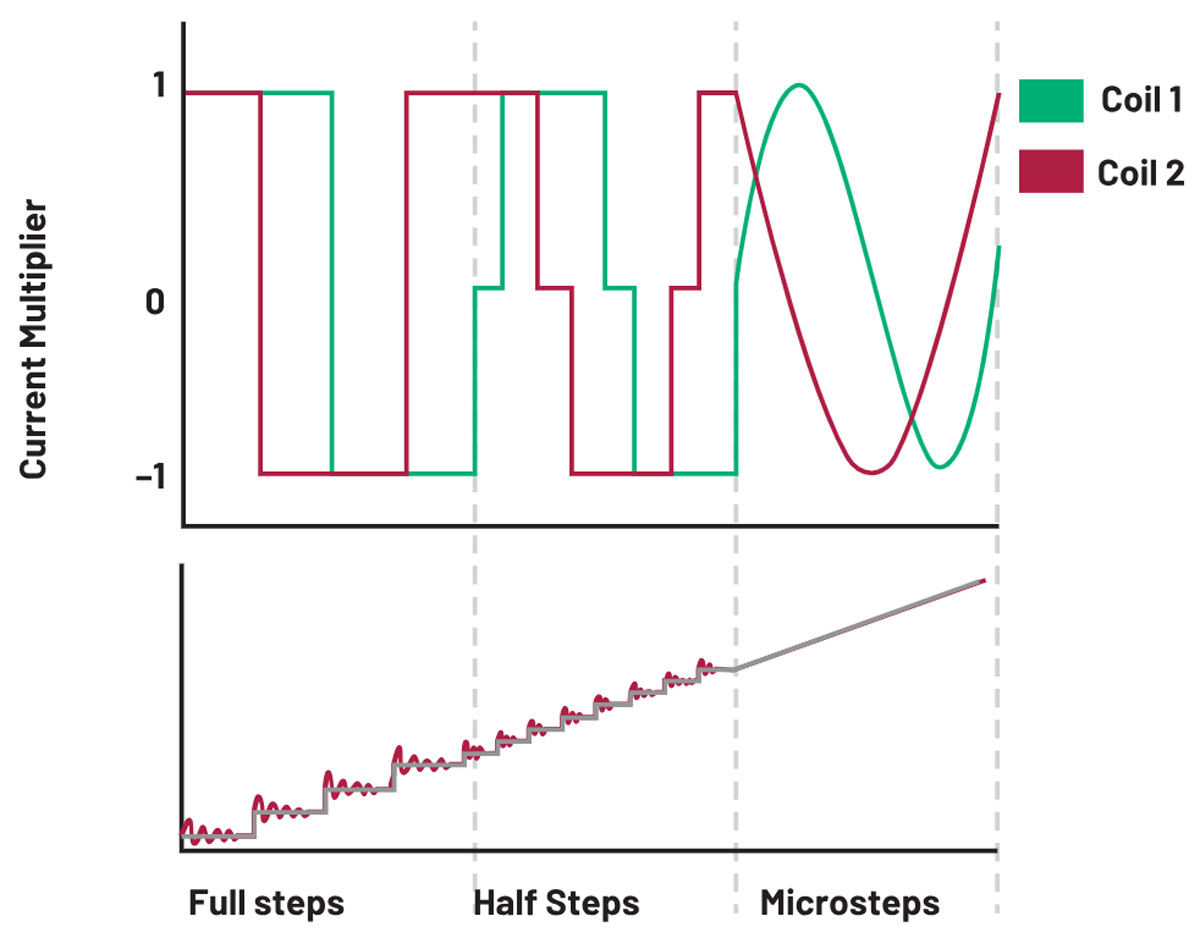

Rys. 8. Porównanie przebiegów prądu i przekroczenia pozycji/dzwonienia w różnych trybach pracy krokowej

Na czym polega praca mikrokrokowa?

W pracy mikrokrokowej do każdej cewki silnika są dostarczane przebiegi sinusoidalne, jak pokazano na rysunku 8. Wygenerowanie idealnych sinusoid nie jest jednak możliwe. Jakość przebiegów sinusoidalnych, a tym samym jakość mikrokroków, jest ograniczona rozdzielczością przetworników analogowo-cyfrowych (ADC) i cyfrowo-analogowych (DAC) sterownika silnika krokowego. Każdy ze sterowników silników krokowych ADI Trinamic ma co najmniej 8-bitowe przetworniki ADC i DAC umożliwiające wykonanie do 256 mikrokroków na pełny krok. Biorąc pod uwagę to, że hybrydowy silnik krokowy ma zazwyczaj 200 pełnych kroków na obrót, zastosowanie 256 mikrokroków pozwala na uzyskanie do 51200 dyskretnych pozycji na obrót. Daje to imponującą rozdzielczość kroku wynoszącą 0,00703125°.

Kluczowe kwestie: dokładność pozycjonowania i przyrostowy moment obrotowy

Praca mikrokrokowa ma wiele zalet, ale wiąże się z dwoma kluczowymi wyzwaniami: dokładnością pozycjonowania i przyrostowym momentem obrotowym.

Dokładność pozycjonowania odnosi się do błędu między rzeczywistą pozycją silnika a pozycją zadaną. Chociaż praca mikrokrokowa zwiększa rozdzielczość pozycjonowania dzięki większej liczbie pozycji dyskretnych, nie poprawia jednak dokładności pozycjonowania. Nadal zależy ona od tolerancji konstrukcyjnej, obciążenia silnika oraz zdolności sterownika do dokładnego dostarczania pożądanych poziomów prądu do cewek. Czynniki te wpływają na dokładność silnika niezależnie od tego, czy stosowany jest pełny krok, czy mikrokrok.

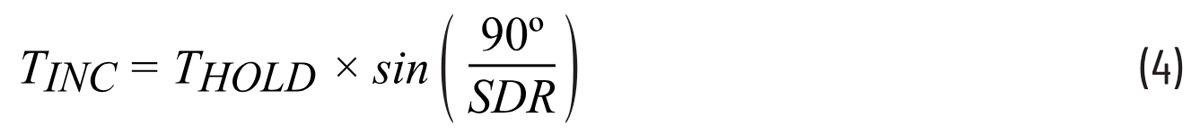

Przyrostowy moment obrotowy jest definiowany jako moment obrotowy wymagany do wyprowadzenia silnika z pozycji, w której jest w stanie spoczynku. W przypadku stosowania pełnego kroku wirnik magnetyczny jest idealnie wyrównany z cewkami silnika, tworząc maksymalny moment obrotowy równy określonemu momentowi obrotowemu silnika. Jednak w przypadku stosowania mikrokroków przyrostowy moment obrotowy zmniejsza się w zależności od pozycji mikrokroku, w której silnik jest utrzymywany.

Przyrostowy moment obrotowy można opisać równaniem 4:

gdzie:

TINC – przyrostowy moment obrotowy wyrażony w niutonometrach (N⋅m)

THOLD – moment obrotowy pełnego kroku wyrażony w niutonometrach (N⋅m)

SDR – współczynnik podziału kroków:

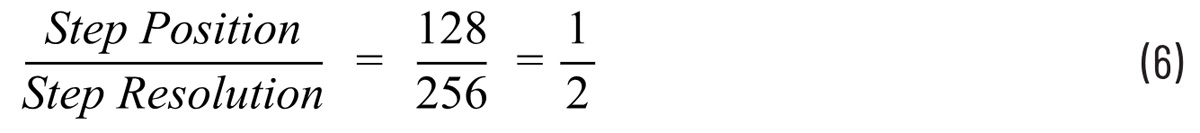

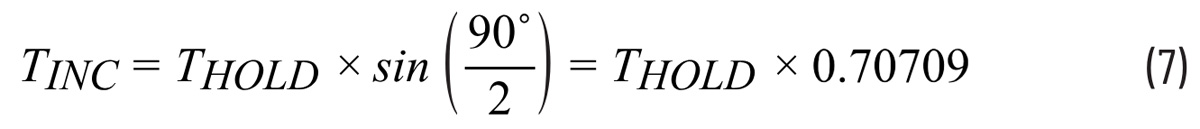

Zjawisko to można najlepiej zilustrować kilkoma przykładami. Rozważmy silnik wykorzystujący 256 mikrokroków, zatrzymany w pozycji półkroku.

SDR to po prostu mianownik uproszczonego ułamka, dlatego SDR wynosi 2. Przyrostowy moment obrotowy zmniejsza się do 70,709% momentu trzymającego silnika.

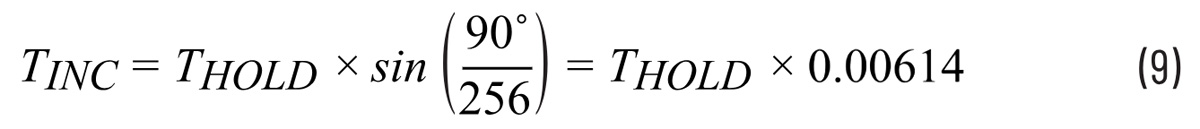

Innym przykładem jest sytuacja, w której silnik zatrzymuje się w pozycji 7/256 mikrokroków:

W tym przypadku SDR wynosi 256, a przyrostowy moment obrotowy spada do 0,61% momentu trzymania silnika.

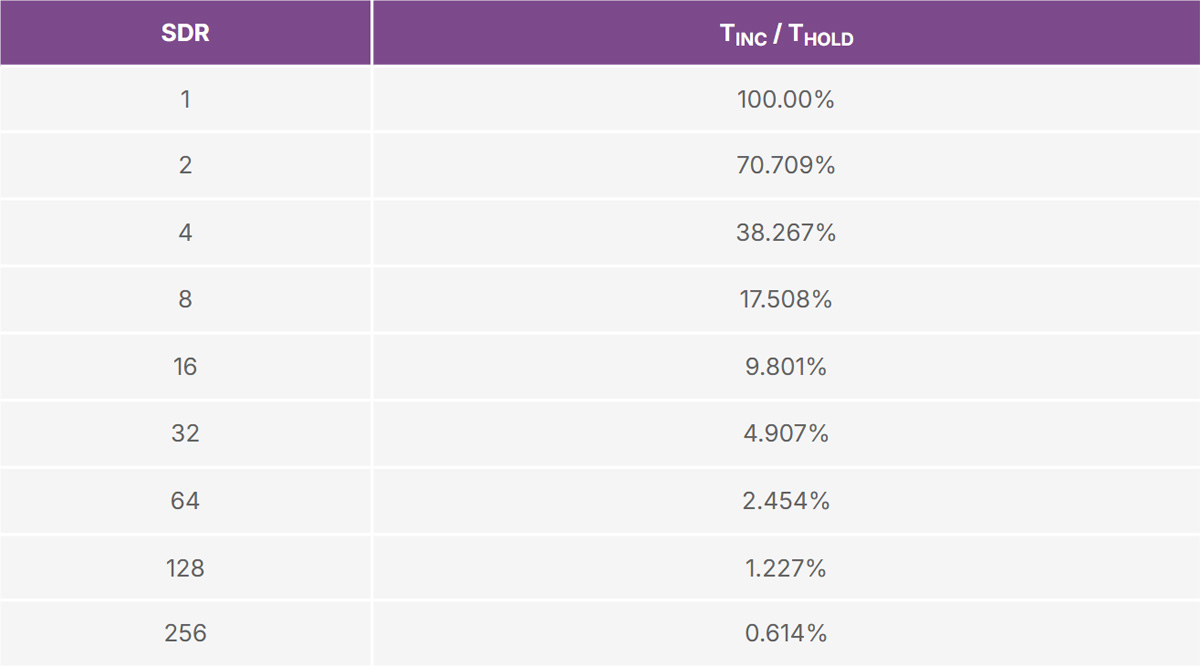

Zależność między SDR a przyrostowym momentem obrotowym podsumowano w tabeli 1.

Tab. 1. Przyrostowy moment obrotowy

Co ważne, chociaż przyrostowy moment obrotowy zmniejsza moment obrotowy dostępny do utrzymania silnika w tych pozycjach mikrokrokowych, nie ma to większego wpływu na moment obrotowy. Podczas obracania się silnika efekty zmniejszonego obrotowego momentu obrotowego nie będą widoczne. Z praktycznego punktu widzenia, jeśli potrzebny jest wysoki moment trzymający, użytkownik powinien dążyć do zatrzymania silnika w pozycji pełnego kroku lub pół kroku.

Typowe zastosowania pracy mikrokrokowej

Praca mikrokrokowa jest stosowana w wielu aplikacjach z silnikami krokowymi. Dobrym przykładem są drukarki 3D, w których do uzyskania wydruków wysokiej jakości wymagana jest wysoka rozdzielczość położenia i minimalne wibracje. Cichej pracy i precyzyjnego pozycjonowania wymaga także obrazowanie medyczne i robotyka chirurgiczna. Jest to konieczne do zapewnienia pacjentowi komfortu i bezpieczeństwa. Wymagania te są spełnione przy sterowaniu mikrokrokowym.

Ponadto, dzięki mniejszemu krokowi, znacznie zmniejszone jest przekroczenie położenia. Daje to szereg korzyści: zmniejszone wibracje, zwiększoną wydajność i bardziej płynny ruch. Wibracje mechaniczne zużywają energię, a w niektórych zastosowaniach, takich jak frezarki CNC, mogą powodować obniżenie niezawodności. Redukcja wibracji mechanicznych i hałasu podczas sterowania mikrokrokowego zmniejsza ponadto marnotrawstwo kosztów i energii związanych z obsługą systemu sterowania silnikiem.

Inne zastosowania pracy mikrokrokowej obejmują sprzęt do badań medycznych, sterowanie zaworami, pompy powietrza, CCTV, robotykę i automatyzację produkcyjną.

Rozwiązania ADI Trinamic

Produkty ADI Trinamic z silnikami krokowymi oferują różne funkcje, które mogą pomóc we wprowadzeniu mikrokroków. Standardem dla wszystkich produktów ADI Trinamic z silnikami krokowymi jest 256 mikrokroków.

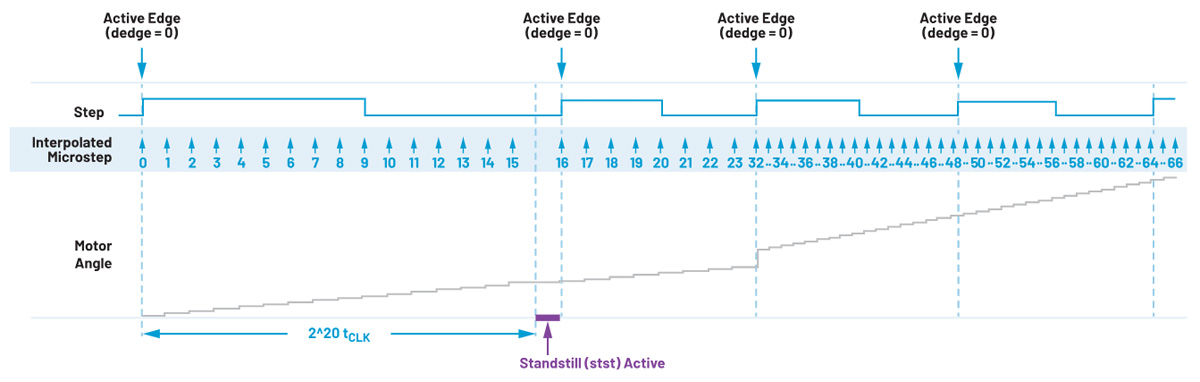

Niektóre układy ADI Trinamic oferują ponadto technologię MicroPlyer™, technikę interpolacji mikrokrokowej, która ma na celu umożliwienie starszym aplikacjom łatwe wykorzystanie wysokiej rozdzielczości mikrokrokowej.

Portfolio produktów ADI Trinamic obejmuje kompletne, wydajne rozwiązania o niewielkich rozmiarach, spełniające wszelkie wymagania dotyczące przestrzeni i wydajności. Układy te mogą pomóc zmniejszyć złożoność i skrócić czas wprowadzania na rynek aplikacji z silnikami krokowymi.

Interpolator mikrokrokowy MicroPlyer

Rozdzielczość 256 mikrokroków może przekraczać możliwości sterowników krokowych niektórych producentów. Technologia MicroPlyer firmy ADI Trinamic pozwala jednak systemom o niższej rozdzielczości na uaktualnienie do 256 mikrokroków bez konieczności modyfikowania logiki sterowania ruchem.

MicroPlyer działa poprzez wprowadzenie dodatkowych kroków prądowych pomiędzy impulsami krokowymi, zachowując jednocześnie pozycję i prędkość. Jednostka interpoluje czas między impulsami krokowymi, mierząc odstęp czasu poprzedniego okresu krokowego i dzieląc go na równe części. Dzięki temu tworzony jest wewnętrzny sygnał STEP o 256 mikrokrokach, który jest używany do sterowania silnikiem. W rezultacie uzyskuje się płynną pracę z 256 mikrokrokami, pomimo niskiej rozdzielczości wejściowego sygnału krokowego. Dzięki temu sterowniki ADI Trinamic silników krokowych idealnie nadają się do bezpośredniej wymiany w istniejących zastosowaniach.

Przykładowo, projektant może chcieć zmodernizować sterownik i system 16-mikrokrokowy w celu uzyskania bardziej płynnego ruchu dzięki 256 mikrokrokom. Jeśli pożądana prędkość wynosi 10 obrotów na sekundę (RPS) przy silniku o kącie kroku 1,8°, sygnał wejściowy STEP musiałby mieć częstotliwość 32 kHz przy użyciu 16 mikrokroków. Zazwyczaj silnik o 200 pełnych krokach z 256 mikrokrokami wymaga dla obrotu 10 RPS częstotliwości sygnału 512 kHz. Może to być zbyt wysoka częstotliwość dla niektórych kontrolerów hosta lub mikrokontrolerów. Alternatywnie projektant może zastosować sterownik ADI Trinamic obsługujący MicroPlyer i zachować sygnał STEP o częstotliwości 32 kHz. Sterownik ADI Trinamic zajmie się interpolacją sygnału STEP w celu utworzenia ruchu przy użyciu 256 mikrokroków, jak pokazano na rysunku 9.

Rys. 9. Uproszczony przykład interpolatora mikrokroków MicroPlyer, interpolującego od pełnego kroku do 16 mikrokroków

TMC2240 36 V, 2 A rms + inteligentny zintegrowany sterownik silnika krokowego z S/D i SPI oraz TMC5240 36 V, 2 A rms + inteligentny zintegrowany sterownik silnika krokowego i kontroler

TMC2240 i TMC5240 firmy ADI to inteligentne, wysokowydajne, 2-fazowe układy scalone sterowników silnika krokowego z interfejsami komunikacji szeregowej (SPI, UART), rozbudowanymi możliwościami diagnostycznymi i interpolacją mikrokroków z technologią MicroPlyer. Układy scalone tych sterowników łączą w sobie zaawansowany sterownik silnika krokowego oparty na 256 mikrokrokach, wbudowany indeksator oraz dwa w pełni zintegrowane mostki H 36 V, 3,0 AMAX oraz zintegrowany czujnik prądu (ICS) bez strat mocy. Dzięki doskonałej kontroli ruchu i prądu, układy TMC2240 i TMC5240 zapewniają płynny i cichy ruch silnika krokowego oraz pełen zestaw funkcji ADI Trinamic zwiększających wydajność energetyczną: CoolStep™, bezczujnikowe wykrywanie obciążenia i przeciążenia (StallGuard2™/StallGuard4™), cicha praca (StealthChop2) oraz kontrola prądu redukująca tętnienia (SpreadCycle™). Tryby chopper SpreadCycle i StealthChop2 umożliwiają pracę z minimalnym poziomem hałasu w szerokim zakresie prędkości z automatycznym przełączaniem między SpreadCycle i StealthChop2. Zaawansowany chopper StealthChop2 firmy ADI Trinamic zapewnia bezgłośną pracę w połączeniu z maksymalną wydajnością i najlepszym momentem obrotowym silnika. TMC5240 to układ scalony cDriver™, który wykracza poza typowe sterowniki silników, integrując kontroler ruchu, co pozwala na uproszczenie architektury systemu. Zintegrowana 8-punktowa rampa ruchu pozwala użytkownikowi zaprogramować żądaną pozycję i profil ruchu, minimalizując szarpnięcia i odciążając kontroler hosta od niezbędnych obliczeń.

Produkty te są wyposażone w funkcje diagnostyczne i zabezpieczenia, takie jak zabezpieczenie przed zwarciem lub przetężeniem, wyłączenie termiczne i blokada podnapięciowa (UVLO). Podczas wyłączenia termicznego i zdarzeń UVLO sterownik jest wyłączany, aby zapobiec wystąpieniu uszkodzeń. Ponadto urządzenia te zapewniają funkcje pomiaru jednego zewnętrznego wejścia analogowego, oceny temperatury sterownika i oszacowania temperatury silnika.

Wysoka integracja, wysoka efektywność energetyczna i niewielkie rozmiary umożliwiają tworzenie zminiaturyzowanych i skalowalnych systemów, zapewniających ekonomiczne rozwiązania. Wewnętrzne wykrywanie prądu eliminuje potrzebę stosowania nieporęcznych zewnętrznych rezystorów do wykrywania prądu. Kompletne rozwiązanie zapewnia najlepszą w swojej klasie wydajność i ogranicza do minimum krzywą uczenia się.

Oba produkty mogą być stosowane w oprzyrządowaniu medycznym, automatyce laboratoryjnej i produkcyjnej, CCTV, zabezpieczeniach i drukarkach 3D.

TMC2160 – sterownik wysokiego napięcia do bipolarnych silników krokowych i TMC5160 – sterownik wysokiego napięcia i kontroler ruchu do bipolarnych silników krokowych

TMC2160 i TMC5160 to wysokowydajne, układy scalone sterowników 2-fazowych silników krokowych z interfejsami komunikacji szeregowej (STEP/DIR, SPI, UART), rozdzielczością 256 mikrokroków i interpolacją mikrokroków za pomocą MicroPlyer. Układy te obsługują szereg funkcji ADI Trinamic, w tym CoolStep, StealthChop2, StallGuard2 i SpreadCycle pozwalające zoptymalizować wydajność sterownika. TMC5160 to układ scalony cDriver ze zintegrowanym kontrolerem ruchu wyposażonym w funkcję SixPoint™ ramping, która zapewnia szybsze pozycjonowanie i łagodzi rezonans spowodowany trapezowym rampingiem.

Układy te nie mają zintegrowanych tranzystorów FET, co pozwala na elastyczność w doborze tranzystorów FET w celu dostosowania się do wysokich prądów i/lub wysokich napięć. Wszechstronność ta pozwala na szerokie spektrum zastosowań, od systemów zasilanych bateryjnie po przemysłowe zastosowania wysokiego napięcia.

Oba produkty mogą być stosowane w urządzeniach medycznych, tekstylnych, w robotyce i napędach przemysłowych, a także w systemach CCTV, zabezpieczeniach i automatyce przemysłowej.

TMC2300 Sterownik niskonapięciowy do 2-fazowych silników krokowych

TMC2300 to niskonapięciowy sterownik 2-fazowych silników krokowych zasilanych bateryjnie. Zapewnia rozdzielczość 256 mikrokroków oraz funkcje CoolStep, StealthChop2, StallGuard4 i SpreadCycle. Funkcja StealthChop2 umożliwia cichą kontrolę ruchu w zastosowaniach przenośnych, domowych i biurowych. TMC2300 wykorzystuje interfejs STEP/DIR realizujący maksymalnie 256 mikrokroków z opcjonalnym interfejsem UART do zaawansowanej konfiguracji. Wysoce wydajny stopień mocy i niewielki prąd czuwania wynoszący 0,03 µA pomagają zagwarantować długą żywotność baterii. Podwójne baterie AA lub pojedyncze baterie litowo-jonowe używane z tym sterownikiem mogą być rozładowane do typowego poziomu 2,0 V.

Sterownik TMC2300 zapewnia wysoki prąd silnika z niewielkiej obudowy o wymiarach 3 mm × 3 mm i jest odpowiedni do zastosowań w IoT, urządzeniach przenośnych, sprzęcie zasilanym bateryjnie i mobilnych urządzeniach medycznych.

Wnioski

Praca mikrokrokowa zapewnia wiele korzyści w różnych zastosowaniach silników krokowych. Gdy kluczowymi czynnikami są wysoka wydajność, precyzyjne pozycjonowanie i minimalny hałas, praca mikrokrokowa zaimplementowana w rozwiązaniach ADI Trinamic staje się bardzo korzystna. Wszystkie produkty ADI Trinamic do silników krokowych mają zdolność wykonywania 256 mikrokroków, co sprawia, że modernizacja istniejących systemów poprzez zastosowanie pracy mikrokrokowej jest zadaniem prostym.

Odnośniki

George Beauchemin. „Microstepping Myths” Machine Design 75, No. 19, October 2003.

Autorki oryginału:

Cindy Chang – inżynierka ds. aplikacji w Centralnej Grupie Aplikacyjnej w Analog Devices. Ukończyła studia licencjackie na kierunku elektrotechnika na Uniwersytecie Kalifornijskim w Los Angeles i dołączyła do ADI w lipcu 2022 roku.

Tea Tran – inżynierka ds. aplikacji w Centralnej Grupie Aplikacyjnej w Analog Devices. Ukończyła studia licencjackie na kierunku elektrotechnika na Cal Poly w San Luis Obispo i dołączyła do ADI w lipcu 2022 roku.

Opracowanie: Jarosław Doliński

[PRZYKŁAD] Sterownik silnika krokowego Tic T834 – sterowanie przy wykorzystaniu USB

[PRZYKŁAD] Sterownik silnika krokowego Tic T834 – sterowanie przy wykorzystaniu USB  Płytka z serii Discovery firmy STMicroelectronics do sterowania silnikiem krokowym

Płytka z serii Discovery firmy STMicroelectronics do sterowania silnikiem krokowym  KAmod Motor Driver – Uniwersalny sterownik silnika elektrycznego

KAmod Motor Driver – Uniwersalny sterownik silnika elektrycznego