Projektowanie elektroniki i mechaniki w urządzeniach z ekranami – krok po kroku

Projektowanie elektroniczne i mechaniczne to podstawowe elementy w tworzeniu nowoczesnych urządzeń elektronicznych, w tym również tych, które wykorzystują moduły z wyświetlaczami. Ekrany są dziś istotnym komponentem rozwiązań stosowanych w wielu branżach – także w obszarach szczególnie wymagających, takich jak przemysł, medycyna, lotnictwo, motoryzacja czy obronność. Ich właściwa integracja z elektroniką i mechaniką ma kluczowe znaczenie dla prawidłowego funkcjonowania całego systemu. Co więcej, w tego typu urządzeniach to właśnie ekran często jako pierwszy sygnalizuje usterkę – nawet jeśli sama awaria nie dotyczy wyświetlacza – dlatego jego projektowanie musi być wyjątkowo precyzyjne i przemyślane.

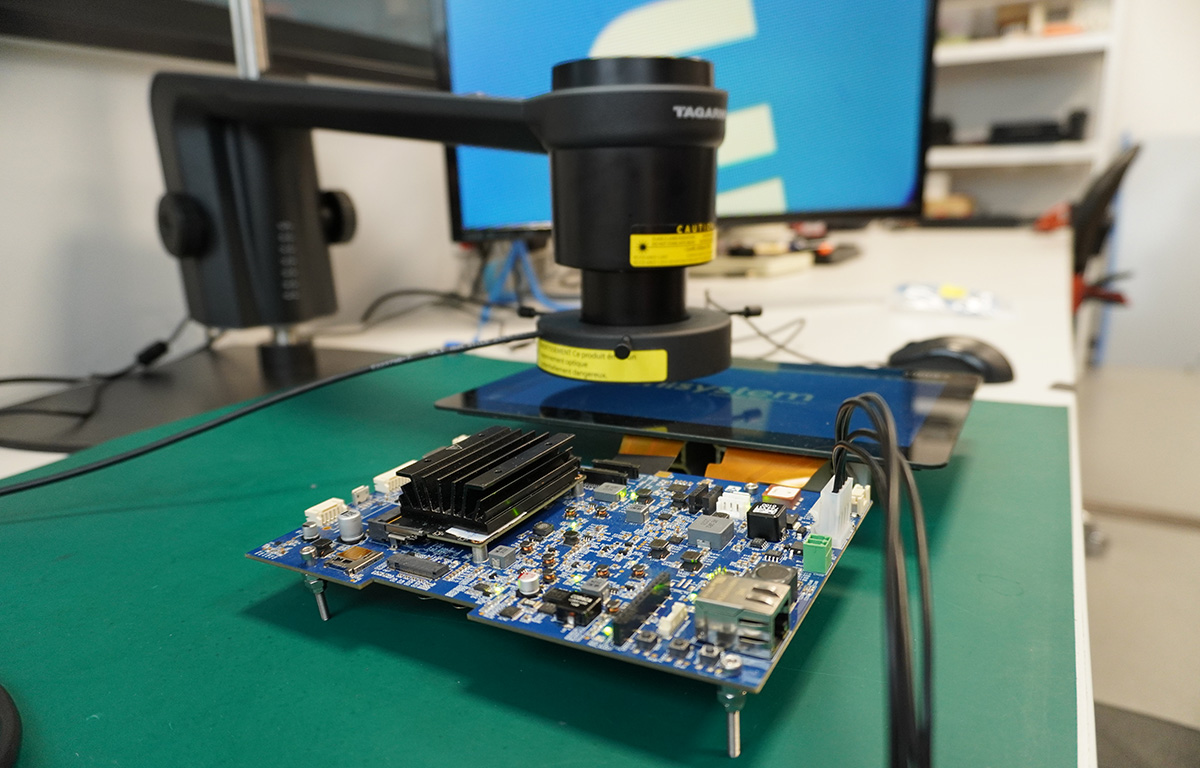

Fot. Unisystem

Proces projektowania – zarówno po stronie mechanicznej, jak i elektronicznej – wymaga ścisłej współpracy zespołów inżynierskich oraz uwzględnienia wielu czynników, w tym m.in. przeznaczenia urządzenia, warunków środowiskowych, specyfiki komponentów, wymogów związanych z trwałością, wydajnością czy kompatybilnością elektromagnetyczną (EMC). Poniższy artykuł przedstawia ten proces krok po kroku.

Projektowanie elektroniczne

Projektowanie elektroniki rozpoczyna się od określenia wymagań technicznych, takich jak wybór głównego układu, zdefiniowanie wymaganych interfejsów, typów złącz czy wymiarów płytki. Informacje te pozyskiwane są podczas szczegółowych rozmów z klientem, które pozwalają na pełne zrozumienie jego potrzeb. Tylko w ten sposób można zaproponować rozwiązanie odpowiednie do zastosowania w urządzeniu końcowym.

Na podstawie przyjętych wymagań technicznych przystępuje się do prac projektowych, takich jak opracowanie schematów obwodów, dobór odpowiednich komponentów oraz stworzenie layoutu płytki PCB. Poniżej każdy z etapów:

- Projektowanie schematów elektronicznych – pokazują one, jak poszczególne elementy, takie jak układy scalone, rezystory, kondensatory, diody czy tranzystory są ze sobą połączone. Każdy komponent posiada swój symbol, a linie reprezentują połączenia elektryczne. Schematy stanowią podstawę do projektowania layoutu płytki PCB i późniejszej walidacji, analizy czy diagnostyki urządzeń.

- Dobór komponentów – to etap, który bezpośrednio wpływa na niezawodność, efektywność i koszty projektu. Pod uwagę bierze się parametry techniczne (napięcie, prąd, częstotliwość, tolerancje), dostępność rynkową, rozmiar oraz kompatybilność z innymi elementami układu.

- Projektowanie layoutu PCB – rozmieszczenie komponentów na płytce drukowanej wymaga szczególnej staranności. Nieodpowiedni projekt może prowadzić do zakłóceń elektromagnetycznych, problemów z chłodzeniem lub nieefektywności energetycznej. Layout powinien być zoptymalizowany tak, aby zapewnić prawidłowy przepływ sygnałów oraz ułatwiać odprowadzanie ciepła.

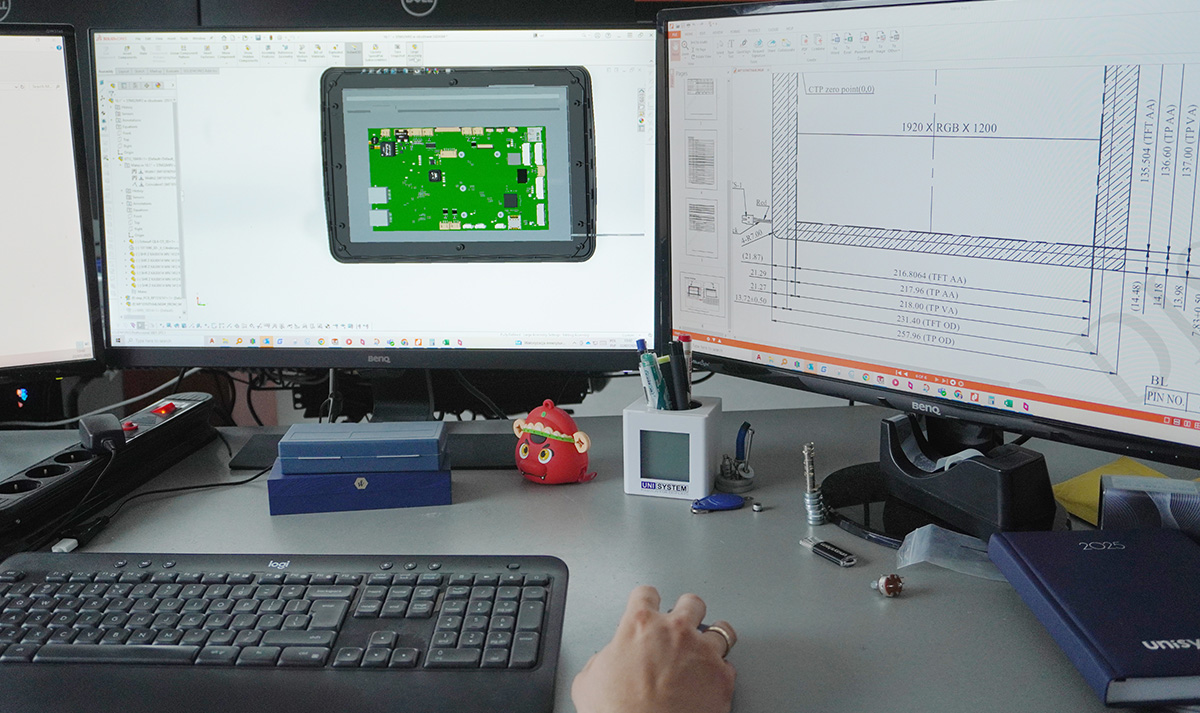

Fot. Unisystem

Projektowanie elektroniki obejmuje również tworzenie firmware’u i sterowników odpowiedzialnych za sterowanie urządzeniem. Może to obejmować programowanie mikrokontrolerów lub konfigurowanie systemów operacyjnych, które nadzorują działanie całości.

Projektowanie mechaniczne

Na tym etapie inżynierowie mechanicy przeprowadzają szczegółowe analizy dotyczące funkcjonalności, kształtu i wymiarów obudowy, a także możliwości montażu i integracji pozostałych komponentów. Dużą rolę odgrywa również dobór materiałów – muszą one zapewniać odpowiednią odporność na czynniki zewnętrzne, takie jak kurz, wilgoć, skrajne temperatury czy uszkodzenia mechaniczne, w zależności od środowiska pracy urządzenia.

Szczególną uwagę poświęca się modelowaniu 3D. Technologia ta umożliwia precyzyjne odwzorowanie wszystkich detali i wczesne wykrycie potencjalnych problemów, takich jak nieodpowiednie dopasowanie elementów. Modele 3D stanowią również podstawę do przygotowywania dokumentacji 2D wykorzystywanej w procesie produkcji.

Coraz częściej w projektowaniu mechanicznym wykorzystuje się także druk 3D, który znacząco przyspiesza tworzenie i modyfikację fizycznych modeli. Umożliwia on szybkie wykonanie prototypów uchwytów, elementów mocujących czy całych obudów, co pozwala inżynierom zweryfikować dopasowanie, funkcjonalność i ergonomię zaprojektowanych części jeszcze przed produkcją seryjną. Druk 3D pozwala testować różne warianty konstrukcyjne bez konieczności wykonywania kosztownych form czy narzędzi, co zwiększa elastyczność, skraca czas wprowadzania poprawek i obniża koszty rozwoju produktu.

Integracja mechaniki i elektroniki

Udana integracja elektroniki z mechaniką ma kluczowe znaczenie dla sukcesu projektu. Wymaga to ścisłej współpracy inżynierów z obu dziedzin. Dla komponentów wymagających precyzyjnego montażu – takich jak moduły z wyświetlaczami – obudowa musi być zaprojektowana tak, aby zapewnić odpowiednie rozmieszczenie oraz stabilność wszystkich elementów. Istotne są również otwory montażowe, złącza, a także elementy ochronne, takie jak uszczelki zapobiegające przedostawaniu się kurzu i wilgoci do wnętrza modułu.

Integracja obejmuje również właściwe zaplanowanie okablowania. Przewody i złącza muszą być rozmieszczone w sposób bezpieczny, funkcjonalny i serwisowalny.

Nie można też pominąć kwestii zarządzania ciepłem – szczególnie w urządzeniach o wysokim poborze mocy. Nadmierne nagrzewanie może prowadzić do spadku wydajności, skrócenia żywotności komponentów, a nawet do awarii. W zależności od potrzeb stosuje się radiatory, wentylatory, pasty i podkładki termoprzewodzące, a także układy chłodzenia aktywnego lub pasywnego.

Prototypowanie, testowanie i walidacja

Prototypowanie

To kluczowy etap łączący projektowanie mechaniczne i elektroniczne, który pozwala na fizyczne przetestowanie założeń przyjętych na wcześniejszych etapach prac. Wykonanie prototypu umożliwia ocenę dopasowania komponentów elektronicznych do obudowy, sprawdzenie poprawności połączeń, ergonomii użytkowania oraz działania całego systemu w praktyce. Na tym etapie inżynierowie mogą szybko wykryć i skorygować potencjalne problemy konstrukcyjne lub funkcjonalne, zanim projekt trafi do produkcji seryjnej.

Testowanie i walidacja

Prototyp poddawany jest testowaniu i walidacji, które mają na celu kompleksową ocenę poprawności działania i niezawodności zaprojektowanego urządzenia.

W ramach testów technicznych sprawdzane są m.in. działanie układów elektronicznych, stabilność komunikacji między komponentami, skuteczność rozwiązań chłodzących oraz odporność na przegrzewanie. Równolegle testuje się aspekty mechaniczne – trwałość konstrukcji, dokładność montażu oraz ergonomię obsługi. Istotnym elementem testowania jest także weryfikacja kompatybilności elektromagnetycznej (EMC), która zapewnia odporność urządzenia na zakłócenia zewnętrzne i brak negatywnego wpływu na inne systemy pracujące w jego otoczeniu.

Proces kończy walidacja, czyli formalne potwierdzenie, że zaprojektowane rozwiązanie spełnia wszystkie założone wymagania techniczne, funkcjonalne i środowiskowe. Obejmuje ona m.in. testy funkcjonalne, testy wytrzymałościowe, oraz weryfikację zgodności z obowiązującymi normami i standardami branżowymi. Dzięki temu klient otrzymuje produkt w pełni sprawdzony i gotowy do wdrożenia – nawet w najbardziej wymagających środowiskach.

Fot. Unisystem

W nowoczesnych urządzeniach ekran to nie tylko interfejs użytkownika — to istotny element całego systemu. Często to właśnie na wyświetlaczu pojawiają się pierwsze oznaki nieprawidłowego działania urządzenia. Dlatego prawidłowa integracja komponentów elektronicznych i mechanicznych z ekranem ma kluczowe znaczenie dla funkcjonalności i niezawodności końcowego produktu.

Artykuł został udostępniony przez firmę Unisystem z Gdańska, która od 2010 roku prowadzi prace badawczo-rozwojowe w obszarze technologii wizualizacji informacji.

Wyświetlacze LCD według indywidualnej specyfikacji klienta w ofercie JM elektronik

Wyświetlacze LCD według indywidualnej specyfikacji klienta w ofercie JM elektronik  Termiczny dotyk i imitacja tekstury na ekranach smartfonów

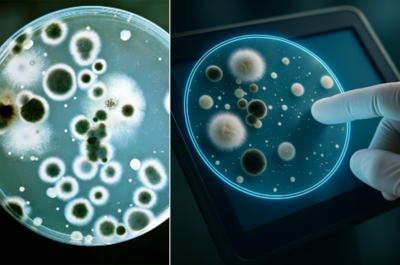

Termiczny dotyk i imitacja tekstury na ekranach smartfonów  Mikrobiologiczne zagrożenia związane z ekranami dotykowymi w przestrzeni publicznej

Mikrobiologiczne zagrożenia związane z ekranami dotykowymi w przestrzeni publicznej