Planowanie w EMS – jak wpływa na satysfakcję klienta i sukces firmy?

Elektroniczny montaż kontraktowy (EMS) wymaga skomplikowanego, wielowymiarowego planowania – od analizy potrzeb klienta po synchronizację projektów z dostawcami. Niewłaściwe przygotowanie może skutkować problemami z dostępnością komponentów, opóźnieniami i stratą reputacji. Rzetelne planowanie i niezawodna realizacja zamówień przekładają się na zadowolenie końcowych odbiorców OEM i budują przewagę konkurencyjną firmy. Warto spojrzeć na planowanie w EMS nie tylko jako na optymalizację produkcji, lecz jako na fundament strategicznych celów firmy – od jakości i terminowości po lojalność klienta.

Fundamenty skutecznego planowania w EMS

Podstawą jest analiza portfela produktów i klientów. EMS powinno zidentyfikować priorytetowe linie produktowe i segmenty odbiorców – np. kluczowych klientów o dużych wolumenach kontra mniejszych kontrahentów. Taka segmentacja pomaga dobrać odpowiednie zasoby i strategie zaopatrzenia. Podobnie istotne jest zarządzanie cyklem życia produktu – planowanie wprowadzenia nowego wyrobu (NPI – New Product Introduction), okresu wzrostu oraz faz wygaszania. Nowe produkty wymagają intensywnego wsparcia projektowego i próbnych serii (NPI), zaś kończące żywot komponenty (EOL) – strategii zastępowania lub zasilania zapasami. Doskonalenie produktów pod kątem montażu (DFM), weryfikacja dokumentacji i BOM (Bill of Materials) od początku służą sprawniejszemu wdrożeniu do produkcji.

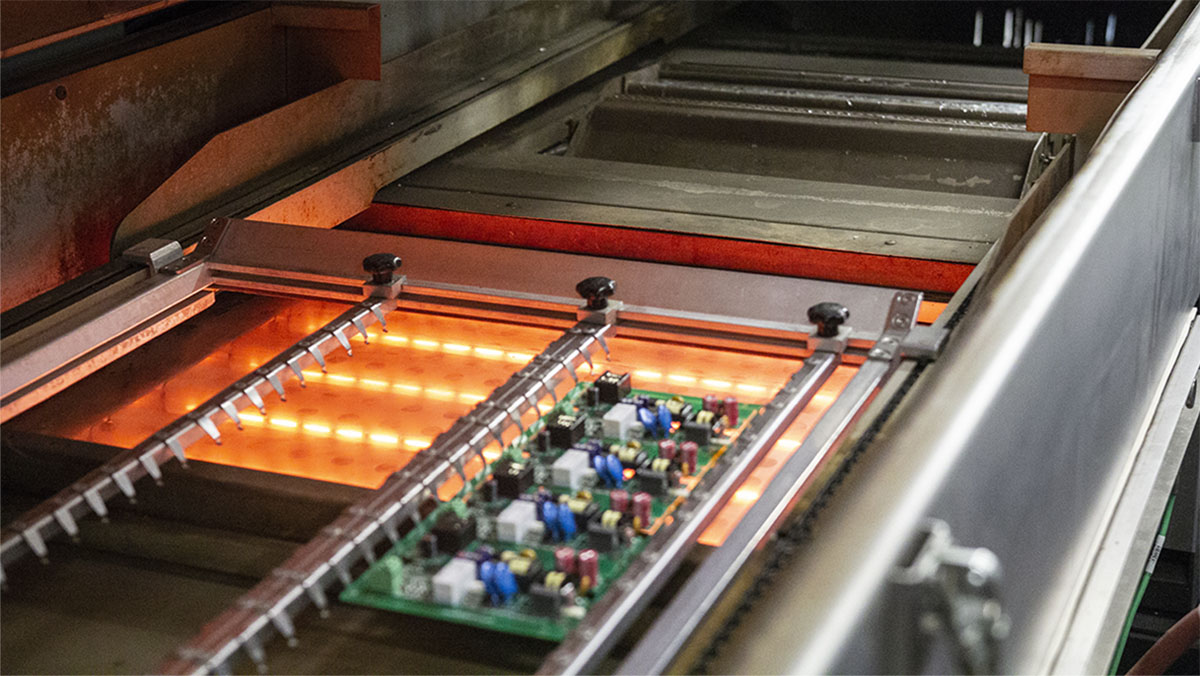

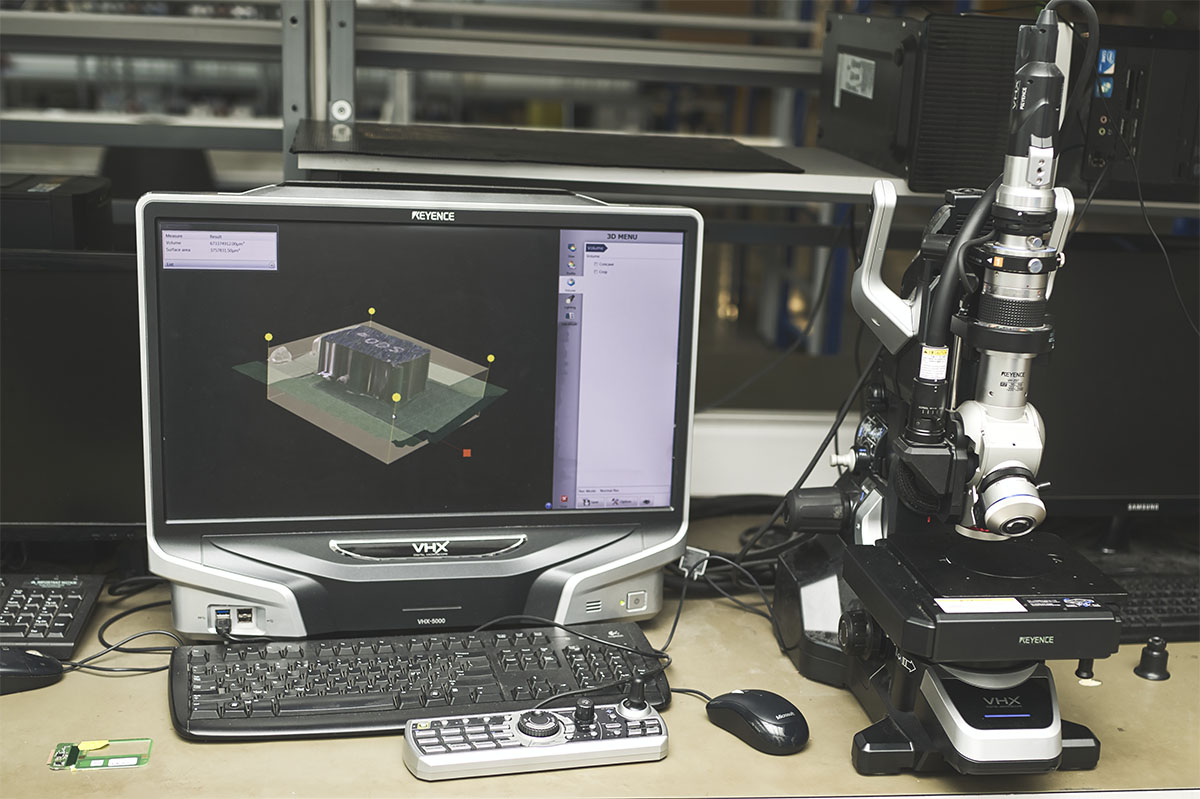

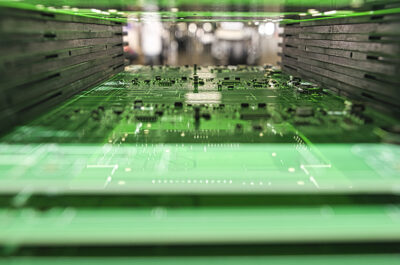

Fot: TSTRONIC

Segmentacja klientów i portfolio pozwala też efektywniej prognozować popyt. Planiści EMS powinni dzielić prognozy na grupy: np. klienci o dużym wolumenie, dla których zapewnia się stabilne zaopatrzenie, vs. klienci o nieregularnych zamówieniach – dla nich utrzymuje się większe zapasy buforowe. Warto opracować prognozy z podziałem na typy klientów (wysokowolumenowych vs. niskowolumenowych) i stale aktualizować je przy współpracy z zespołami sprzedaży i finansów. Taka praca analityczna pozwala lepiej wykorzystać zasoby i skupić się na celach strategicznych.

Kluczowe obszary planowania

Materiały i komponenty

Zarządzanie dostawami towarów do EMS to newralgiczny obszar. Czas dostawy (lead time) komponentów bezpośrednio wpływa na zdolność realizacji zamówień i zadowolenie klientów. Jak podkreślają analitycy, wydłużone czasy produkcji czy opóźnienia w dostawie wiążą się z niezadowolonymi klientami, natomiast skrócenie czasu realizacji pozwala „wyjść naprzeciw oczekiwaniom klienta” i zwiększa jego lojalność. Dlatego EMS inwestuje w ścisłe prognozowanie i współpracę z dostawcami (np. poprzez VMI – Vendor Managed Inventory) oraz w elastyczne utrzymywanie zapasów, by nawet przy wahaniach zamówień zapewnić ciągłość produkcji.

Zarządzanie obsolescencją (EOL) jest drugim aspektem. Tempo rozwoju technologii sprawia, że wiele komponentów błyskawicznie staje się przestarzałych, dlatego nie powinno się czekać na oficjalne komunikaty o zakończeniu produkcji, lecz „przewidywać” zmiany rynkowe i na bieżąco aktualizować listę EOL. Pomocne są tu relacje z wieloma dostawcami oraz śledzenie programów odzysku i nadwyżek (excess inventory), ponieważ nadwyżka jednego jest ratunkiem dla drugiego i inteligentne pozyskiwanie zapasów z rynku wtórnego może zabezpieczyć produkcję.

Moce produkcyjne i przezbrojenia

Planowanie wydajności linii montażowych (np. SMT) oraz czasów przezbrojeń to kolejny trudny fragment układanki. Oprogramowanie do zaawansowanego planowania (APS) pozwala generować zoptymalizowane harmonogramy, uwzględniające rzeczywiste ograniczenia: dostępne linie, grafik pracowników, priorytety klientów itp. Dzięki temu można znacznie zwiększyć wykorzystanie zasobów bez konieczności zakupu nowego sprzętu. Przykładowo Siemens podaje, że automatyczne planowanie na podstawie „what-if” i analiza wielu scenariuszy zmniejsza przestoje i umożliwia szybką reakcję na zmiany zamówień.

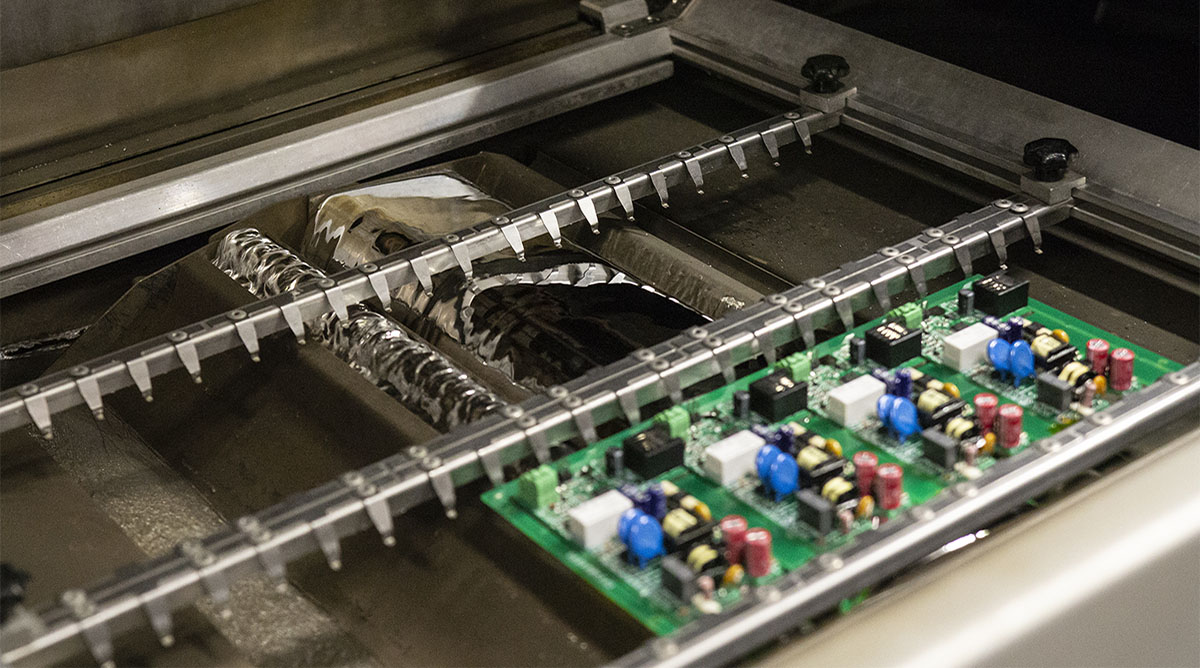

Fot. TSTRONIC

Samo minimalizowanie czasów przezbrojeń jest najprostszym sposobem na wzrost produktywności. Skracanie przestojów przy zmianie zadań na maszynach – np. dzięki cyfrowym systemom zarządzania materiałami – pozwala rozpocząć kolejne zlecenie szybciej i z mniejszym marnowaniem czasu. Zapewnienie intuicyjnych instrukcji i kontroli przebiegu przezbrojenia dodatkowo skraca czas potrzebny na przygotowanie linii do nowej produkcji.

Różnorodność produkcji: NPI, prototypy, serie, sezonowość

W EMS często realizuje się zarówno krótkie serie prototypowe, jak i wielkoseryjną produkcję. Wprowadzenie nowego produktu (NPI) jest tu wyzwaniem strategicznym. Dobry EMS we współpracy z klientem przygotuje szczegółowy plan NPI: od dostosowania dokumentacji projektowej i BOM, przez analizę możliwości montażu, aż po uruchomienie linii pilotażowych. Każda pomyłka w tej fazie (np. źle dobrany komponent, niespójność BOM) może generować opóźnienia i koszty. Dlatego tak kluczowe jest testowanie prototypów, walidacja procesów lutowania oraz przygotowanie planu testowego jeszcze przed rozpoczęciem produkcji seryjnej.

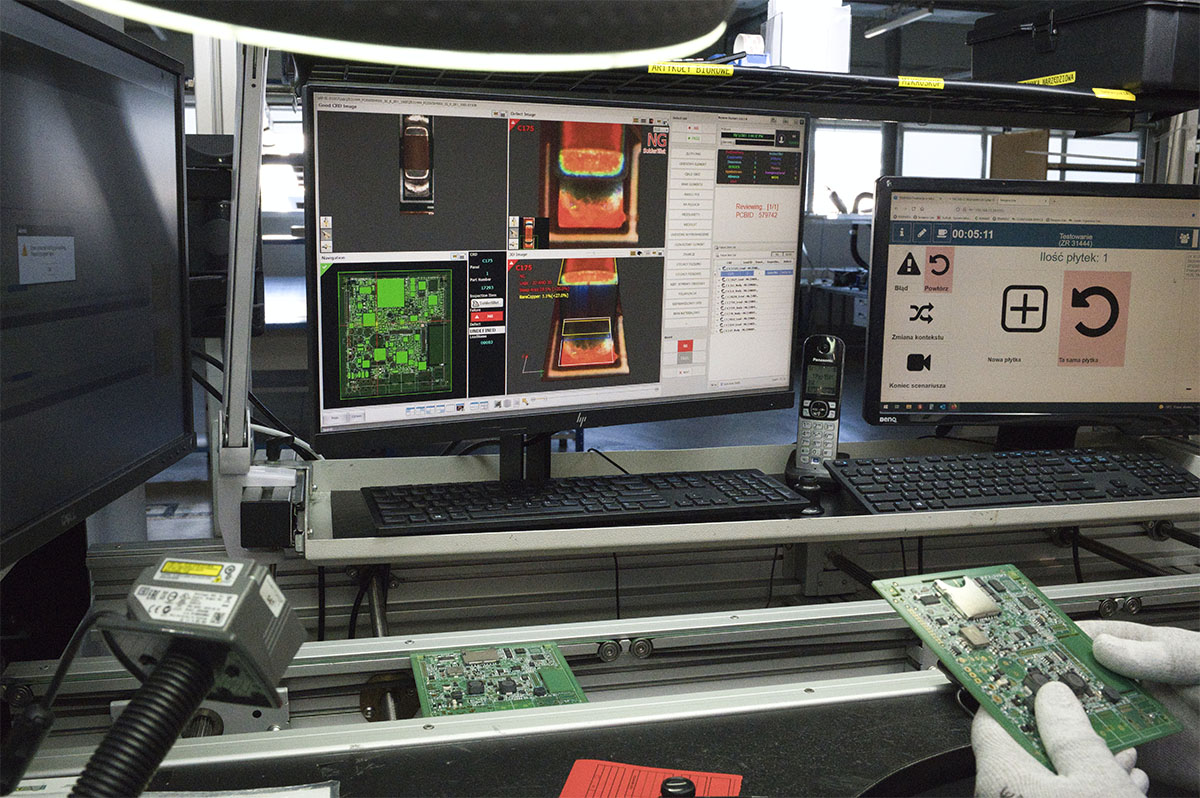

Fot. TSTRONIC

Z kolei produkcja głównych serii wymaga elastyczności: planowanie rotacji zasobów, przewidywanie sezonowych skoków popytu (np. wzrosty produkcji tuż przed okresem sprzedażowym) oraz sprawne reagowanie na zmiany miksu produktów. EMS musi dysponować buforami mocy produkcyjnych i materiałów, które można szybko dostosować do aktualnych potrzeb. Przykładowo w branżach elektronicznych często zmienia się kolejność produkcji różnych modeli – tu również pomoże skrócenie przezbrojeń i zaawansowane harmonogramowanie.

Specyficzne wyzwania EMS

Prognozy i zmienność popytu

Dokładne prognozowanie popytu w EMS jest trudne ze względu na zmienność rynku. Niemniej warto stosować algorytmy prognozowania oparte na danych historycznych i rynkowych (w tym bieżące wskaźniki ekonomiczne) oraz aktualizować je w czasie rzeczywistym. Istotne jest też udostępnianie prognoz partnerom – dzielenie się aktualnym zapotrzebowaniem z dostawcami pozwala zminimalizować niepewność. W praktyce sprawdza się ścisła współpraca z zespołami sprzedaży, finansów i zakupów, by balansować optymizm z realizmem oraz szybko korygować plan przy odchyleniach.

Braki komponentów i alokacja materiałów

Globalne niedobory półprzewodników i komponentów stały się niestety normą. W takiej sytuacji EMS musi działać reaktywnie i proaktywnie: przygotować alternatywne źródła (multi-sourcing), zabezpieczać kluczowe podzespoły z wyprzedzeniem oraz monitorować rynki nadwyżek. Inteligentna alokacja oznacza także okresowe przeglądy listy EOL i możliwości recyklingu/późniejszego użycia istniejących zapasów. Partnerstwo z wyspecjalizowanymi dostawcami i dystrybutorami części może otworzyć dostęp do trudno dostępnych komponentów – w praktyce „podaż jednego staje się ratunkiem dla drugiego”.

Współpraca z dostawcami

EMS najefektywniej działa w ekosystemie bliskiej współpracy. Korzyści przynosi wdrożenie modeli takich jak VMI (Vendor Managed Inventory), czyli zarządzanie zapasami przez dostawcę na podstawie prognoz klientów. Regularne spotkania z dostawcami, negocjowanie elastycznych warunków (np. dłuższe terminy przyjęć materiałów) oraz wspólne udostępnianie prognoz ograniczają ryzyko niespodzianek w łańcuchu dostaw. Dzięki temu możliwe jest lepsze dopasowanie zamówień do realizowanych programów produkcyjnych – co przekłada się na terminowość dostaw oraz ograniczenie zapasów w cyklu.

Narzędzia i systemy wspierające planowanie

Nowoczesne EMS korzystają z zaawansowanych systemów informatycznych. System ERP (Enterprise Resource Planning) integruje dane finansowe, logistyczne i produkcyjne – to centralne źródło informacji o stanie zapasów, zamówieniach, zasobach i kosztach. Warto, aby ERP został uzupełniony o funkcje analityczne z zakresu sztucznej inteligencji: dziś chmura ERP potrafi m.in. przewidywać zmiany popytu czy automatyzować procesy zakupowe w oparciu o algorytmy AI. Przykładowo, dane historyczne mogą być analizowane pod kątem trendów sezonowych i nagłych odchyleń, co pomaga uniknąć zarówno nadmiaru, jak i braków materiałów.

Fot. TSTRONIC

Dla szczegółowego planowania produkcji kluczowe jest wdrożenie APS (Advanced Planning and Scheduling). W przeciwieństwie do ERP, APS oferuje bieżącą, drobiazgową kontrolę harmonogramów i możliwość symulacji „co-jeśli” w czasie rzeczywistym. Dzięki temu można dynamicznie korygować plan przy nieoczekiwanych zmianach – APS automatycznie przeliczy terminarz w przypadku opóźnień, nowych zleceń czy braku części. W praktyce implementacja APS przekłada się na krótsze czasy reakcji i zmniejszenie zapasów bezpieczeństwa, bo system optymalnie alokuje ograniczone zasoby.

Integracje z systemami klientów (wspólne EDI, portale do wymiany danych) oraz narzędzia AI/ML stają się coraz bardziej powszechne. Sztuczna inteligencja może dziś przewidywać ryzyka w łańcuchu dostaw i zaproponować alternatywne działania (np. planowanie zakupów u dostawców, którzy reagują najkrótszym okresem realizacji). W efekcie, narzędzia cyfrowe nie tylko usprawniają codzienne operacje, ale przede wszystkim budują konkurencyjność.

KPI i ich wpływ na jakość usług

Aby mierzyć efektywność planowania, EMS ustala kluczowe wskaźniki wydajności (KPI). Do najważniejszych należą: terminowość dostaw (On-Time Delivery), efektywność realizacji harmonogramu, ogólna efektywność linii produkcyjnych (OEE) oraz wskaźniki jakości (np. odsetek wadliwych wyrobów czy first pass yield). Przykładowo, wysoki poziom terminowych dostaw jest bezpośrednio związany z zadowoleniem klienta, natomiast awarie lub opóźnienia demotywują kontrahentów i mogą skłonić ich do zmiany dostawcy.

Równie istotny jest wskaźnik jakości produkcji. EMS śledzi odsetek produktów wyprodukowanych bez defektów (yield) oraz szybkość napraw/wymian w ramach reklamacji. Poprawiając te parametry – np. dzięki lepszemu planowaniu kontroli jakości czy weryfikacji komponentów – firma bezpośrednio zwiększa satysfakcję klientów i oszczędza koszty serwisu. Regularna analiza KPI pozwala też wykrywać obszary do usprawnienia: gdy spada wskaźnik realizacji planu, menedżerowie mogą zidentyfikować wąskie gardła i wprowadzić korekty w planach produkcji.

Praktyczne scenariusze

- Wdrożenie nowego produktu (NPI): Przyjmijmy, że firma projektuje nowe urządzenie IoT. Plan NPI musi zawierać próby montażu, walidację testową i uzgodnienia z dostawcami. Bez tego EMS może opóźnić wdrożenie lub wyprodukować niewłaściwy wariant – budżet klienta się rozjeżdża, a marketing obniża oceny nowego produktu. Wsparcie EMS od fazy prototypów (m.in. analiza DFM, poprawki BOM) minimalizuje takie ryzyko.

- Nieoczekiwana zmiana prognozy: Załóżmy gwałtowny wzrost popytu na elektronikę medyczną. Elastyczne planowanie pozwala wówczas szybko zwiększyć zamówienia u dostawców czy przyspieszyć produkcję, zamiast działać reaktywnie i tracić klientów. Automatyczne systemy ERP/APS aktualizują wtedy harmonogramy, a dostawcy dzięki współpracy są przygotowani na dodatkowe partie. Dzięki temu firma spełnia nowe zamówienia na czas, zamiast frustrować kontrahentów opóźnieniami.

- Brak kluczowego komponentu: Gdy zajdzie kryzys w dostawach (np. wycofanie krytycznego układu scalonego), EMS wdraża scenariusz awaryjny: natychmiast wyszukuje zamienniki lub kupuje nadwyżki z rynku wtórnego (smart sourcing). Dzięki zdywersyfikowanej bazie dostawców i przygotowanym procedurom awaryjnym, firma utrzymuje linię produkcyjną w ruchu i minimalizuje przerwę w realizacji zamówień.

- Zróżnicowany miks produktów: Firma realizuje równocześnie kilka linii wyrobów o różnych wolumenach. EMS wyznacza strategie asekuracyjne: częściowe wspólne komponenty (standaryzacja), produkcję tak by linie mogły przełączać się szybko między produktami, a także systemy Kanban do płynnej wymiany zapasów. W ten sposób nawet przy dynamicznym miksie producenci zachowują płynność produkcji.

Nowoczesne trendy wpływające na planowanie EMS

- Wysoko rozwinięty przemysł i cyfryzacja: Coraz więcej firm inwestuje w inteligentne fabryki. Montaż wyposażony w czujniki IoT, systemy wizyjne i roboty otwiera nowe możliwości sterowania produkcją. Dzięki bieżącemu monitorowaniu maszyn i danych (digital twin), można wprowadzać predykcyjną konserwację oraz natychmiast diagnozować problemy na linii. Takie podejście skraca czasy reakcji na nieplanowane przestoje i poprawia jakość wyrobów. Podczas kryzysów dane udostępniane w czasie rzeczywistym pozwalają firmom szybko przestawić produkcję i zoptymalizować zużycie energii, co zwiększa ich odporność na zaburzenia.

- Zrównoważony rozwój: Regulacje i oczekiwania rynku nakazują EMS zwiększać efektywność ekologiczną. Coraz więcej producentów inwestuje w metody niskoemisyjne – według raportu McKinsey 72% firm elektronicznych zwiększyło nakłady na niskoemisyjne procesy produkcyjne. Dotyczy to m.in. wykorzystywania zielonej energii czy recyklingu materiałów. Firma wcześnie wdrażająca technologie ekologiczne zyskuje przychylność regulatorów i klientów świadomych ekologii. W praktyce przekłada się to na niższe rachunki za energię, mniejszą ilość odpadów oraz satysfakcję klientów z „zielonych” produktów.

- Reshoring i nearshoring: Globalne zawirowania sprawiają, że wielu producentów przenosi produkcję bliżej rynków zbytu. Przenosząc montaż bliżej klienta, skraca się łańcuch dostaw i zyskuje lepszą kontrolę nad procesami. Choć wymaga to często jednorazowych inwestycji, efekt jest pozytywny: zwiększa się elastyczność i niezawodność dostaw (produkcja bliżej rynku łagodzi skutki np. kryzysu dostaw podzespołów).

Praktyczne rekomendacje

- Segmentuj portfolio i klientów: Dokonaj analizy strategii sprzedaży i przydziel priorytety. Znajdź kluczowe produkty i klientów, dla których zapewnisz szczególną dbałość (np. buforowe zapasy krytycznych komponentów). Zdefiniuj role produktom – które wymagają elastycznych procesów (custom, NPI), a które dobrze sprawdzają się w masowej produkcji.

- Wykorzystuj zaawansowane systemy planowania: Zaimplementuj ERP z modułami do zarządzania łańcuchem dostaw i APS do szczegółowego harmonogramowania. Wprowadzaj automatyczne aktualizacje prognoz i zaopatrzenia. Korzystaj z analityki AI/ML dla prognozowania popytu, monitoruj wskaźniki w czasie rzeczywistym i szybko koryguj odchylenia.

- Zacieśniaj współpracę z dostawcami: Ustanów regularne przeglądy i uzgodnienia prognoz z kluczowymi dostawcami. Negocjuj programy VMI lub konsygnację dla krytycznych komponentów. Dywersyfikuj źródła – unikaj zależności od pojedynczego dostawcy. Wspólne planowanie ogranicza ryzyko braków i niemiłych niespodzianek.

- Zarządzaj zapasami zgodnie z metodami Lean: Przeglądaj zapasy pod kątem wolno rotujących/niechcianych pozycji i usuwaj je z zapasów. Wdrażaj systemy Kanban do płynnego uzupełniania części, standaryzuj komponenty na tyle, na ile to możliwe. Dopasuj poziomy buforu do zmienności popytu i długoterminowych trendów.

- Monitoruj i optymalizuj KPI: Ustal mierniki kluczowe dla swoich celów – np. dostawy na czas, wydajności linii czy jakość pierwszej partii. Raportuj je regularnie i analizuj przyczyny odchyleń. Transparentna tabela KPI umożliwia zespołowi szybsze reakcje: np. gdy spada wskaźnik terminowości, natychmiast ustal priorytety i przydziel dodatkowe zasoby, zanim klient zdąży się niepokoić.

- Przemyśl prospekty Rozwoju i NPI: Twórz check-listy planowania NPI i aktualizuj je przy każdym wprowadzaniu nowego wyrobu. Przeprowadzaj symulacje scenariuszy (zmiany wolumenów, niespodziewane braki) i ucz się na błędach – im lepiej przygotowany jest zespół przed kryzysem, tym łatwiej utrzyma ciągłość.

- Inwestuj w cyfryzację i zrównoważony rozwój: Wdrażaj czujniki i IoT na maszynach, aby zdobyć dane produkcyjne. Analizuj je w celu optymalizacji procesów i oszczędności energii. Jednocześnie przeglądaj możliwości zmniejszenia śladu węglowego produkcji (np. odnawialne źródła zasilania), co już wkrótce może stać się wymogiem rynkowym.

- Buduj zespół gotowy do zmian: Kształć pracowników w obszarze nowych technologii i metod planowania. Im więcej osób w organizacji rozumie znaczenie prognoz i harmonogramów, tym lepiej firma radzi sobie w kryzysie. Włącz pracowników w proces ciągłego doskonalenia, bo to oni często wyłapią potencjalne problemy szybciej niż systemy.

Podsumowanie i wezwanie do działania

Planowanie w EMS to już nie tylko usprawnianie procesu produkcji – to czynnik strategiczny warunkujący zadowolenie klienta i rozwój firmy. Kompleksowa koordynacja materiałów, zasobów i informacji pozwala zredukować koszty, skrócić czas wprowadzenia produktu na rynek i budować przewagę konkurencyjną. Zachęcamy zatem do głębokiej analizy własnych procesów planistycznych: czy prognozy są wystarczająco precyzyjne, czy dostawcy ściśle współpracują z Twoim działem planowania, czy wskaźniki są na bieżąco mierzone? Wdrożenie nawet kilku opisanych praktyk może w krótkim czasie przełożyć się na wymierne korzyści. Teraz jest moment, by działania planistyczne stały się źródłem innowacji, a nie jedynie operacyjną rutyną – to inwestycja w satysfakcję klienta i przyszły sukces firmy.

Autor: Piotr Giera, planista MPS w TSTRONIC

Jak zarządzanie finansami w EMS tworzy wartość dla klienta – controlling pod lupą

Jak zarządzanie finansami w EMS tworzy wartość dla klienta – controlling pod lupą  Niewidoczne koszty chaotycznych decyzji. Dlaczego wybór EMS wymaga systematycznego podejścia?

Niewidoczne koszty chaotycznych decyzji. Dlaczego wybór EMS wymaga systematycznego podejścia?  Conformal coating – nowoczesne zabezpieczenie elektroniki w przemyśle

Conformal coating – nowoczesne zabezpieczenie elektroniki w przemyśle