Raport DPS Group: Cyfrowa luka w polskim przemyśle. Chęci są, lecz wykonania brak

Polski przemysł deklaruje gotowość do automatyzacji. Managerowie snują wizje o adaptacji sztucznej inteligencji, cyfryzacji i automatyzacji procesów. Tymczasem z najnowszych danych rysuje się mało optymistyczny obraz. Prawie połowa firm wciąż nie korzysta z podstawowych narzędzi, takich jak oprogramowanie CAM czy chmura obliczeniowa. W najnowszym raporcie DPS Group rzuca światło na branżę, która ma szansę na technologiczny przełom, ale nie podejmuje wystarczających działań, by go osiągnąć.

Polski przemysł w 2025 roku przypomina wędrowca na rozstaju dróg: z jednej strony kusi go ścieżka nowoczesności, usłana obietnicami o sztucznej inteligencji i robotyzacji, z drugiej – kuszą utarte szlaki, na których technologiczne status quo blokuje rozwój. Klucz do utrzymania konkurencyjności leży w innowacyjności i elastyczności, możliwych do osiągnięcia między innymi dzięki automatyzacji i cyfryzacji zintegrowanych procesów biznesowych i inżynierskich. Problem w tym, że mimo rosnącej świadomości, cyfryzacja w polskich fabrykach wciąż postępuje zbyt wolno, by przynieść wymierne efekty w skali makro. Do takiego wniosku dojść można po lekturze najnowszego raportu DPS Group – współpraca DPS Software, DPS Systems oraz Cadsol Design Polska, które razem oferują kompleksowe i zintegrowane rozwiązania w zakresie cyfryzacji i automatyzacji procesów inżynierskich i biznesowych w firmach produkcyjnych.

Polskie firmy produkcyjne od lat wspierają swoją działalność oprogramowaniem CAD (Computer-Aided Design), które stało się niemal synonimem nowoczesnego projektowania. Z badania DPS Group wynika, że aż 97 procent przedsiębiorstw korzysta z tych narzędzi, co potwierdza ich status branżowego standardu. Wśród liderów rynku króluje SOLIDWORKS, wykorzystywany przez 63 procent firm, choć w porównaniu z 80,98 procentami w 2024 roku jego dominacja nieco osłabła. Wzrost popularności konkurentów, takich jak Autodesk Inventor (20 procent w 2025 roku wobec 11,66 procent rok wcześniej) czy Siemens NX (14 procent wobec 3,68 procent), wskazuje na postępującą dywersyfikację. To znak, że przedsiębiorstwa – od prostych biur projektowych po zaawansowane zakłady przemysłowe – szukają rozwiązań lepiej dopasowanych do ich specyficznych potrzeb.

Choć systemy CAD zyskały w polskich fabrykach sporą popularność, inne obszary wymagające digitalizacji wciąż pozostają w tyle. Prawie połowa firm – dokładnie 48 procent – nie korzysta z oprogramowania CAM, które pozwala na automatyzację procesów produkcyjnych przez przetwarzanie cyfrowych projektów w kody NC dla maszyn produkcyjnych.

Według DPS Software, ślimacza adaptacja systemów tej klasy nie umniejsza ich przydatności. Wprawdzie do niedawna oprogramowanie CAM traktowano jako dodatek do CAD, lecz z roku na roku zyskuje ono na znaczeniu jako pomost między projektami a fabryką. Pozwala na automatyzację procesów produkcyjnych, skrócenie czasu przygotowania, minimalizację błędów i zwiększa powtarzalność. Niemniej, brak wyraźnego lidera na rynku CAM świadczy o braku ugruntowanych standardów w tej dziedzinie.

Dane muszą zacząć ze sobą rozmawiać

Dane są strategicznym zasobem przemysłu, a ich integracja – koniecznością. Dopóki informacje o projektowaniu, produkcji czy logistyce pozostają uwięzione w oddzielnych silosach, cyfrowa transformacja pozostaje jedynie pustym hasłem. To właśnie połączenie danych z różnych źródeł – od biur projektowych po hale produkcyjne – otwiera drzwi do precyzyjnego planowania, błyskawicznego reagowania na zmiany rynkowe i efektywnego wykorzystania zasobów. Dlatego pozytywnym sygnałem jest rosnąca popularność systemów ERP służących do zarządzania przedsiębiorstwem, które w 2025 roku posiada już 30 procent firm (wobec 23,93 procent rok wcześniej). Na fali wzrostowej jest również oprogramowanie CAE, wykorzystywane przez 20 procent przedsiębiorstw do symulacji, analizy i optymalizacji projektów. Dla porównania, w roku poprzedzającym liczba korzystających z niego podmiotów była niższa o niemal 10 punktów procentowych.

Paweł Dziadosz, prezes zarządu DPS Software

Jak zauważa Paweł Dziadosz, prezes zarządu DPS Software, luka w wykorzystywaniu CAE to nie tylko problem technologiczny, ale i kwestia bezpieczeństwa konstrukcji oraz optymalizacji kosztów.

– Dzisiejsza rzeczywistość gospodarcza, naznaczona lekkim spowolnieniem produkcji przemysłowej w Polsce i Europie, sprawia, że narzędzia inżynierskie nie są już postrzegane jako najważniejsza potrzeba inwestycyjna. Firmy skupiały się na optymalizacji wewnętrznej, co widać w gwałtownie rosnącym zainteresowaniu systemami klasy ERP. Nie są to tylko zapytania, ale realne wdrożenia, finansowane coraz częściej ze środków własnych. Zrozumiano, że to właśnie sprawnie działający ERP, zdigitalizowane procesy i sprawnie zbierane informacje stanowią fundament pod przyszłe wdrożenia sztucznej inteligencji. Bez karmienia algorytmów wewnętrznymi danymi nie możemy mówić o efektywnym wykorzystaniu sztucznej inteligencji w podejmowaniu lepszych i szybszych decyzji – tłumaczy Paweł Dziadosz.

Tak dla AI, ale nie w chmurze

Z badania DPS Group wynika, że aż 41 procent firm wciąż nie korzysta z chmury obliczeniowej, a 11 procent nie planuje jej wdrożenia. To liczby niemal identyczne jak w 2024 roku. Głównymi przyczynami takiego stanu rzeczy są trwałe obawy związane z bezpieczeństwem danych (56 procent respondentów) i niezawodnością usług (46 procent). Jednocześnie rośnie popularność modeli hybrydowych, łączących rozwiązania chmurowe z lokalnymi, które wybrało 23 procent firm. Przedsiębiorstwa doceniają funkcje takie jak synchronizacja plików w czasie rzeczywistym (56 procent) czy kontrola wersji (54 procent), ponieważ ułatwiają współpracę i zarządzanie danymi inżynierskimi. To pokazuje, że chmura nie jest celem samym w sobie, lecz narzędziem odpowiadającym na konkretne potrzeby operacyjne.

Z kolei sztuczna inteligencja przestaje być odległą wizją, a zaczyna być narzędziem realnie zmieniającym sposób działania firm. Respondenci badania dostrzegają jej potencjał przede wszystkim w automatyzacji pracy (26 procent), obliczeniach i optymalizacji procesów (18 procent) oraz w projektowaniu i modelowaniu (15 procent). Co istotne, odsetek sceptyków wobec wykorzystania AI zmalał z 10,53 procent w 2024 roku do zaledwie 3 procent w 2025 roku.

Sztuczna inteligencja zyskała nowych zwolenników m.in. dzięki generatywnemu projektowaniu, które od kilku lat umożliwia tworzenie optymalnych geometrii modeli 3D na podstawie zadanych parametrów. Niezależnie od tego, czy chodzi o prosty wspornik, czy skomplikowany komponent przemysłowy, AI potrafi w ekspresowym tempie znaleźć kształt, który połączy wytrzymałość z oszczędnością materiału. Takie rozwiązania, wspierane przez platformy jak SOLIDWORKS czy 3DEXPERIENCE, zmieniają sposób pracy inżynierów, przenosząc ciężar z rutynowych zadań na kreatywność i innowacje.

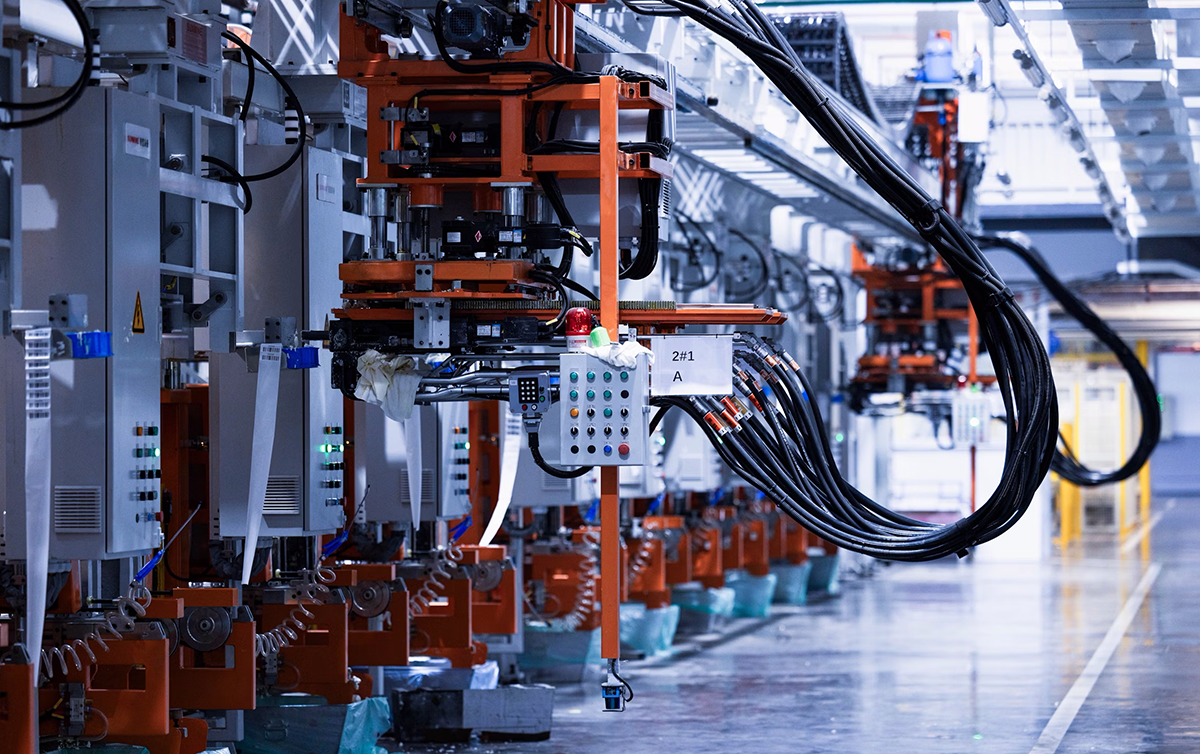

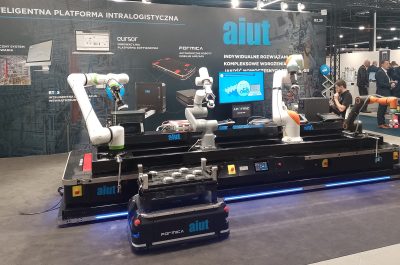

Łyżka miodu w beczce dziegciu

Mimo globalnego spowolnienia, polski przemysł zachowuje umiarkowany optymizm. Aż 89 procent firm ocenia swoją kondycję jako porównywalną lub lepszą od konkurencji, choć w porównaniu z 93,17 procentami w 2024 roku widać lekki spadek entuzjazmu. Plany na 2025 rok koncentrują się na zwiększeniu produkcji i liczby nowych projektów (po 42 procent), choć obie wartości spadły w porównaniu z rokiem poprzednim. Inwestycje w maszyny (43 procent) i infrastrukturę (42 procent) pozostają priorytetem, a coraz większą rolę odgrywa automatyzacja. Aż 42 procent firm rozważa wdrożenie robotów lub cobotów przemysłowych, co w połączeniu z danymi z systemów CAD/CAM i ERP pozwala na projektowanie szybszych, bezpieczniejszych i bardziej inteligentnych procesów produkcyjne. Jak podkreśla Krzysztof Monczak, członek zarządu i CTO w CADSOL Design Polska, dla wielu przedsiębiorstw robotyzacja to już nie luksus, lecz konieczność wynikająca z braku rąk do pracy i potrzeby zwiększenia efektywności.

Dane z 2025 roku jasno pokazują, że polski przemysł znajduje się w fascynującym choć pełnym wyzwań momencie. Z jednej strony, firmy wykazują duży optymizm i otwartość, dostrzegając potencjał AI w automatyzacji oraz optymalizacji. Z drugiej strony, blisko połowa przedsiębiorstw wciąż nie korzysta z kluczowych w przemyśle 4.0 rozwiązań, takich jak chociażby systemy ERP. To gigantyczna luka, a zarazem ogromna szansa – stwierdza Robert Gondek prezes zarządu DPS Systems a następnie dodaje, że wciąż potrzebne jest budowanie świadomości i edukowanie rynku, począwszy od studentów aż po doświadczonych decydentów.

– Cyfrowa transformacja to nie tylko technologia, ale zmiana sposobu myślenia. To wizja, w której konsument z poziomu przeglądarki konfiguruje produkt, system generuje całą ścieżkę produkcyjną, a poszczególne działy w firmie automatycznie wiedzą o zapotrzebowaniu na materiał, znają koszty produkcji, czy dodatkowo mają świadomość jej opłacalności. Wizja, która na naszych oczach staje się rzeczywistością – kwituje prezes DPS Systems.

Źródło: materiały prasowe

Automatyzacja zakładów staje się kluczowym nurtem w rozwoju przedsiębiorstw

Automatyzacja zakładów staje się kluczowym nurtem w rozwoju przedsiębiorstw  100 mln zł na automatyzację i robotyzację w MŚP. PARP ogłasza nabór z Funduszy Europejskich dla Polski Wschodniej

100 mln zł na automatyzację i robotyzację w MŚP. PARP ogłasza nabór z Funduszy Europejskich dla Polski Wschodniej  Polscy przedsiębiorcy wiedzą, że automatyzacja to strategiczna część rozwoju. Brak specjalistów największą barierą

Polscy przedsiębiorcy wiedzą, że automatyzacja to strategiczna część rozwoju. Brak specjalistów największą barierą