Jak poprawić wydajność i trwałość silników elektrycznych?

Spadek wydajności silnika elektrycznego, spowodowany usterkami lub nieprawidłowościami w działaniu, utrzymując się przez długi czas może prowadzić do znacznych strat ekonomicznych. W poniższym artykule opisano, w jaki sposób typowe awarie silnika wpływają na jego wydajność. Omówiono zastosowanie inteligentnego czujnika silnika OtoSense™ (SMS) do predykcyjnej diagnostyki konserwacyjnej. Przedstawiono też na podstawie dwóch przykładów, w jaki sposób zastosowanie czujnika OtoSense™ SMS może zmniejszyć emisję CO2 i koszty energii elektrycznej.

Wprowadzenie

Przemysł 4.0 postrzegany jest jako nowa era, łącząca technologię, robotykę, sztuczną inteligencję i automatyzację, w celu stworzenia wydajnego i efektywnego procesu produkcyjnego. Zastosowania przemysłowe odpowiadają za 37% globalnego zużycia energii, z czego 70% przypada na silniki elektryczne. Jeśli pracują one z maksymalną wydajnością, możliwe jest zmniejszenie globalnego zużycia energii elektrycznej o 10%. [1, 2, 3, 4] Ale co to oznacza? Zwiększenie efektywności operacyjnej poprzez monitorowanie stanu i konserwację predykcyjną (CbM/PdM) może znacząco poprawić wydajność przedsiębiorstwa pod względem produktywności, jakości i zarządzania logistyką. Jedną z dostępnych na rynku technologii CbM/PdM, mogącą zwiększyć energooszczędność silników elektrycznych, została zastosowana w inteligentnym czujniku silnika (SMS) OtoSense™ firmy Analog Devices.

Sprawność silników elektrycznych i ich stan techniczny

W ostatnich latach intensywnie pracowano nad projektowaniem silników indukcyjnych o zwiększonej sprawności. Wynikało to z potrzeby zmniejszenia zużycia energii, jakie charakteryzowało starsze konstrukcje. Istnieje jednak inny czynnik, który jest często pomijany, a przecież znacząco wpływa na sprawność. Przemysłowe silniki elektryczne zazwyczaj pracują ze sprawnością od 50% do 85%.[5] Ich stan techniczny może jednak powodować znaczną utratę sprawności energetycznej. Znamionowa sprawność, podawana przez producenta, jest ważna jedynie przy założeniu, że stan silnika jest optymalny. Oznacza to, że w podczas eksploatacji nie występują żadne istotne nieprawidłowości pracy, defekty i poważniejsze usterki. Jeśli jednak w maszynie występuje usterka, nawet na wczesnym etapie rozwoju, sprawność silnika ulega obniżeniu.

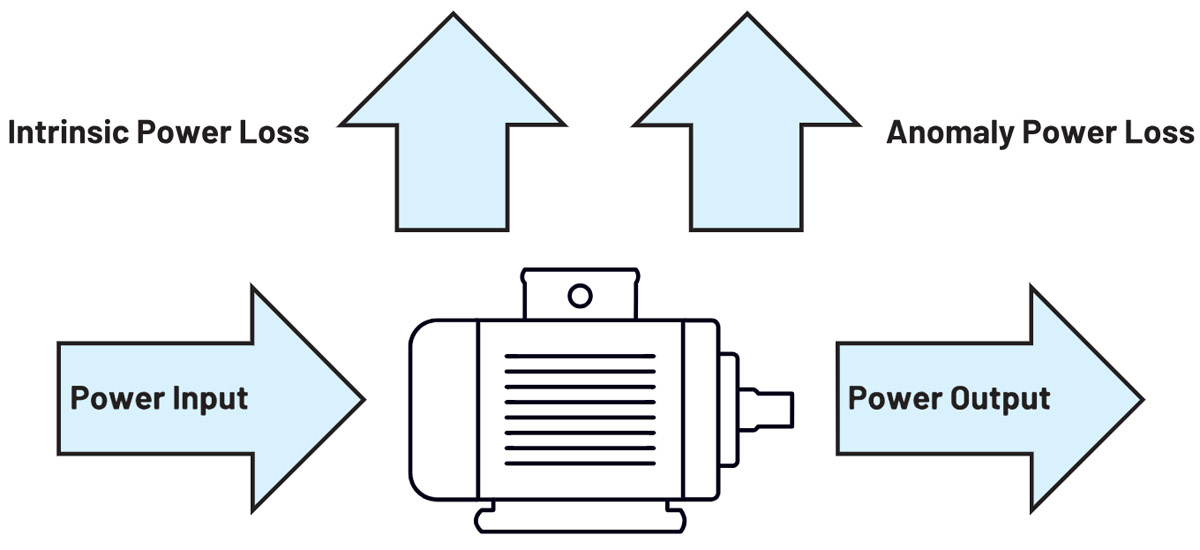

Sprawność silnika elektrycznego jest definiowana jako stosunek jego użytecznej mocy wyjściowej do całkowitej mocy wejściowej. Na rys. 1 przedstawiono, w jaki sposób wejściowa energia elektryczna przekształcana jest na wyjściową energię mechaniczną. Zaznaczone zostały miejsca, w których może dochodzić do strat mocy lub występują inne nieprawidłowości. Do obliczenia sprawności silnika można użyć wzoru matematycznego widocznego pod rysunkiem.

Rys. 1. Sprawność energetyczna silnika elektrycznego

Dwie główne przyczyny obniżenia sprawności silnika to:

- Wewnętrzne straty mocy

Są to straty w miedzi (rezystancyjne, efekt naskórkowości), straty w elementach metalowych silnika (prądy wirowe, histereza) oraz straty mechaniczne (tarcie, opór powietrza). Wewnętrzne straty mocy można zmniejszyć na etapie projektowania silnika.

- Straty mocy wynikające z nieprawidłowości działania silnika

Może to być jedna lub wiele usterek silnika wymienionych w tab 1, nieco niżej w artykule. Straty mocy wynikające z niesprawności silnika można zminimalizować, utrzymując go w optymalnym stanie technicznym, co jest ściśle związane z konserwacją.

Badania sprawności silników elektrycznych wykazały, że jeśli pracują one w złym stanie technicznym, ich rzeczywista sprawność jest niższa niż sprawność znamionowa. [6] Taki stan może się utrzymywać przez dłuższy czas, zanim usterki silnika spowodują awarię maszyny. W konsekwencji może to doprowadzić do znacznej straty energii.

Wpływ różnych rodzajów uszkodzeń łożysk na sprawność silników indukcyjnych::

- pęknięcie zewnętrznego pierścienia łożyska,

- przetarcie zewnętrznego pierścienia łożyska,

- odkształcenie osłony ochronnej,

- korozja łożyska.

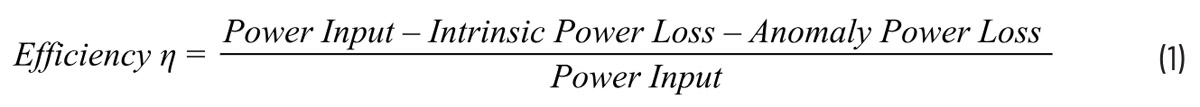

Pierwsze uszkodzenie, czyli pęknięcia zewnętrznego pierścienia łożyska, przedstawiono na rys. 2.

Układ eksperymentalny składał się z trójfazowego silnika indukcyjnego o mocy 2,2 kW, zasilanego z głównego bloku i sprzężonego z wyłącznikiem krańcowym. Zmierzono prąd wejściowy, napięcie i fazę silnika, co pozwoliło obliczyć jego moc wejściową. W celu obliczenia mocy wyjściowej zmierzono moment obrotowy i prędkość obrotową obciążonego silnika. Sprawność obliczana jest jako stosunek wyjściowej mocy mechanicznej silnika do wejściowej mocy elektrycznej. Na rys. 2 widać, jak zmienia się sprawność silnika w zależności od warunków obciążenia. Uszkodzenia łożysk mogą spowodować 1,5% spadek sprawności w warunkach pełnego obciążenia i 4% spadek sprawności w warunkach niskiego obciążenia.

Rys. 2. Wpływ uszkodzeń łożysk na sprawność silnika

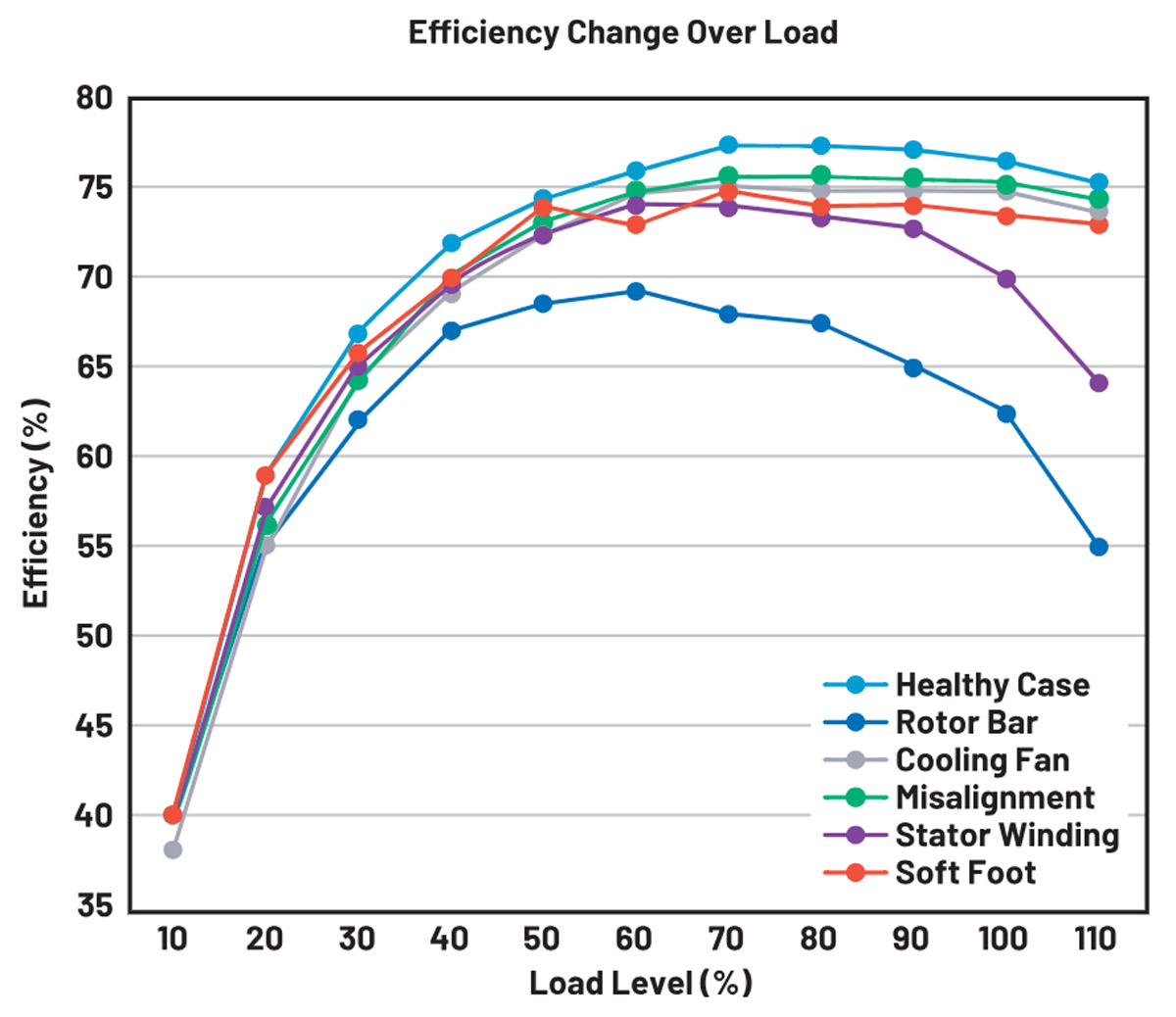

Okazało się, że obniżenie sprawności silnika może być spowodowane uszkodzeniami prętów wirnika, usterkami uzwojenia stojana, niewspółosiowością wału silnika oraz usterkami „soft foot” i wentylatora chłodzącego. [7, 8]

Rys. 3. Wpływ różnego rodzaju rodzajów usterek na sprawność silnika

Jak działa ADI OtoSense SMS?

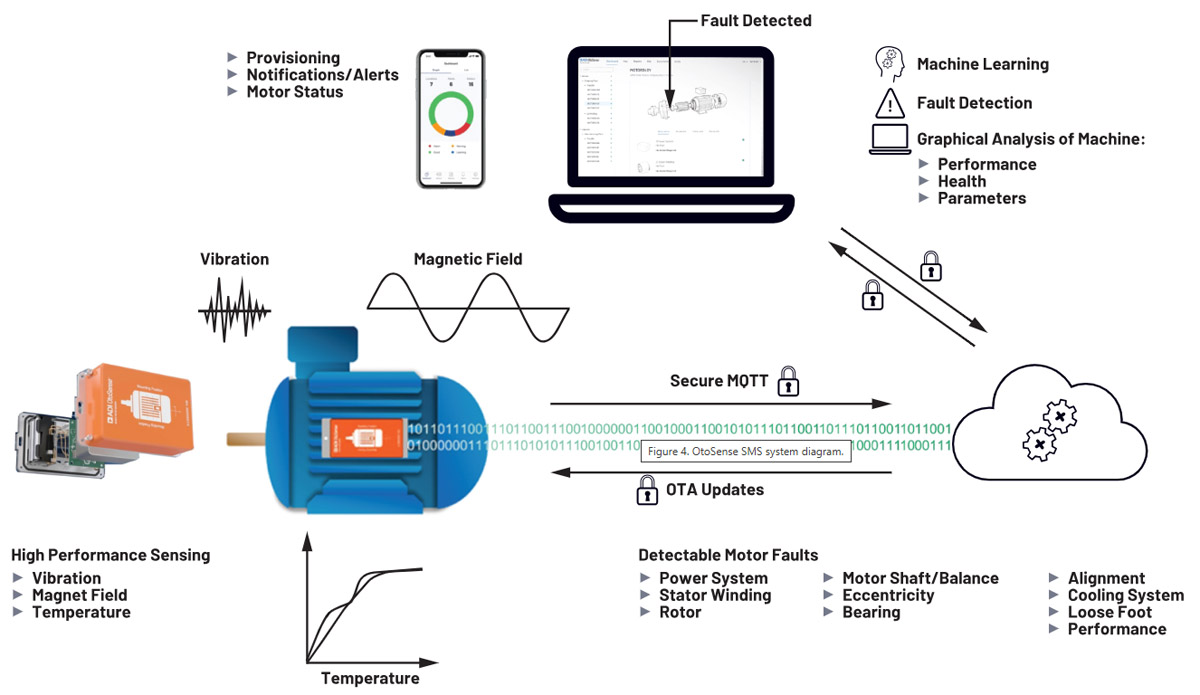

OtoSense SMS to kompletne rozwiązanie sprzętowo-programowe do konserwacji CbM (opartej na stanie technicznym) i konserwacji predykcyjnej przemysłowych silników elektrycznych. Składa się z podsystemu sprzętowego i programowego. Obejmują one platformę chmurową oraz aplikację internetową i mobilną. Algorytm AI do diagnostyki usterek silnika, oparty na uczeniu maszynowym, jest częścią platformy chmurowej.

Rys. 4. Schemat systemu SMS OtoSense

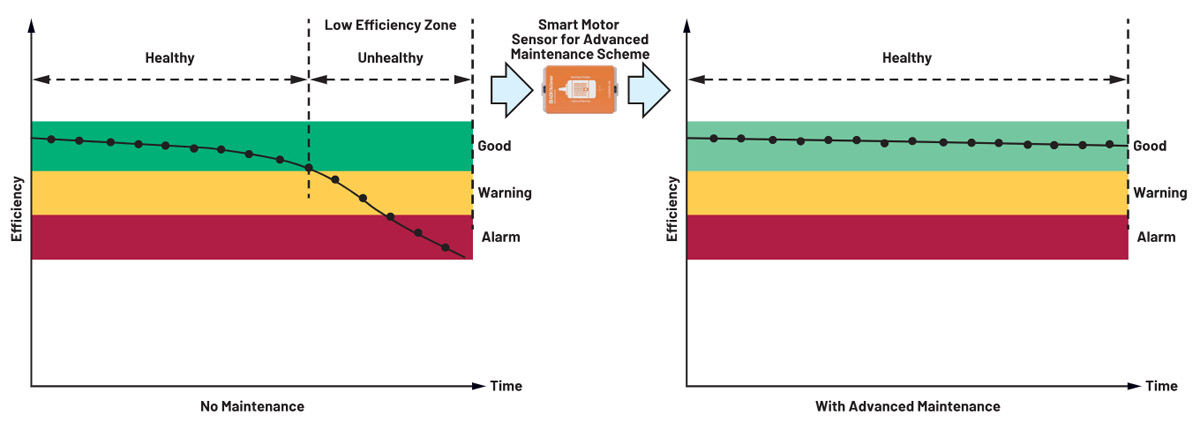

Rys. 5. Optymalna wydajność pracy silnika dzięki zastosowaniu OtoSense SMS

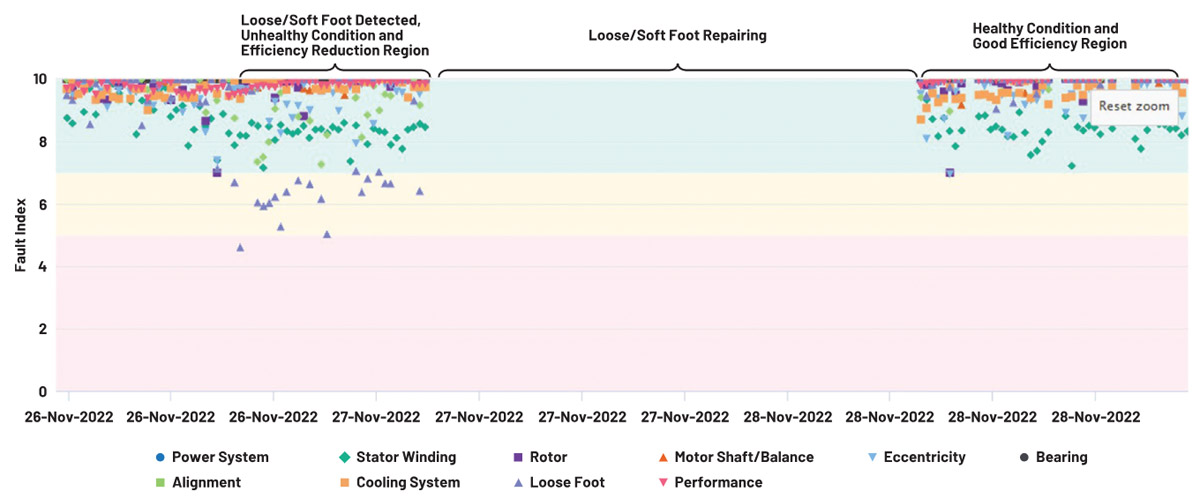

Rys. 6. Prezentacja utrzymywania wysokiej wydajności pracy silników przy pomocy OtoSense SMS

OtoSense SMS integruje kilka wysokowydajnych czujników opracowanych przez ADI, w tym:

- Dwa niskoszumne akcelerometry MEMS ADXL1002 o wysokiej częstotliwości do pomiaru drgań w osiach X i Z.

- Dwa precyzyjne, 16-bitowe cyfrowe czujniki temperatury ADT7420 do pomiaru temperatury ramy silnika i otoczenia.

ponadto

- Jeden czujnik pola magnetycznego do pomiaru prędkości obrotowej silnika i diagnostyki usterek elektrycznych silnika.

- Jeden procesor Wi-Fi do zbierania oraz kompresji danych i przesyłania ich przez Wi-Fi 2,4 GHz.

Czujnik OtoSense SMS to rozwiązanie do pomiaru i interpretacji danych maszynowych. W tab. 1 przedstawiono najczęstsze usterki silnika, które czujnik OtoSense SMS może zdiagnozować i przewidzieć.

Tab. 1. Usterki silnika, które mogą być diagnozowane i przewidziane przy zastosowaniu czujnika OtoSense SMS

Wydajność operacyjna silnika elektrycznego z OtoSense SMS

Prawidłowa konserwacja pomaga osiągnąć maksymalną rentowność ekonomiczną, ponieważ zmniejsza częstotliwość awarii i pozwala unikać nieplanowanych przestojów. Sprawność silników ma ponadto fundamentalne znaczenie dla minimalizacji kosztów w przeliczeniu na jedną operację, przede wszystkim ze względu na związek tego parametru ze zużyciem energii.

Badania wykazały, w jakim stopniu wydajność maszyny jest zagrożona przez obecność różnych rodzajów awarii, w szczególności awarii wirnika, asymetrii uzwojeń stojana, awarii układu izolacji, niewyważenia/niewspółosiowości oraz awarii układu wentylacji.

Na rys. 5 przedstawiono optymalizację wydajności pracy silnika za pomocą OtoSense SMS. Platforma chmurowa zapewnia niemal nieograniczony wgląd w warunki pracy silnika i potrzeby konserwacyjne. Dzięki opatentowanej analityce predykcyjnej konserwacji OtoSense SMS, użytkownicy mogą zidentyfikować dziewięć najczęstszych usterek na wczesnym etapie i usunąć je, zanim wpłyną na pracę silnika. Dla każdej usterki obliczany jest wskaźnik oceny (FSI), który odzwierciedla stopień jej nasilenia. Wartość FSI mieści się w przedziale od 0 do 10. Jeśli jest powyżej 7, to silnik jest w dobrym stanie technicznym. Wartość FSI od 5 do 7 oznacza, że usterka silnika została wykryta na wczesnym etapie i użytkownik otrzyma e-mailem powiadomienie o niskim stopniu zagrożenia. Taki silnik może przez pewien czas działać prawidłowo, jednak jego sprawność operacyjna ulega pogorszeniu.

Rys. 6 przedstawia wykrytą na wczesnym etapie usterkę mocowania silnika. Po wysłaniu ostrzeżenia użytkownik zalecił szybką naprawę w celu przywrócenia optymalnego stanu i powrót do pracy z wysoką sprawnością.

Przypadek 1: OtoSense SMS do monitorowania sprężarek

Sprężarki to jedne z najważniejszych urządzeń w zakładzie produkcyjnym. W tym przypadku urządzenia OtoSense SMS zostały zainstalowane na sprężarkach w celu zapewnienia całodobowego, ciągłego monitorowania.

Fot 1. Czujnik OtoSense SMS zainstalowany na sprężarce w zakładzie klienta

Sprężarka ma moc 400 kW i pracuje 24 godziny na dobę. Remont przeprowadzany jest co 4,5 roku. Główną usterką jest zazwyczaj awaria łożysk, która może spowodować spadek sprawności silnika o 1,5%, jak to było widoczne na rys. 2. OtoSense SMS został zamontowany na wszystkich krytycznych sprężarkach, wykrył wczesne usterki łożysk i wysłał powiadomienie ostrzegawcze. Klient podjął działania zapobiegając trwałemu uszkodzeniu łożysk i nieoczekiwanemu przestojowi linii produkcyjnej.

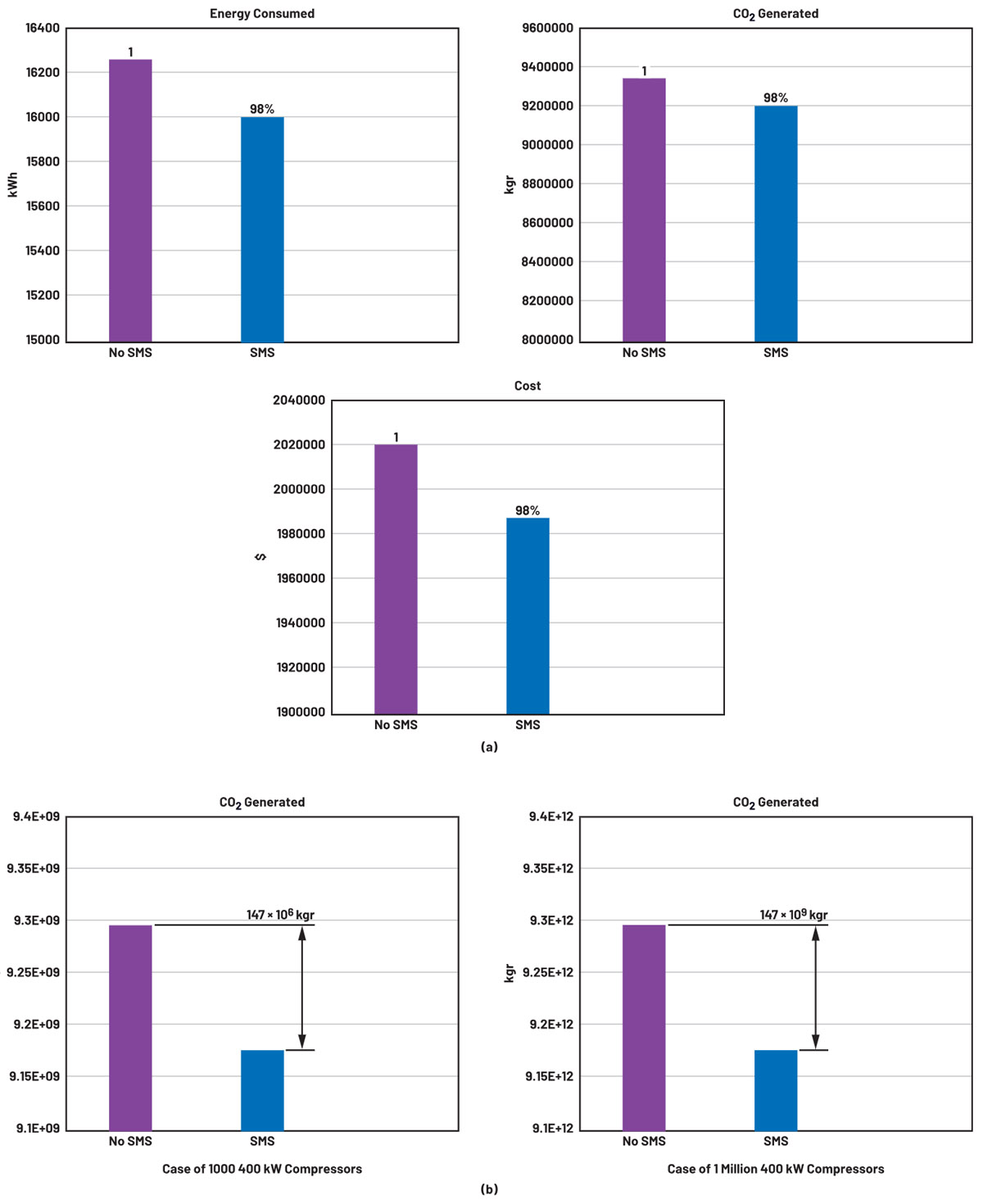

Wcześniej, po zainstalowaniu systemu OtoSense SMS, obserwowano redukcję zużycia energii i emisji CO2. Im więcej sprężarek, tym bardziej znaczący efekt redukcji CO2. Przykładowo monitorowanie 1 miliona sprężarek o tej samej mocy 400 kW mogłoby skutkować redukcją emisji CO2 o około 147 × 109 kgr (kiligramometr).

Rys. 8. Oszczędność energii/kosztów i redukcja emisji CO2 po zastosowaniu OtoSense SMS: a) efekt redukcji w procentach, b) przykład efektu redukcji CO2 przy wzroście liczby sprężarek o mocy 400 kW

Przypadek 2: OtoSense SMS dla systemu transportu materiałów

Miejscem zastosowania silników o dużej gęstości mocy jest taśmociąg do transportu bagażu na lotnisku.

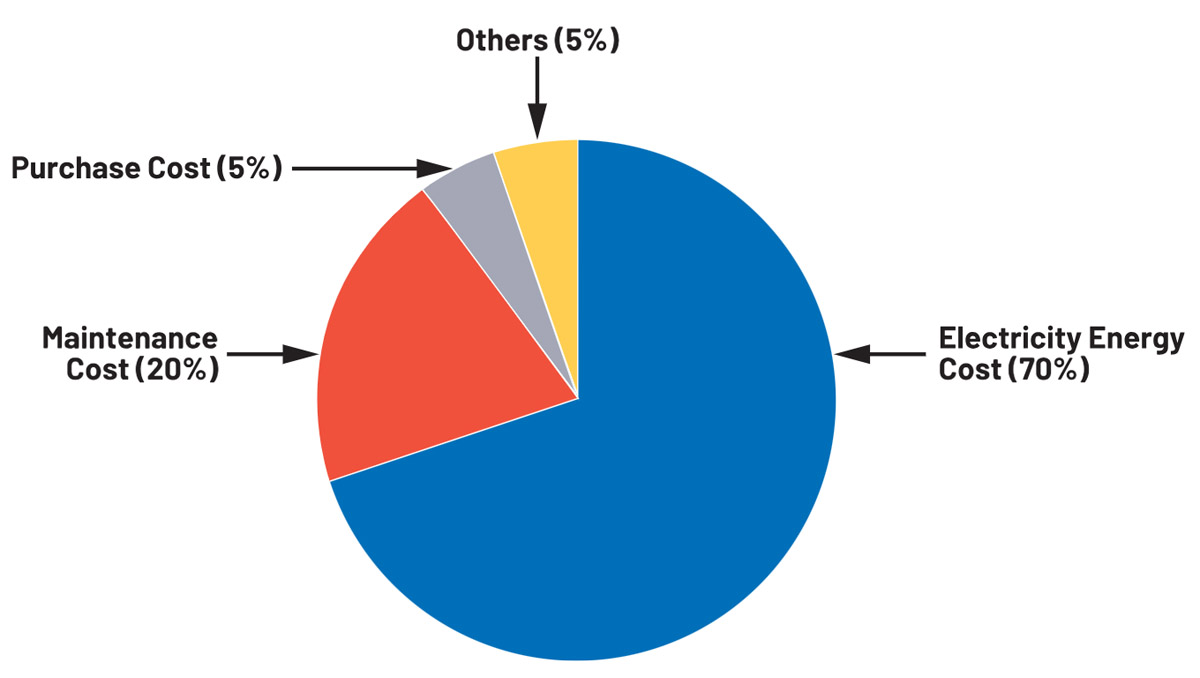

Przy założeniu, że moc tych silników wynosi 5 KM, a ich żywotność trwa pięć lat, to koszt ich użytkowania, czyli całkowity koszt posiadania (TCO), składa się głównie z ceny zakupu (2000 USD – 5% TCO), konserwacji (8000 USD -20% TCO) i zużycia energii elektrycznej (28 tys. USD – 70% TCO).

Rys. 9. Całkowity koszt eksploatacji (TCO) silnika w układzie napędowym przenośnika taśmowegoNajwiększym kosztem jest oczywiście zużycie energii przez silnik w całym okresie jego eksploatacji. Jeśli po wdrożeniu systemu OtoSense SMS efektywność użytkowania silnika wzrośnie o 2%, a na taśmie bagażowej na lotnisku zostanie zainstalowanych 3 000 silników, to całkowite oszczędności energii elektrycznej w dolarach w ciągu 5 lat wyniosą:

3 000 × 28 000 × 2% = 1 680 000 USD

Po podzieleniu powyższego wyniku przez pięć, roczne oszczędności wyniosą 336 tys. USD. Jest to w przybliżeniu koszt 168 nowych silników.

Wnioski

Obniżenie kosztów, dzięki zwiększonej efektywności pracy silnika, stanowi znaczącą korzyść ekonomiczną systemu OtoSense SMS. Wiele przedsiębiorstw koncentruje się na efektywności operacyjnej, skróceniu nieplanowanych przestojów i zrównoważonym rozwoju, dlatego wdrożenie technologii CbM i predykcyjnej konserwacji stało się koniecznością. Technologia SMS OtoSense zapewnia klientom monitorowanie stanu silnika w czasie rzeczywistym, wykrywanie wczesnych awarii oraz rekomendowane działania w celu wczesnego rozwiązywania problemów. Zapobiega to nie tylko nieoczekiwanym awariom i wyłączeniom silnika, ale zapewnia też jego wysoką sprawność, co przekłada się na oszczędność energii.

_________________________

Źródła

1 Benjamin Hinds. „How to Meet Sustainability Goals, Part 1: High-Efficiency Motors.” Control Engineering, July 2024.

2 „Why Buildings?” U.N. Environment Programme, Global Alliance for Buildings an Construction, 2019.

3 João Fong, Fernando J. T. E. Ferreira, André M. Silva, and Aníbal T. de Almeida. „IEC61800-9 System Standards as a Tool to Boost the Efficiency of Electric Motor Driven Systems Worldwide.” Inventions, May 2020.

4 „All Motor Drives Systems Running at Maximum Efficiency.” IEA.

5 „The qGaNDrive Module.” QPT.

6 Jonathan Herrera-Guachamin and Jose Antonino-Daviu. „Laboratory Experiments for the Evaluation of the Efficiency of Induction Motors Operating Under Different Electrical and Mechanical Faults.” IECON, 45th Annual Conference of the IEEE Industrial Electronics Society, 2019.

7 Lucia Frosini, Ezio Bassi, and Christian Gazzaniga. „Effect of the Bearings Faults on the Efficiency of the Induction Motors.” 34th Annual Conference of IEEE Industrial Electronics, 2008.

8 Maeva Garcia, Panagiotis A. Panagiotou, Jose Alfonso Antonino-Daviu, and Konstantinos N. Gyftakis. „Efficiency Assessment of Induction Motors Operating Under Different Fault Conditions.” IEEE Transactions on Industrial Electronics, Vol. 66, No. 10, October 2019.

_______________________________________________________________________________

Autor oryginału Bin Huo

Dołączył do ADI w 2000 roku i pracował nad układami DSP sterowników silników, układami DSP Blackfin, szybkimi przetwornikami ADC i inteligentnymi czujnikami silników OtoSense, uczestnicząc w projektowaniu architektury układów scalonych, projektowaniu aplikacji referencyjnych i opracowywaniu algorytmów. Posiada doświadczenie w projektowaniu układów falowników sterowników silników, algorytmach sterowania silnikami w pętli zamkniętej, projektowaniu modułów kamer czasu przelotu i opracowywaniu algorytmów. Jest doktorem inżynierii elektrycznej Uniwersytetu Tokijskiego i autorem ponad 10 patentów w powiązanych obszarach badań i rozwoju.

Opracowanie: Jarosław Doliński

Na czym polega sterowanie mikrokrokowe silników?

Na czym polega sterowanie mikrokrokowe silników?  Układ pomiaru tętna, który może zbudować nawet początkujący elektronik

Układ pomiaru tętna, który może zbudować nawet początkujący elektronik  [RAQ] Zasięg i wydajność łącza kabla Ethernet 10BASE-T1L z pojedynczą parą

[RAQ] Zasięg i wydajność łącza kabla Ethernet 10BASE-T1L z pojedynczą parą