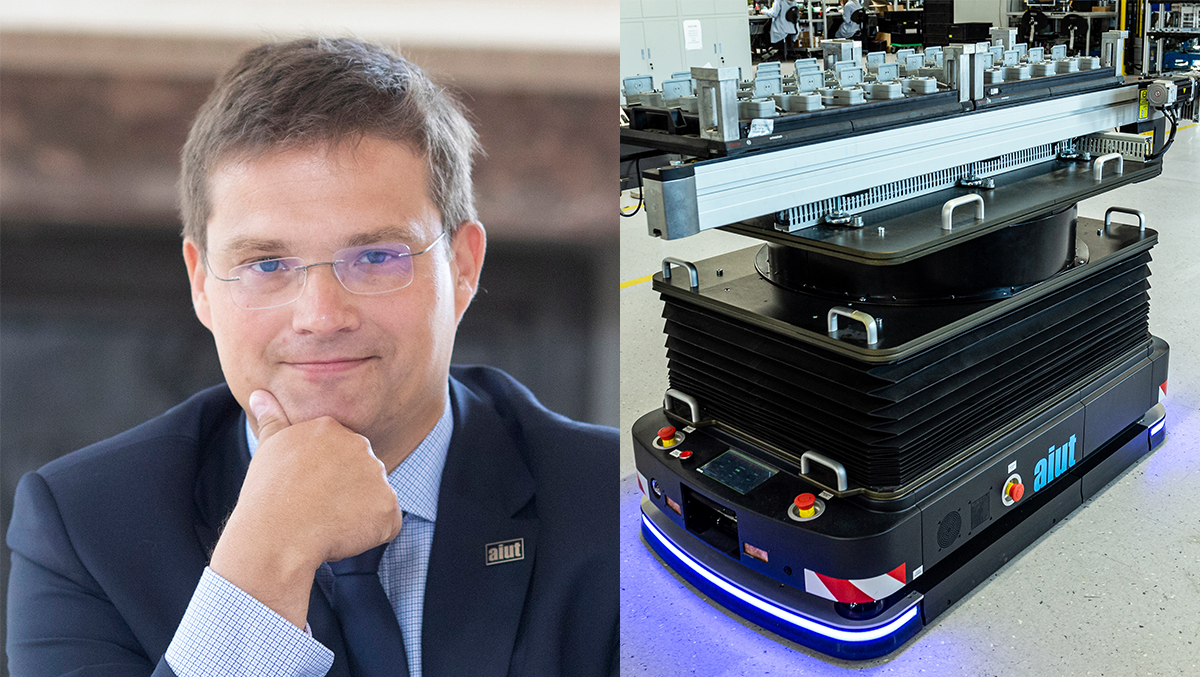

Autonomiczne roboty mobilne w przemyśle. O budowie innowacji i orkiestracji procesów przemysłowych mówi Marek Gabryś, prezes firmy AIUT

– W robotyzacji nie ma dróg na skróty. Robotyzacja to nie tylko zakup nowoczesnych urządzeń, ale przede wszystkim ich integracja z istniejącymi procesami, szkolenie pracowników oraz adaptacja całej organizacji do nowych technologii. Każdy taki etap musi zostać przeprowadzony z wysoką starannością, a pominięcie któregokolwiek z tych kroków może prowadzić do kosztownych błędów. Natomiast korzyści z automatyzacji i robotyzacji są bezdyskusyjne – mówi Marek Gabryś, współwłaściciel i prezes polskiej firmy AIUT, od 30 lat zajmującej się automatyzacją i robotyzacją przemysłu. Jak ocenia pod tym względem rynek polski?

– Wciąż niska gęstość robotyzacji w naszym kraju pokazuje, że mamy wiele do zrobienia. Jednak, biorąc pod uwagę globalny trend, ten wynik czytałbym też w aspekcie potencjału do automatyzacji rodzimych linii produkcyjnych. Natomiast, aby scenariusz o wzmożonej automatyzacji polskiego przemysłu stał się faktem, to oprócz narzędzi finansowych, potrzebny jest również zwrot w myśleniu o zarządzaniu zakładem produkcyjnym i podejmowanie przez rynek pewnych wyzwań. To wymaga szerokiej wizji i strategii, które pozwolą patrzeć na wszystkie procesy i operacje fabryczne jak na spójny ekosystem. To się nie uda bez zaangażowania dostawców technologii, naszej lokalnej obecności i wsparcia, na które inwestor powinien móc liczyć. To naszą rolą jest budowanie zaufania do technologii i tak też podchodzimy do realizacji projektów w AIUT.

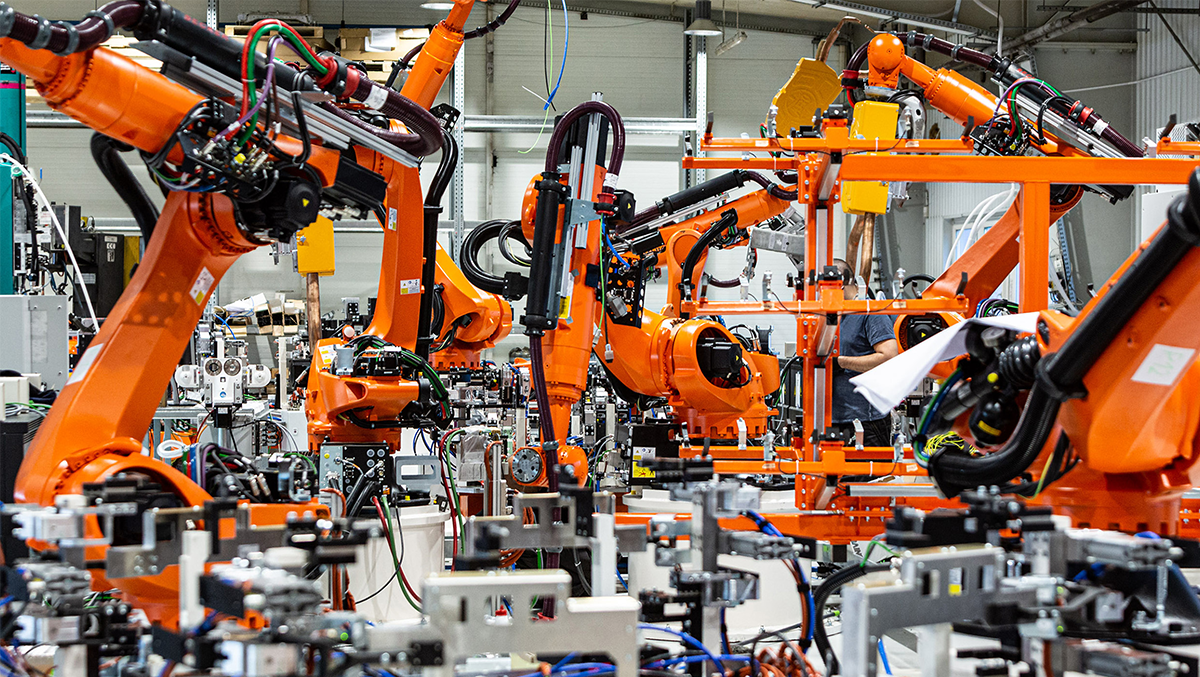

Działalność AIUT rozpoczęła się w 1991 w Gliwicach. Dziś firma jest największym polskim integratorem systemów automatyki przemysłowej, zatrudnia ponad 1100 pracowników, w tym przeszło 700 inżynierów i posiada łącznie 7 oddziałów na globalnym rynku, w Polsce, USA, Kanadzie, Chinach, Indiach, Niemczech i Rumunii, zapewniając swoim klientom serwis i globalne wsparcie.

– Niezmiennie jesteśmy polską firmą rodzinną, zbudowaną na wartościach i opartą na pracownikach i ich multibranżowych kompetencjach. Taki model biznesowy pozwala nam indywidualnie podchodzić do realizacji projektów. Natomiast elastyczność operacyjna przez lata stała się też naszą przewagą. Jesteśmy zdolni budować i wdrażać rozwiązania, w tym innowacje, które są odpowiedzią na potrzeby rynku, bo przez lata zyskaliśmy do tego odpowiednią wiedzę i perspektywę. Dobrym przykładem jest system intralogistyczny AIUT-AFORMIC bazujący na produkowanych przez nas autonomicznych robotach transportowych. Unikalna strategia w zakresie projektowania i wdrażania tego rozwiązania pozwala nam na dopasowanie systemu zarządczego, jak i samych robotów, do potrzeb konkretnego zakładu produkcyjnego. Jednak, żeby taki system zyskał potencjał inwestycyjny, potrzebny był element ponadprzeciętnego zrozumienia potrzeby rynkowej. A to zapewnia zespół, który to rozwiązanie tworzy. Zawsze powtarzam, że w pracy inżyniera powinno być 80% rzemiosła i 20% sztuki. I właśnie ten twórczy pierwiastek w pewnych zakresach zapewnia naszym projektom sukces. Poparte jest to oczywiście wieloletnim doświadczeniem i zarazem pokorą, która każe się najpierw czegoś nauczyć, aby potem twierdzić, że można coś zrobić lepiej.

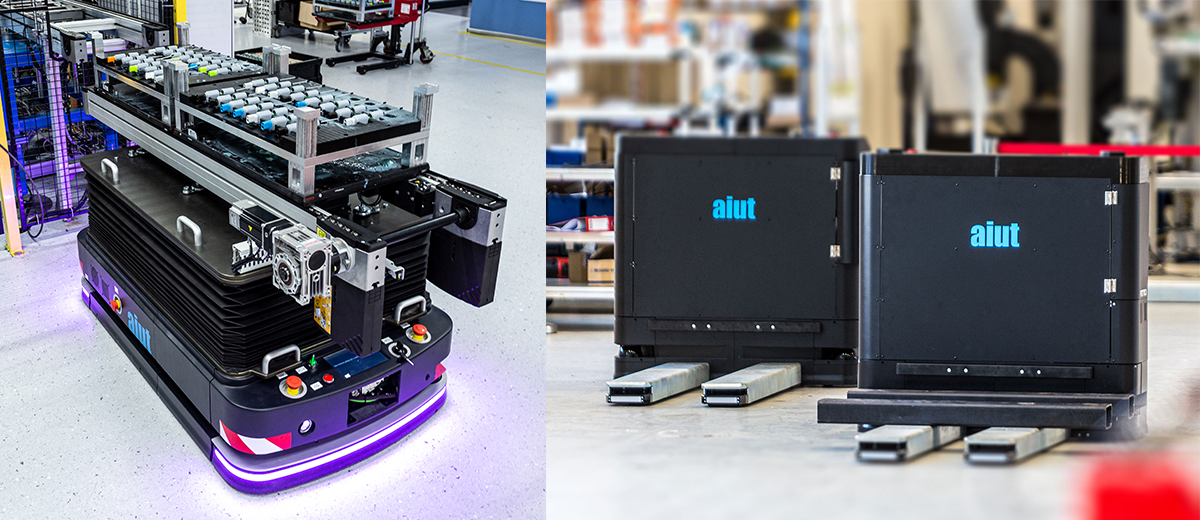

Decydujący przetarg

Początki platformy intralogistycznej AFORMIC sięgają roku 2015, kiedy to AIUT zaprojektował pierwszy pojazd zintegrowany z robotem pobierającym elementy z linii produkcyjnej i przenoszący je na drugą w ówczesnej fabryce Fiata, a dziś Stelantis. Pierwsze roboty mobilne klasy AMR/AGV AFORMIC z serii F zostały wdrożone w 2019 roku w fabrykach w Polsce i w Niemczech. W 2020 roku AIUT wygrał przetarg zorganizowany przez Toyotę i wdrożył swoje produkty w Kanadzie i w Stanach Zjednoczonych.

— W decydującym przetargu pomogły nam mocne kompetencje z zakresu automatyki, robotyki, intralogistytki oraz IT. Spełniliśmy wszystkie wymagania w zakresie oprogramowania i sprzętu, a jako integrator systemu zabezpieczyliśmy wdrożenie i zagwarantowaliśmy wysoki poziom SLA (Service Level Agreement). Niemałą rolę odegrały też referencje naszych innych dużych klientów z sektora automotive, które jednoznacznie potwierdzały jakość naszych usług. Można powiedzieć, że w tamtej chwili rzuciliśmy się na bardzo głęboką wodę i podjęliśmy wyzwania we wszystkich obszarach, łącznie ze skalą przedsięwzięcia. Wykonaliśmy wtedy pojazd unikalnie niskoprofilowy i o złożonej funkcjonalności. Nikt tego wówczas nie potrafił. Musieliśmy połączyć trzy systemy software, co stanowiło wyzwanie. Dodatkowo Kanada była dla nas nowym rynkiem i musieliśmy zorganizować tam lokalne struktury, zapewniając wsparcie przy wdrożeniu i późniejszej stabilizacji systemu. To był początek naszego dynamicznego wzrostu, czyli wdrożeń w 2021 roku i 2022 roku, już głównie na rynku amerykańskim. W rezultacie w 2023 roku osiągnęliśmy przychód na poziomie 7 mln USD. Obecnie negocjujemy nie mniej skomplikowane przedsięwzięcia, bo takie duże projekty dają nam do tego uzasadnioną śmiałość.

Software jako własność indywidualna

Pojazdy AMR Aformic pełnią rolę wykonawczą. Kluczem jest oprogramowanie serwerowe, które zarządza całą flotą: śledzi priorytety, przypisuje pojazdy do realizowanych zadań i automatycznie optymalizuje procesy w nagłych sytuacjach.

— Naszą własnością intelektualną jest software. Rozmiary lub udźwig pojazdów to jedynie parametry, które bierzemy pod uwagę przy dostosowywaniu floty do określonej funkcji. Dla przykładu, największy dostarczony przez nas pojazd został przystosowany to transportu ciężkich ładunków o masie 6 ton. Istotna jest integracja u klienta, która polega na tworzeniu połączeń mechanicznych z innymi systemami: elektrycznymi, sterowania oraz zarządzającymi IT. Zaznaczę, że nie wchodzimy w segment AGV (Automated Guide Vehicle), czyli robotów wykonujących pracę według pewnej sekwencji. Produkujemy pojazdy autonomiczne, realizujące misje dynamiczne, zintegrowane z systemem zarządzania flotą AIUT Qursor. Ta dynamiczność oznacza, że nasz system zapewnia realizację zleceń m.in. zgodnie z bieżącą hierarchią zadań produkcyjnych, dostosowując pracę pojazdów również do nagłych zmian powstałych w środowisku ich pracy (np. wybór alternatywnej trasy dostawy w przypadku zastawienia duktów transportowych). Funkcje zależą od potrzeb klienta i mogą być na bieżąco modyfikowane.

Wdrożenie tej klasy pojazdów z systemem zarządzania – od momentu zamówienia do instalacji w fabryce klienta – trwa od kilku miesięcy do około pół roku. Szybciej realizowane są projekty oparte o typowe urządzenia, wymagające jedynie adaptacji. Inżynierowie z AIUT przed każdą realizacją oglądają obiekt pod kątem spełniania norm. Oceniają kluczowe parametry środowiska pracy maszyn, definiują tak zwane wąskie gardła i potencjalne obszary do optymalizacji. Podejmując się zbudowania całego systemu przejmują odpowiedzialność za wdrożenie. Ważnym punktem ustaleń jest oczywiście czas pracy robotów, który średnio wynosi 8-10 h na baterii. Istotny jest przy tym sposób ładowania AMR.

— W pojazdach autonomicznych ładowanie akumulatora musi być szybkie. Nasi klienci preferują urządzenia z dłuższym czasem pracy i autonomią pozwalającą w sposób elastyczny definiować trasy i polecenia. Niepisaną regułą na rynku jest zapewnienie ośmiogodzinnej aktywności pojazdu. Następnie pojazd opuszcza proces, żeby przejść do strefy ładowania. Proporcja czasu pracy do czasu ładowania wynosi 70% do 30%. Klienci jednak chcą mieć sprzęt, który pracuje 24/7. Jako AIUT jesteśmy otwarci na to wyzwanie i proponujemy rozwiązanie oparte na automatycznej wymianie baterii. Wówczas czas pracy wydłużyłby się do 97%, a układ fabryki byłby jednym z elementów podlegającym optymalizacji.

Marek Gabryś zauważa, że za 5-10 lat pojazdy mobilne mogą pełnić nowe role, pozwalając na dynamiczne przemieszczanie się stacji zrobotyzowanych zgodnie z optymalnym układem procesu produkcyjnego.

— Przemysł wytwórczy jest jeszcze dość konserwatywny, jeśli chodzi o systemy IT. Dlatego też w rozwiązaniu Aformic tak bardzo skupiliśmy się na systemie zarządzania flotą. Tworzenie dedykowanych rozwiązań i integracja IT pozwala nam budować oczekiwaną przewagę.

Nad czym pracuje obecnie dział R&D?

— W zakresie oprogramowania naszym najważniejszym celem jest zastosowanie AI w systemie zarządzania flotą. Wykorzystujemy głębokie uczenie, aby móc przewidywać optymalne działanie w perspektywie 15-30 minut. Podobnie jest w przypadku sieci neuronowych, które uczą się na podstawie historii realizowanych funkcji i mogą odpowiednio przewidywać dostawy, aby utrzymać ciągłość procesu produkcji. Nasz system zarządzania flotą, czyli Qursor, działa podobnie, realizując zlecenia i zarządzając zdarzeniami w trybie autonomicznym. Oparty jest o stworzone oprogramowanie oraz mechanizmy sztucznej inteligencji i głębokiego uczenia. Do wszystkich nowych pojazdów wprowadzimy również zintegrowany komputer centralny, sterujący całym pojazdem. To rozwiązanie pozwoli nam na bezpośrednie połączenie z dostępną sensoryką, obsłuży kamery wizyjne i będzie zawierać dodatkowe elementy zabezpieczeń. Stworzyliśmy przy okazji własną elektronikę, którą jako element modularny będziemy wykorzystywać możliwie we wszystkich pojazdach. Obniży to nasze ceny i zwiększy funkcjonalność.

Obecnie pojazdy mobilne AIUT produkowane są w Gliwicach i docelowo będzie to największy zakład produkcyjny AMR Aformic. W planach firma ma również rozpoczęcie niskoseryjnej produkcji w Stanach Zjednoczonych. Tam też usytuowane będzie centrum serwisowe. AIUT planuje też ekspansję na rynek azjatycki. Zapytałam zatem o skalę produkcji w Polsce i strategię na kolejne lata.

— W 2023 roku dostarczyliśmy 60 pojazdów. W tym i kolejnych latach planujemy znacząco powiększyć ten wynik. Umożliwi nam to przeniesienie produkcji robotów AMR na nowo otwartą halę produkcyjną AIUT, zbudowaną obok głównej siedziby firmy w Gliwicach. Na rynku jest duże zapotrzebowanie na rozwiązania kastomizowane. Przy czym niewielu dostawców podejmuje się dostosowania mechaniki i oprogramowania oraz integracji rozwiązania z systemem sterowania w fabryce klienta. A taka potrzeba na rynku jest – i to niemała. Dlatego jesteśmy bardzo atrakcyjni dla dużych korporacji, które, tak jak nasi klienci z USA i Kanady, chcą ustandaryzować produkcję w swoich zakładach. To segment rynku, na którym chcemy się skupić.

Aformic

W 2024 roku z firmy AIUT została wyodrębniona firma Aformic, w której obecnie pracuje blisko 100 osób, zarówno w Polsce, jak i w Stanach Zjednoczonych.

— AIUT, jako integrator oraz spółka inżynierska, dostarcza usługi w obszarze automatyki, robotyki oraz intralogistyki w odpowiedzi na potrzeby produkcji, obsługi procesów ciągłych, elektryki i energetyki. Mamy szeroki zakres kompetencji, pozwalający na realizację bardzo różnych projektów, od budowy zrobotyzowanych linii produkcyjnych, magazynów automatycznych czy właśnie systemów intralogistycznych. Jeśli jakaś działalność nabiera w firmie pewnej odrębności, a szczególnie jeśli wiąże się z wytwarzaniem produktu, wówczas możemy podjąć decyzję o jej wyodrębnieniu. Jest to spowodowane innym sposobem skalowania wzrostu. AIUT może zapewnić wzrost przedsięwzięcia tylko do pewnego etapu. Po jego przekroczeniu planujemy korzystać ze wsparcia inwestorów zewnętrznych lub funduszy chcących inwestować w konkretny asset (aktywa o określonej wartości). Oczywiście będziemy pomagać firmie Aformic przy wdrażaniu jej produktów, szczególnie w zastosowaniach niestandardowych.

Wydzielenie nie przeszkadza współpracy firm. Istnieje bardzo duża synergia pomiędzy dostawcą systemu intralogistycznego Aformic, a integratorem AIUT, który wspiera realizację projektów Aformic na rynku globalnym.

Rozwój specjalistycznych kadr

Z końcem ubiegłego roku firma AIUT, w porozumieniu z Politechniką Śląską, zaprojektowała i kompleksowo wyposażyła uczelnię w nowe Laboratorium Autonomicznych Robotów Mobilnych. Jak mówi Marek Gabryś, powodem jest oczywiście kierunkowanie potrzebnych na rynku kompetencji. Podobne inicjatywy firm na terenie polskich uczelni technicznych sugerują ten sam kierunek myślenia. Jednak nie zawsze konieczne jest do tego nowe laboratorium. W tym przypadku firmie AIUT zależało na oswojeniu młodych ludzi z nowoczesnymi technologiami, tak aby w przyszłej pracy zawodowej mogli sprostać wymaganiom rynku.

– Robotyka mobilna to niezwykle rozwojowa dziedzina. W nowym laboratorium studenci uczą się technologii związanych z takimi pojazdami, układem pozyskiwania danych czy planowaniem transportu realizowanego przez roboty. Nabierają doświadczenia w pracy z rzeczywistym pojazdem, mogą go testować, dzięki czemu wchodząc na rynek pracy mają już specjalistyczne kompetencje w obszarze utrzymania ruchu. Znają już zalety takich rozwiązań, jak i ich ograniczenia. Mogą tę wiedzę znakomicie wykorzystać przy tworzeniu nowych urządzeń. Laboratorium jest zachętą do powstawania inspirujących tematów, badania nowych technologii i oceniania ich przydatności z praktycznego punktu widzenia.

Ważnym powodem zbudowania laboratorium, jak podkreślił prezes AIUT, jest również rzeczywista praca rozwojowa.

— Mamy już doświadczenie w realizacji projektów z Instytutem Informatyki Teoretycznej i Stosowanej Polskiej Akademii Nauk (IITiS PAN) i z Politechniką Śląską. Tym razem chcielibyśmy poprzez to laboratorium zbadać nowe technologie pojawiające się w obszarze sensoryki, systemów wizyjnych i sterowania, właśnie pod kątem pojazdów mobilnych.

Liderów kształtuje specjalizacja

— Trzeba mieć dużą ambicję, ale też i świadomość, że im szerzej zdefiniujemy technologię, którą chcemy rozwijać lub zmieniać, tym trudniej będzie tego dokonać. Jeśli wybierzemy wąski obszar, tym większa szansa na zbudowanie swojej przewagi na rynku. Tak właśnie rozumiem działanie technologicznego lidera i taką mamy ambicję w Aformic. Jako prywatna polska firma inżynieryjna możemy być najlepszą na świecie, ale jedynie w pewnym specyficznym obszarze zastosowań. Pokazaliśmy to poprzez kierunek naszego rozwoju. Teraz chcemy zająć się sztuczną inteligencją i wdrożyć ją do rozwiązywania złożonych problemów intralogistycznych oraz utrzymania pracy linii. Przede wszystkim zależy nam na coraz szerszej rozpoznawalności marki AIUT i Aformic w fabrykach, gdzie jest reżim produkcyjny, brak przestrzeni oraz duża specyfika materiałów i towarów. To tam chcemy mieć technologiczną przewagę w skali globalnej.

Ile trzeba mieć zasobów finansowych, aby wprowadzić robotyzację w fabryce?

— Podszedłbym do tego z innej strony. Nasze rozwiązania muszą być ekonomicznie uzasadnione. Nie mówimy jedynie, ile kosztuje pojazd, lecz wdrożenie całego systemu, który powinien się zwracać w ciągu dwóch lat, a w skrajnych przypadkach po trzech latach. Jeśli realizujemy projekt w krajach, gdzie koszt pracy jest wyższy, np. w USA, to na ogół jest to nieco ponad rok. Automatyzację zaczynamy od procesów pomocniczych, gdzie transfery są bardziej oczywiste. Warto przy tym zauważyć, że nie eliminujemy stanowisk pracy, natomiast firma może budować kompetencje swojej załogi w innych, bardziej korzystnych z punktu widzeniu obu stron obszarach. Dziś dobry pracownik jest luksusem.

Zdjęcia: AIUT

AIUT i FAIRP zacieśniają relacje biznesowe między Polską i Tajwanem. Podpisano Memorandum of Understanding

AIUT i FAIRP zacieśniają relacje biznesowe między Polską i Tajwanem. Podpisano Memorandum of Understanding  Politechnika Śląska i AIUT otworzyli nowe Laboratorium Autonomicznych Robotów Mobilnych

Politechnika Śląska i AIUT otworzyli nowe Laboratorium Autonomicznych Robotów Mobilnych  Prezes AIUT Marek Gabryś zaproszony do grona ekspertów „AI Smart Manufacturing Forum” na targach Automation Taipei 2024

Prezes AIUT Marek Gabryś zaproszony do grona ekspertów „AI Smart Manufacturing Forum” na targach Automation Taipei 2024

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)