Prawidłowo zastosowane materiały ekranujące EMI zwalczają korozję galwaniczną w pojazdach wojskowych

Globalny rynek wojskowych pojazdów lądowych został oszacowany na 31,8 mld USD w 2023 roku i przewiduje się, że osiągnie 40,5 mld USD do 2030 roku. Pojazdy wojskowe działają w jednych z najtrudniejszych środowisk, jakie można sobie wyobrazić, co zwiększa ryzyko korozji galwanicznej. Ten powszechny problem może zagrozić skuteczności ekranowania EMI (zakłócenia elektromagnetyczne) dla systemów elektronicznych, zagrażając krytycznym misjom. Dlatego ogromne znaczenie mają najlepsze praktyki w zakresie stosowania podkładów, farb przewodzących i uszczelek.

Przygotowania do parady wojskowej. Źródło: Parker Chomerics

Wiele nowoczesnych wojskowych pojazdów lądowych jest obecnie przystosowanych do IoMT (Internet of Military Things), co zwiększa ich zdolność do komunikowania się z innymi pojazdami lądowymi/powietrznymi i systemami artyleryjskimi. Wirtualne i/lub cybernetyczne interfejsy ułatwiają szeroki zakres inteligentnych możliwości wykrywania, uczenia się i uruchamiania. Elektronika pokładowa musi działać wydajnie i niezawodnie z oczywistych powodów, ale szybko rosnąca gęstość i złożoność tych systemów oznacza, że skuteczna ochrona przed zakłóceniami elektromagnetycznymi jest coraz ważniejsza.

Na przykład wiele kamer optycznych i czujników peryskopowych w wojskowych pojazdach lądowych wymaga ekranowania EMI i uszczelnienia środowiskowego w celu zapewnienia niezawodności, podobnie jak anteny, mocowania broni, systemy przeciwodblaskowe, systemy podczerwieni i wiele innych. Również włazy i panele dostępu mogą wymagać pełnej kompatybilności z EMI. Wszystkie materiały ekranujące EMI muszą spełniać rygorystyczne normy wojskowe (MIL-STD) i podlegają rygorystycznym testom EMI. Jednak nawet zatwierdzone przez wojsko materiały ekranujące EMI wymagają prawidłowego zastosowania w celu złagodzenia skutków korozji galwanicznej.

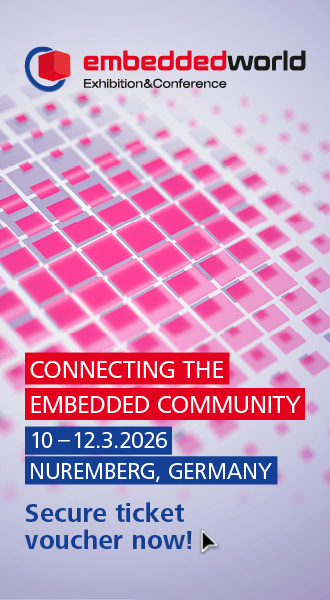

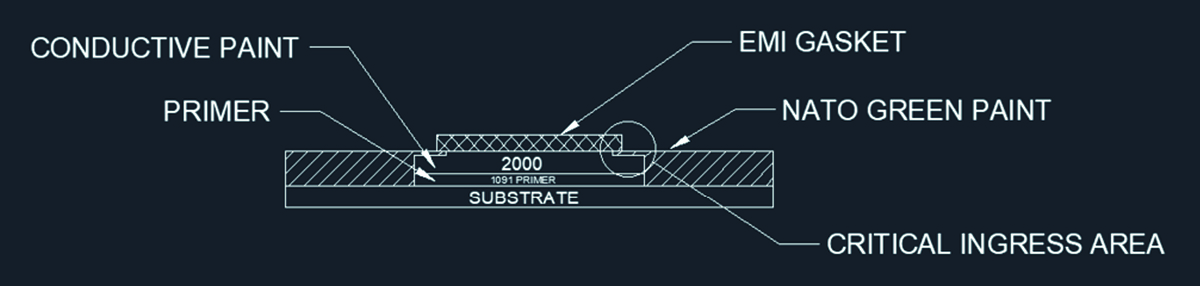

Przykład zagrożenia korozją w sytuacji, kiedy zielona, nieprzewodząca warstwa wierzchnia Nato nie zachodzi na przewodzącą farbę/powłokę.

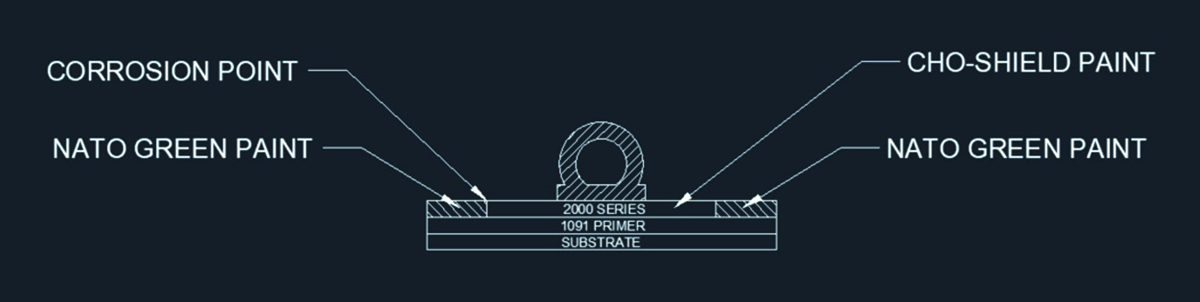

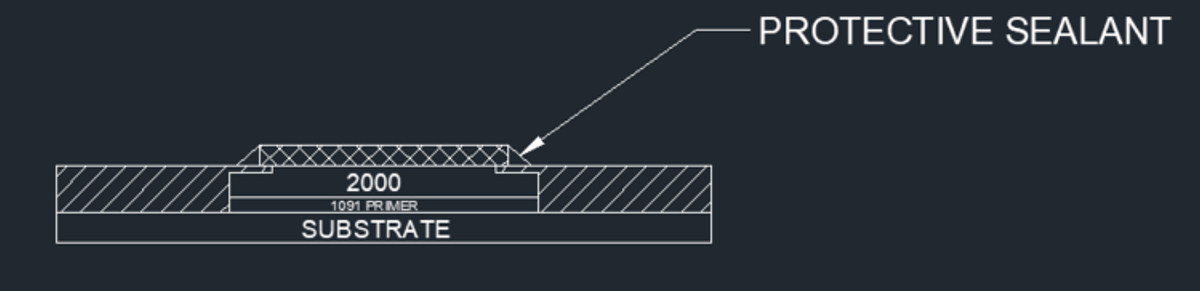

Tutaj uszczelniacz ograniczenia wnikanie i chroni ścieżkę przewodzącą od podłoża do uszczelki. Zielona, nieprzewodząca warstwa wierzchnia Nato nakładana jest na przewodzącą farbę/powłokę.

Korozja galwaniczna w wojskowych pojazdach lądowych jest w dużej mierze spowodowana obecnością elektrolitu, takiego jak wilgoć atmosferyczna lub mgła solna, który wchodzi w kontakt z różnymi metalami. Bez prawidłowego zastosowania materiałów ekranujących EMI, korozja galwaniczna może tworzyć się wokół kluczowych punktów wejścia/wyjścia pojazdu. Powstała korozja lub warstwa tlenku na skorodowanej stali nie przewodzi prądu, pogarszając przewodność elektryczną i skuteczność EMI.

Powszechnie stosowane materiały interfejsu EMI w wojskowych pojazdach lądowych obejmują podkłady, farby i uszczelki.

Zgodnie z wytycznymi producenta

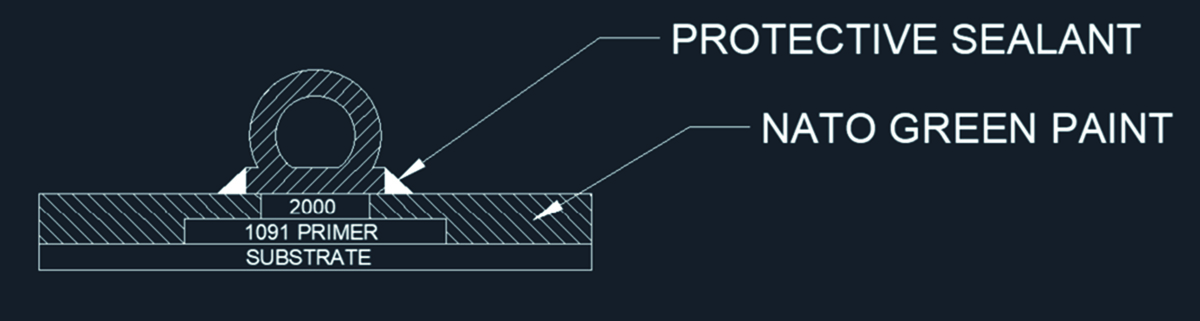

Jeśli farba przewodząca nakładana jest na grubość 100 µm, a podłoże ma chropowatość powierzchni 150 µm, piki będą wystawać przez warstwę farby, narażając odsłoniętą stal na korozję. W takim przypadku należy zwiększyć grubość.

Jeśli powierzchnia jest chropowata, może być konieczne zwiększenie grubości przewodzącej farby/powłoki. Żadna nieobrobiona stal nie powinna być widoczna.

Przed nałożeniem materiałów ekranujących EMI, wszystkie powierzchnie podłoża muszą być wolne od korozji, czyste (wolne od oleju i brudu) i suche.

Po odpowiednim zamaskowaniu obszaru można nałożyć podkład CHO-SHIELD® 1091 firmy Parker Chomerics, czyli schnącą na powietrzu płynną powłokę, używając przy tym mokrej, niestrzępiącej się bawełnianej szmatki. Pracownicy produkcji powinni nakładać podkład poziomymi i pionowymi pociągnięciami, utrzymując przez cały czas mokrą powierzchnię. Jeśli farba/powłoka nie zostanie potem nałożona w ciągu 4 godzin, konieczne będzie powtórzenie procedur czyszczenia i nakładania podkładu. W celu wyeliminowania ryzyka zwiększenia rezystancji powierzchni, zaleca się nakładanie niewielkiej warstwy podkładu, zwykle o grubości mniejszej niż 0,025 mm po utwardzeniu.

Następnym etapem jest nakładanie odpornej na korozję farby przewodzącej z serii Parker Chomerics CHO-SHIELD® 2000. Wytrzymałe, trzyczęściowe i wypełnione miedzią powłoki uretanowe, poprawiają ogólną wydajność ekranowania EMI, przy jednoczesnym zachowaniu stabilności elektrycznej i mechanicznej w nieprzyjaznym środowisku.

Przed aplikacją składniki należy wymieszać za pomocą wytrząsarki do farby i sprawdzić ich jednorodność, dotykając boków i dna pojemnika szpatułką. Nanoszenie farby przewodzącej może odbywać się przy użyciu konwencjonalnego sprzętu do natryskiwania na mokro, ręcznego lub zautomatyzowanego. Do uzyskania odpowiedniej mokrej powierzchni konieczna jest regulacja ciśnienia natrysku.

Aby uzyskać typową skuteczność ekranowania w zakresie od 80 MHz do 10 GHz, zalecana jest nominalna grubość suchej powłoki wynosząca od 0,075 mm do 0,125 mm. Aby zapobiec powstawaniu pęcherzy i możliwym problemom z przyczepnością, natryskiwana powłoka powinna wyschnąć przez co najmniej 2 godziny w warunkach otoczenia, przed wprowadzeniem utwardzania w podwyższonej temperaturze. Najlepsze rezultaty zapewni przestrzeganie harmonogramu utwardzania zalecanego przez producenta.

Po całkowitym utwardzeniu farby przewodzącej, można nałożyć farbę nieprzewodzącą NATO Green. Powinna ona zachodzić na powłokę przewodzącą na 3-5 mm, aby zapewnić pełną ochronę.

Przykład ryzyka wnikania na płaskich uszczelkach.

W wielu przypadkach wymagane jest zastosowanie elastomerowej uszczelki EMI, takiej jak CHO-SEAL® 1298 firmy Parker Chomerics. Wypełniona srebrem i aluminium w spoiwie fluorosilikonowym, zapewnia dobre ekranowanie i doskonałą odporność na korozję. Uszczelka EMI powinna pokrywać przewodzącą farbę i niewielką ilość nieprzewodzących krawędzi farby, zwykle 3-5 mm. Dzięki temu ogranicza wnikanie wilgoci i minimalizuje korozję galwaniczną.

Przykład dobrej praktyki z użyciem uszczelniacza w celu ograniczenia wnikania zanieczyszczeń.

Jeśli jest ryzyko, że wilgoć może dotrzeć do interfejsów podłoża, dobrą praktyką jest zastosowanie nieprzewodzącego uszczelniacza ochronnego na obwodzie uszczelki EMI. Pomoże to ograniczyć wnikanie wilgoci i złagodzić powstawanie korozji galwanicznej. Najlepiej jest zastosować tę ochronę podczas instalacji uszczelki, a nie później, gdy problem zostanie zauważony.

Podsumowanie

- Warto upewnić się, że wszystkie powierzchnie i materiały są czyste i wolne od korozji oraz sprawdzić, czy materiały interfejsu (podłoże, podkład, farba, uszczelka) są jak najbardziej kompatybilne galwanicznie. Zawsze należy wybierać odporne na korozję elastomery Ni/Al lub Ag/Al. W razie potrzeby stosować uszczelniacze ochronne lub dodatkowe uszczelki środowiskowe jako ostateczny poziom ochrony.

- Przy projektowaniu najlepiej unikać tworzenia miejsc sprzyjających „gromadzeniu się” wilgoci i ostrych krawędzi, które mogłyby uszkodzić przewodzący interfejs.

Maksymalizacja właściwości elektrycznych przewodzących elastomerów wymaga giętkości, co umożliwia integralnym cząsteczkom przewodzącym uszczelki stykanie się ze sobą i maksymalizację kontaktu powierzchniowego z podłożem. Parker Chomerics może zapewnić zalecane ugięcie (min., maks., nominalne) dla różnych kształtów elastomerów przewodzących, w tym litych O, litych D, prostokątnych (w tym wycinanych) oraz wydrążonych O, D i P. Kompresja wymaga starannej kontroli zgodnie z zaleceniami, przy jednoczesnym zrównoważeniu tolerancji produkcyjnych i montażowych. Jeśli nie jest możliwe kontrolowanie ugięcia, konieczne będzie zastosowanie ograniczników, aby zapobiec nadmiernemu ściśnięciu i uszkodzeniu uszczelki.

Dzisiejsze opancerzone pojazdy lądowe przypominają mobilne centra sterowania, ze względu na gęstość i złożoność elektroniki pokładowej. Korozja galwaniczna może zagrozić skuteczności ekranowania EMI, dlatego niezbędne jest wdrożenie właściwych praktyk przy stosowaniu rozwiązań materiałowych. Chociaż niemożliwe jest całkowite wyeliminowanie korozji galwanicznej, złagodzenie tego problemu zapewnia wyraźne korzyści.

Parker Chomerics jest jedynym producentem materiałów ekranujących EMI, który oferuje pełną gamę rozwiązań dla wojskowych pojazdów lądowych, od podkładów i farb po uszczelki elastomerowe. Więcej informacji można znaleźć tutaj.

Autor: Tim Kearvell, Elastomer Product Manager, Parker Chomerics

Chomerics jest oddziałem Parker Hannifin Corporation i stanowi część grupy Engineered Materials Group. Jest światowym liderem w opracowywaniu i stosowaniu materiałów przewodzących prąd i ciepło w elektronice, transporcie i alternatywnych systemach energetycznych. Szczegółowe informacje można znaleźć na stronie www.parker.com/chomerics

Parker Chomerics przedstawia żel termoprzewodzący do bezpośredniego nakładania THERM-A-GAP™ GEL 50TBL

Parker Chomerics przedstawia żel termoprzewodzący do bezpośredniego nakładania THERM-A-GAP™ GEL 50TBL  Firma Parker Chomerics rozszerza gamę elektroprzewodzących piankowych uszczelek uziemiających i ekranujących EMI

Firma Parker Chomerics rozszerza gamę elektroprzewodzących piankowych uszczelek uziemiających i ekranujących EMI  Ochrona rakiet przed zakłóceniami elektromagnetycznymi – rozwiązania Parker Hannifin Chomerics Division

Ochrona rakiet przed zakłóceniami elektromagnetycznymi – rozwiązania Parker Hannifin Chomerics Division

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)