Grzegorz Kamiński: Lead Time z punktu widzenia producenta podzespołów półprzewodnikowych

W czerwcu 2024 mikrokontroler.pl opublikował mój tekst “Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają”. To było zaraz po okresie dużych problemów z dostępnością podzespołów półprzewodnikowych i długich czasów dostaw – lead time’ów. Szczyt kryzysu był w latach 2021-2022. Sytuacja zaczęła się normalizować w 2023 roku, a wróciła do normy w ostatnich dwóch latach.

Czy sytuacja może się znowu powtórzyć? Moim zdaniem tak, ale raczej nie w roku bieżącym.

Czy na taką okoliczność można się przygotować? Oczywiście, ale do tego trzeba rozumieć jak działają producenci podzespołów półprzewodnikowych i w jaki sposób wyliczają Lead Time (LT). Od czego zależy i dlaczego jest taki długi, dłuższy niż w wielu innych segmentach przemysłowych, np. w motoryzacji.

Montaż samochodu na linii montażowej zajmuje fabryce od 17 do 35 godzin, od spawania karoserii po kompletny montaż silnika i nadwozia. Jednak całkowity czas od zamówienia pojazdu do jego dostawy może wynosić od sześciu do dwunastu tygodni, a nawet dłużej, ze względu na czynniki takie jak pozyskiwanie części. Ukończenie skomplikowanych, ręcznie składanych pojazdów może trwać miesiące. W przypadku podzespołów półprzewodnikowych nawet najprostszą diodę produkuje się dłużej niż wspomniany powyżej samochód.

Dlaczego do tego tematu wracam? Po pierwsze w tamtym artykule obiecałem napisać więcej na temat tego, od czego zależy LT w produkcji podzespołów półprzewodnikowych. Po drugie, publikowane są artykuły co należy zrobić, aby uniknąć problemów z dostępnością takich podzespołów, ale pisane są z punktu widzenia odbiorców tych podzespołów. Ponadto niektórzy eksperci snują teorie spiskowe, że problemy z dostępnością podzespołów półprzewodnikowych nie występują, a problemy z lat 2021-2022 były wynikiem zmowy, producentów i dystrybutorów. Moje doświadczenie jest inne i z rozmów z osobami odpowiedzialnymi za pozyskiwanie podzespołów półprzewodnikowych wynika, że wielokrotnie musiałem tłumaczyć, dlaczego nie ma możliwości przyspieszenia dostawy. To skłoniło mnie do ponownego zmierzenia się z tematem czasu dostaw podzespołów półprzewodnikowych

Specyfika produkcji podzespołów półprzewodnikowych

Powtórzę niektóre fragmenty poprzedniego tekstu, by przypomnieć pewne fakty. Produkcja podzespołów półprzewodnikowych dzieli się na dwa etapy zasadnicze etapy zwane z angielskiego front-end i back-end. Przypomnijmy co to znaczy:

- Front-end to część produkcji podzespołu półprzewodnikowego obejmująca cały proces wytworzenia chipu, czyli struktury półprzewodnikowej;

- Back-end to część produkcji podzespołu półprzewodnikowego obejmująca proces montażu pojedynczego chipu w obudowę i testowanie końcowego gotowego podzespołu. Ten etap zawiera także cięcie całej płytki półprzewodnikowej na pojedyncze chipy.

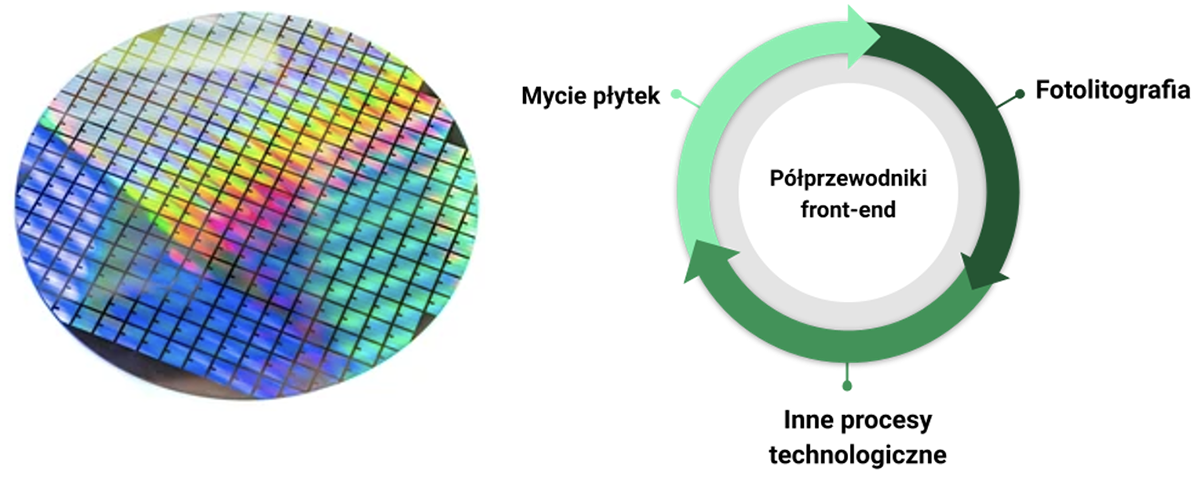

Uproszczony schemat produkcji front-end podzespołów półprzewodnikowych

Produkcja front-end jest cykliczna

Wielokrotnie powtarzane są operacje fotolitografii, od kilku dla najprostszych podzespołów np. diod, do nawet ponad 80, dla najbardziej wyrafinowanych technologii procesorów. Mycie płytek po procesach ma na celu usunięcie niepożądanych zanieczyszczeń, przed wykonaniem kolejnego procesu technologicznego.

Inne procesy technologiczne to np.:

- trawienie plazmowe lub mokre,

- dyfuzja,

- utlenianie powierzchni półprzewodnika, najczęściej krzemu,

- implantacja jonów,

- różne technologie osadzania warstw CVD (Chemical Vapor Deposition) takie jak APCVD, PECVD czy LPCVD,

- różne technologie epitaksji, w tym MOCVD (Metalorganic CVD),

- PVD (ang. Physical Vapor Deposition) i inne technologie wytwarzania metalicznych połączeń,

- CMP (Chemical-Mechanical Polishing) – chemiczno-mechaniczne polerowanie,

- RTP (Rapid Thermal Processing) – szybkie procesy termiczne,

- ALD (Atomic Layer Deposition) – osadzanie warstw atomowych, można traktować jako odmianę CVD.

Czas, którego nie można przyspieszyć

Trzeba podkreślić, że pomiędzy procesem fotolitografii, a jednym z wyżej wymienionych procesów technologicznych, prawie zawsze występuje mycie płytek. Tak więc mycie płytek jest najczęściej wykonywanym procesem technologicznym. Rysunek jest nieco uproszczony. Wszystkie te “inne procesy technologiczne” mają na celu albo usunięcie jakiejś warstwy, dodanie warstwy lub jej modyfikację i wymagają, czasu którego nie można przyspieszyć.

Jest to bardzo ogólny schemat i chciałem w nim zaznaczyć, że mycie płytek, fotolitografia i inne procesy są w każdym cyklu. Ta cykliczność procesu jest bardzo istotna, ze względu na wpływ, jaki ma na lead time. Każda partia produkcyjna wiele razy wraca na to samo urządzenie technologiczne, np. w przypadku fotolitografii, przekładając się na różną dostępność maszyn i czas produkcji. Zakładając, że w danej fabryce produkuje się od kilkuset, do nawet kilku tysięcy różnych typów chipów, to nie ma takiej możliwości, by mieć taką ilość maszyn, by w tym sposobie produkcji nie występował efekt kolejkowania. Dane partie produkcyjne muszą poczekać w kolejce na wykonanie na nich procesu technologicznego, do czasu zwolnienia konkretnej maszyny w celu wykonania kolejnego procesu. Jeszcze raz podkreślę, że wszystkie procesy technologiczne mają charakter procesów fizyko-chemicznych, czyli trwają wiele godzin.

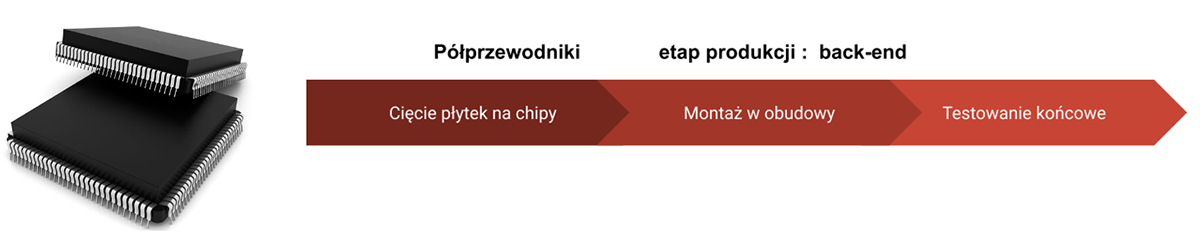

Proces back-end ma charakter liniowy

Bardzo podobnie jak w montażu elektroniki, tutaj wykonuje się proces po procesie, bez wracania do poprzedniego etapu. Typowo czas produkcji back-end to kilka tygodni i w tym przypadku większy wpływ na czas produkcji ma ekonomika produkcji niż sam proces produkcyjny.

Uproszczony schemat produkcji back-end podzespołów półprzewodnikowych

Czas dostawy (Lead Time) – co tak naprawdę oznacza?

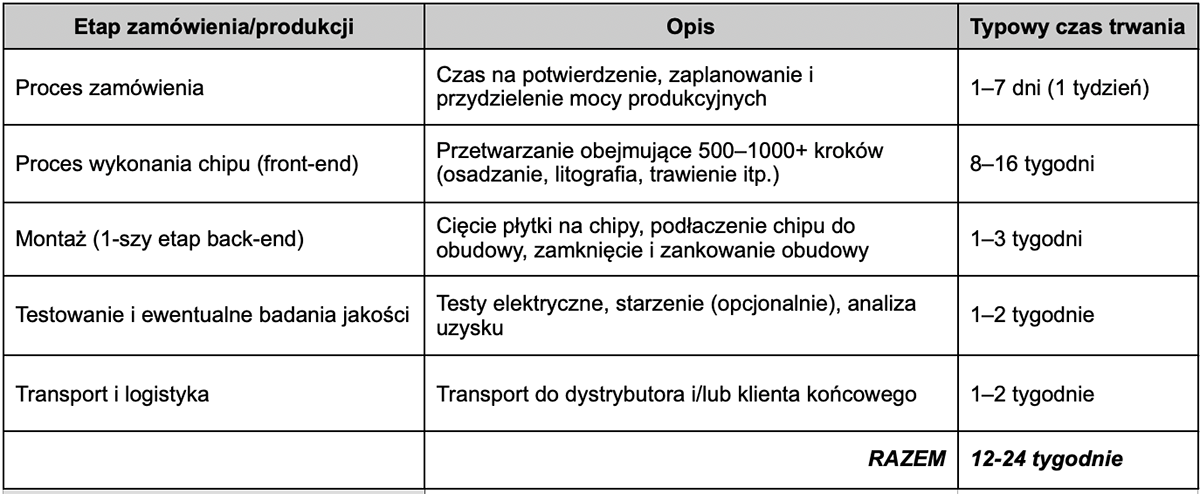

Czas realizacji zamówienia (LT) odnosi się do całkowitego czasu od złożenia zamówienia na komponent półprzewodnikowy (np. układ scalony), do momentu otrzymania gotowego produktu do użycia lub sprzedaży. To taka najbardziej ogólna definicja Lead Time’u. Ogólnie LT ma kilka podstawowych etapów przedstawionych w tabeli poniżej.

Proces zamawiania podzespołu półprzewodnikowego

Może się wydać dziwne, że proces zamówienia zajmuje nawet tydzień. To istotne dla firm zamawiających podzespoły półprzewodnikowe. Takie zamówienie trafia często najpierw do dystrybutora, a dopiero później do producenta. To pierwsza przyczyna wydłużenia procesu. Druga to fakt, że producentami w wielu przypadkach są firmy globalne. Oznacza to, że zamówienie złożone danego dnia, nawet do producenta, niekoniecznie znajdzie się od razu na biurku osoby odpowiedzialnej za zaplanowanie produkcji i przydzielanie mocy. Często procesy technologiczne wykonywane są w różnych fabrykach, najczęściej w jednej front-end, a w innej back-end. Dlatego od złożenia zamówienia do jego potwierdzenia może upłynąć kilka dni, w skrajnym przypadku nawet tydzień.

Front-end i back-end plus logistyka

Proces front-end, zależnie od skomplikowania technologii, może trwać od kilku tygodni do całego kwartału. Duży wpływ ma tutaj kolejkowanie. Kolejne dwa etapy to back-end. Mimo, że minimalny czas wynosi tylko 2 tygodnie, to w praktyce jest on dłuższy, ok. 3-4 tygodnie. Trzeba pamiętać że ten etap zwykle jest wykonywany w innej fabryce i płytki z chipami trzeba tam dostarczyć. Nowoczesne metody montażu 2.5D i 3D mogą trwać jeszcze dłużej. Suma tych etapów jest podawana przez producenta podzespołów jako Lead Time. Poza tym, producent – publikując LT – nie wie, gdzie i jaką drogą będzie dostarczany podzespół, dlatego w jego kalkulacjach nie ma uwzględnionego etapu “Transport i logistyka”. Podzespół może też w pierwszym etapie trafić do dystrybutora, który dostarczy go do klienta końcowego. Z tego powodu ten etap może trwać nawet więcej niż 2 tygodnie.

Jak widać, LT może wynosić od 12 do nawet 24 tygodni. Dlaczego więc producenci podzespołów oferują LT często znacznie krótszy niż wspomniane 12 tygodni? W sytuacji, gdy pojawiają się wolne moce produkcyjne, fabryki front-end produkują chipy “na półkę” i tworzone są tzw. banki chipów. Wiadomo, że wiele układów scalonych czy diod i tranzystorów, dostępnych jest w kilku różnych obudowach. Tworzenie “banków chipów” umożliwia montaż danego chipu w takiej obudowie, na którą jest zamówienie lub zapotrzebowanie w danym momencie. Z tego powodu praktyczny LT jest nieco dłuższy niż cykl produkcyjny fabryki back-end. Z tabeli powyżej wynika, że wtedy LT to 4-8 tygodni ( zamówienie+back-end+transport). Ale i w takim przypadku należy sobie zdawać sprawę, jak może wzrosnąć czas dostawy przy wyczerpaniu się bufora magazynowego i/lub “banku chipów”.

Przykład z mojego doświadczenia:

Na magazynie w zakładzie produkcyjnym back-end, ilości tranzystora bipolarnego mocy były większe niż typowa sprzedaż roczna tego typu. Obecnie tranzystory bipolarne mocy mają ograniczone zastosowania i zostały z większości zastosowań wyparte przez MOSFETy czy IGBTy. Dlatego roczna sprzedaż była relatywnie mała i stan magazynowy też mały. Oczywiście w tym przypadku producent podał LT = 4 tygodnie, co pewnie było nieco zawyżoną wartością. Możliwe, że taka była ustawiona w systemach IT minimalna wartość LT. Wpłynęło zamówienie znacznie przekraczające roczne potrzeby w ubiegłych latach, a w pierwszej dostawie klient chciał dostać więcej, niż stan magazynowy. Był bardzo zdziwiony, że to niemożliwe, i że na początku otrzyma tylko tyle ile jest na magazynie, a reszta może być dostarczona za około 20 tygodni.

Byłoby nielogiczne ze strony producenta, gdyby podawał czas dostawy +20 tygodni, mając na magazynie ilości większe niż typowa roczna sprzedaż w ostatnich latach. Często klient podejmuje decyzję na podstawie LT i kupuje tam gdzie może dostać podzespoły w czasie dogodnym dla niego. Jak z tego widać, system wyliczania LT u producenta brał pod uwagę sprzedaż w przeszłości. To logiczne, a więc “bank chipów” może być zbyt mały, by zaspokoić wszystkie wpływające zamówienia. “Bank chipów” wylicza się na podstawie zapotrzebowanie w przeszłości. W takim wypadku LT gwałtownie rośnie z kilku tygodni do +24 tygodni, jak wynika z tabeli powyżej. Czy zatem LT może być większy? Oczywiście. W latach 2021-22 dla wielu grup podzespołów LT był często nawet dłuższy niż 52 tygodnie. Tak się dzieje, gdy zapotrzebowanie przekracza moce produkcyjne. Wtedy do głosu dochodzi kolejkowanie, ale o tym później.

Od czego zależy Lead Time?

Generalnie na LT wpływ ma wiele czynników. Przyjrzyjmy się najważniejszym z nich.

- Moce produkcyjne i ich wykorzystanie

Jeśli fabryki pracują z pełną wydajnością, nowe zamówienia oczekują w kolejce. Kolejkowanie → dłuższy czas realizacji = dłuższy LT. Normalnie fabryki muszą mieć pewną elastyczność, ze względu na normalną konserwacje urządzeń, ich kalibrację, zmianę ustawień czy podłączonych do urządzeń mediów, zmiany narzędzi np. masek, związane z typem aktualnie produkowanego podzespołu. Z tego powodu typowe wykorzystanie mocy produkcyjnych, by zachować odpowiednią elastyczność, wynosi od 65 do 80%. Wykorzystanie mocy powyżej 80% oznacza już znaczne zmniejszenie elastyczności. O tym zjawisku i kolejkowaniu opowiem w dalszej części artykułu. - Złożoność technologii

Zaawansowane technologie (np. 5 nm, 3 nm) wymagają większej ilości kroków całego procesu technologicznego, np. większa liczba fotolitografii, ściślejszej kontroli wydajności i jakości całego procesu, co wydłuża czas realizacji.

Dojrzałe technologie (np. 65 nm, 180 nm) są produkowane szybciej, bo wymagają mniejszej liczby operacji technologicznych. - Rodzaj produktu

Niestandardowe układy ASIC lub chipy klasy motoryzacyjnej mają dłuższy czas realizacji niż standardowe komponenty (mikrokontrolery, pamięć) a to też wydłuża czas realizacji zamówienia. - Dostępność materiałów

W mojej pracy wielokrotnie odnosiłem wrażenie, jakby zamawiający podzespoły półprzewodnikowe nie wiedzieli, że do ich produkcji potrzeba setek materiałów, począwszy od płytek krzemowych, gazów technicznych wysokiej czystości, różnych chemikaliów, fotorezystów oraz materiałów do zamknięcia chipów w obudowie. Ich dostępność i czasy dostaw także ulegają zmianom rynkowym, co może wpływać na LT. - Wymagania dotyczące testów i kwalifikacji

Normy wojskowe, lotnicze i motoryzacyjne (AEC-Q100, MIL-STD itp.) wymagają obszernych testów, które wydłużają czas oczekiwania na dostawę. - Łańcuch dostaw i logistyka

Globalne opóźnienia w dostawach, cła lub ograniczenia geopolityczne (np. kontrola eksportu między USA a Chinami), mogą wydłużyć czas oczekiwania. W przypadku dystrybutorów dostawa od producenta podzespołów półprzewodnikowych jest realizowana do wskazanego hubu. Zwykle takie dostawy do Europy są realizowane z Azji, gdzie jest ulokowana większość fabryk back-end. Przy wejściu na obszar EU podlegają one kontroli celnej. Dystrybutorzy mają status zaufanego importera, dlatego kontrola dostawy polega głównie na kontroli dokumentów, ale wyrywkowo jest kontrolowana cała dostawa, co zabiera dodatkowe kilka dni. - Wzrost popytu

Gdy popyt gwałtownie rośnie (jak podczas pandemii COVID-19 lub boomu na pojazdy elektryczne/sztuczną inteligencję), fabryki mają opóźnienia, tak jak to było w latach 2021-2022 → czas oczekiwania na dostawę może przekroczyć nawet 1 rok. - Uzysk i stabilność procesu technologicznego

Niski uzysk (uzysk, czyli liczba dobrych chipów na płytce w stosunku do liczby wszystkich chipów wyrażona w procentach) oznacza konieczność wykonania procesów technologicznych na większej liczbie płytek, aby sprostać zamówieniu, co daje w efekcie dłuższy efektywny czas oczekiwania na dostawę. W tym przypadku niski uzysk może także oznaczać problemy z jakością oraz większe koszty wytwarzania.

Modele matematyczne służące do wyliczania Lead Time’u

Istnieje wiele modeli matematycznych służących do wyliczania LT, a obecnie jest już dostępne specjalistyczne oprogramowanie, bazujące na skomplikowanych modelach uwzględniających do jego wyliczania wiele zmiennych. Skupimy się na tych związanych z wytwarzaniem chipów, bo ten etap decyduje o całkowitym LT.

Najprostszy jest model deterministyczny (suma czasów etapów)

Zamieszczona powyżej tabela przedstawia najprostszy model deterministyczny. Czas realizacji zamówienia (LT) to suma czasów poszczególnych etapów. Czyli wzór wygląda następująco:

LT = Torder + Tqueue + Tfab + Tassembly + Ttest + Tship + Tcontingency/risk

gdzie:

LT – całkowity czas realizacji zamówienia wyrażony w tygodniach;

Torder – proces zamówienia, załóżmy że równy 0,5 tygodnia;

Tqueue – kolejkowanie, nie występuje w tabeli, ale trzeba uwzględnić ten etap ze względu na specyfikę produkcji front-end, załóżmy, że 2 tygodnie;

Tfab – proces wytwarzania chipów – front-end, przyjmijmy, że 10 tygodni;

Tassembly – proces montażu chipów w obudowy, może być 2 tygodnie;

Ttest – proces testowania gotowych podzespołów półprzewodnikowych, załóżmy, że wynosi 1 tydzień;

Tship – transport i logistyka, ok. 2 tygodnie;

Tcontingency/risk – bufor bezpieczeństwa, na niespodziewane opóźnienia, załóżmy że wynosi 1,5 tygodnia.

Przy ww założeniach całkowity czas dostawy LT = 19 tygodni.

Do dokładniejszego określania dwóch kluczowych etapów, mocno zmiennych, stosowane są inne modele. Dotyczą Tfab, czyli proces wytwarzania chipów (front-end) oraz Tqueue – kolejkowanie.

Prawo Little’a

To prawo jest dobre do określenia czasu cyklu produkcyjnego Tfab, w oparciu o liczbę wszystkich płytek w procesie produkcyjnym i możliwości/przepustowości linii, czyli na ilu płytkach mogą być zakończone wszystkie procesy technologiczne w ciągu tygodnia. Produkcja w toku (WIP – work-in-process) w fabryce półprzewodników odnosi się do całkowitej liczby płytek półprzewodnikowych na różnych etapach produkcji.

W takim wypadku:

Tfab = WIP/C

Załóżmy że WIP = 10 000 płytek jest w produkcji, a C (capacity/throughput), czyli możliwości/przepustowości linii produkcyjnej, wynosi 1000 płytek/tydzień. W takim wypadku Tfab = 10 tygodni, tyle samo jak w poprzednim przykładzie. Specjalnie tak dobrałem liczby, by wynik był ten sam, ale oczywiście nie musi tak być.

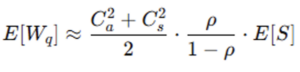

Modelowanie z wykorzystaniem teorii kolejek, czyli przybliżenia Kingmana

Najprostszym modelem jest model kolejkowania jednoetapowy (G/G/1) i w takim wypadku aby oszacować Tqueue dla jednego etapu produkcji możemy posłużyć się przybliżeniem Kingmana które wyraża się wzorem:

gdzie:

E|Wq| – średni czas oczekiwania w kolejce na danym etapie produkcji

Ca2 – kwadrat współczynnika zmienności procesu, odnoszący się np. do liczby różnych typów podzespołów wykonywanych w danym procesie

Cs2 – kwadrat współczynnika zmienności zapotrzebowania, może odnosić się do liczby zamówień, co oznacza większy czas oczekiwania w kolejce, a tym samym dłuższy LT.

ρ – wykorzystanie linii produkcyjnej wyrażone w %. Łatwo obliczyć, że wartość ρ/(1-ρ) dla wykorzystania linii w 70% wynosi ok. 2,3. Dla 80% wynosi aż 4, a dla 90% to już 9.

W praktyce zakłada się, że dla wykorzystania linii do 70% LT jest stabilny i zmienia się w małym stopniu. Powyżej 80% szybko rośnie nieliniowo, a powyżej 90% określenie wiarygodnego LT jest praktycznie niemożliwe. To sytuacja, gdy mając coś do zrobienia mówimy że “nie wiem w co ręce włożyć”. Taki stan przeciążenia fabryki, wręcz chaosu oraz presji czasu, w którym natłok spraw paraliżuje działanie. To właśnie wtedy klienci producenta podzespołów półprzewodnikowych oczekują od niego cudu i przyspieszenia dostawy, a on ma problem z podjęciem decyzji, co robić w pierwszej kolejności. Wszystko wydaje się ważne, co w efekcie paraliżuje i w większym stopniu wpływa na wydłużenia LT. Tak właśnie było u praktycznie wszystkich producentów w latach 2021-2022, a rozpoczęło się już w roku 2020. Wówczas systemy IT, nawet oparte na AI, miały duży problem. Po raz kolejny okazało się, że nikt inny, jak tylko doświadczeni ludzie przeprowadzili firmy przez ten trudny czas.

E|S| – średni czas serwisu/obsługi niezbędny aby rozpocząć dany proces technologiczny, np. czas ustawienie parametrów procesu.

Wartość E|Wq| – średni czas oczekiwania w kolejce na danym etapie produkcji typowo zawiera się pomiędzy 0,2 a 0,6 tygodnia. Jednakże, gdy założymy, że to może wystąpić np. 20 razy, a nasze wyliczenie dotyczyło jednego etapu produkcji, to wtedy mamy całkowite Tqueue = 20*E|Wq|, co daje wartość od 10 do nawet 30 tygodni. I teraz już wiemy, dlaczego w latach 2021-2022 LT było nawet większe od jednego roku.

Model empiryczny, bazujący na danych historycznych

To model bazujący na danych historycznych, czyli jak zmieniał się LT w przeszłości oraz jak zmieniają się rynki docelowe, np. TV, samochodów, smartfonów. Niektóre rynki mają zmienność sezonową np. przed wielkimi wydarzeniami sportowymi, takimi jak olimpiady letnie czy mistrzostwa świata w piłce nożnej, kiedy wzrasta zapotrzebowanie na TV. Producenci telewizorów, ale także producenci podzespołów półprzewodnikowych, wykorzystują ten fakt, by planować własną produkcję.

Aby określić LT w danym okresie, używa się miksu modelu empirycznego i deterministycznego. To najprostszy sposób określania LT, ale dający lepsze rezultaty niż sam model deterministyczny.

Ktoś mógłby stwierdzić, że takie podejście nie ma zbyt wiele sensu i nie pozwoli dokładnie określić LT. Nic bardziej mylnego. Przecież producent zna datę rozpoczęcia produkcji danej partii produkcyjnej i datę jej ukończenia. Ma więc rzeczywistą wartość Tqueue + Tfab, dodatkowo zna wiele innych parametrów dla tego okresu, np. ρ – wykorzystanie linii produkcyjnej wyrażone w %. Te wszystkie dane, oraz dane rynkowe pozwalają na zbudowanie dobrego modelu matematycznego do wyznaczania czasu realizacji zamówienia LT.

Dlaczego producenci nie inwestują szybciej w zwiększenie mocy produkcyjnych?

Zanim przejdę do najlepszej metody określania LT, należy zwrócić uwagę, że wiele razy jest brana pod uwagę przepustowość linii produkcyjnej. To oczywiste, że gdy mamy większą przepustowość, czyli większe moce produkcyjne, to LT powinien być krótszy. Dlaczego zatem producenci podzespołów półprzewodnikowych nie zainwestują w zwiększenie mocy produkcyjnych? Oni to robią, ale to wymaga czasu, a najczęściej problemy z dostawami wybuchają nagle i nie mamy tyle czasu by zapobiec problemom z dostępnością podzespołów półprzewodnikowych w krótkim czasie. Już kiedyś pisałem, że średni czas budowy fabryki typu front-end to prawie dwa lata. Oczywiście istotną sprawą jest także koszt, który wynosi >1 mld USD. Maszyny używane w takiej fabryce też zwykle nie stoją na półce i trzeba je zamówić, ale raczej dzieje się to już w czasie jej projektowania. Czas i koszty to główne czynniki powodujące, że decyzja o budowie fabryki nie jest prosta. Ponadto, gdy wykorzystanie nowej fabryki spadnie poniżej 70%, to wzrosną koszty jej utrzymania, a tym samym koszty produkcji podzespołów. Zależnie od sytuacji na rynku, nie zawsze da się to skompensować podniesieniem cen podzespołów półprzewodnikowych. Tak było np. w latach 2023-2024, no może z pominięciem chipów do AI.

DES – specjalistyczne oprogramowanie do planowania produkcji

To najbardziej zaawansowany sposób określania LT, chociaż w zamyśle to oprogramowanie ma na celu dokładne planowanie produkcji. Co oznacza określenie DES? To angielski skrót od Discrete Event Simulation (pl. Symulacja zdarzeń dyskretnych / jednostkowych). Oprogramowanie to pozwala na:

- modelowanie działanie wielu urządzeń i narzędzi w fabryce oraz ich definiowanie;

- modelowanie przepływu materiałów, w tym z uwzględnieniem np. zawrócenia materiału na poprzednie operacje;

- ustawianie priorytetów dla partii produkcyjnych;

- zapętlenie operacji technologicznych;

- modelowanie uzysku i jego wpływu na czas produkcji, realizacji zamówienia;

- modelowanie zmian w wydajności fabryki czyli np. co się zmieni jak dołożymy jedno urządzenie technologiczne (to bardzo przydatna funkcja w eliminacji tzw. wąskich gardeł na produkcji);

- modelowanie transportu materiałów pomiędzy procesami.

Może być wykorzystane dla wszystkich dostępnych technologii, w tym najbardziej zaawansowanych 2-3 nm.

Jednym z przykładów takiego oprogramowania jest AutoSched® firmy Applied Materials, jednego z największych producentów maszyn do wytwarzania układów scalonych. AutoSched® jest jednym z najczęściej używanych narzędzi do symulacji zdarzeń dyskretnych (DES) w fabrykach podzespołów półprzewodnikowych typu front-end.

DES modeluje fabrykę podzespołów półprzewodnikowych front-end jako sekwencję zdarzeń stochastycznych (partie, narzędzia, awarie, zasady przesyłania materiału pomiędzy procesami). Pozwala to dokładnie przewidzieć czas cyklu, czyli jakie i ile partii produkcyjnych/płytek jest w procesach tzw. WIP oraz efektywność dostaw, szczególnie przy dużym obciążeniu fabryki, gdy ρ (wykorzystanie linii produkcyjnej) jest większe od 70%. Istotne jest tu słowo “stochasycznych” które oznacza losowy, przypadkowy lub oparty na rachunku prawdopodobieństwa. Odnosi się do procesów lub zjawisk, gdzie dokładny przebieg jest niemożliwy do przewidzenia, ponieważ zależy od czynników losowych, a nie sztywnych reguł, podobnie jak nie jesteśmy w stanie przewidzieć awarii. Wprowadzenie takiego zdarzenia do systemu powoduje, że przeliczane są opóźnienie w produkcji i LT może być na bieżąco wyznaczony. W tym oprogramowaniu można zaplanować wszystkie jednostkowe zdarzenia w fabryce, np. to że zmienia się operator maszyny i poprzedni musi mu przekazać stanowisko.

Z powodu stosowania tego typu oprogramowania, producenci podzespołów półprzewodnikowych unikają odpowiedzi na pytanie “na kiedy możecie dostarczyć ten czy inny podzespół”, bez złożenia formalnego zamówienia. Zamówienie jest takim jednostkowym zdarzeniem, w związku z czym dalszy ciąg procesu jest możliwy do modelowania i określenia dla niego LT. Przy dużym obciążeniu fabryki, takie zamówienie może znacząco zmienić poprzedni LT wyliczony dla danego podzespołu.

Jak widać z opisu, oprogramowanie typu DES może być wykorzystywane nie tylko w fabrykach podzespołów półprzewodnikowych front-end, ale także w innych, np. chemicznych czy farmaceutycznych. Co ciekawe, LT może być różny nawet dla pojedynczej partii produkcyjnej, np. pierwsza partia przejdzie bez kolejek, ale już druga, trzecia czy czwarta w taką kolejkę mogą wpaść. To też można zamodelować w oprogramowaniu DES, które przechodzi od zdarzenia do zdarzenia, aktualizując kolejki i zajętość narzędzi czy maszyn, a czas realizacji wynika naturalnie z aktualnej sytuacji na linii produkcyjnej, a nie ze wzorów.

Podsumowanie

Moim celem było pokazanie, że tzw. Lead Time to nie jest jedna prosta liczba, której określenie jest bezproblemowe. LT zmienia się cały czas i zależy od bardzo wielu czynników, a proces produkcji podzespołów półprzewodnikowych, z samej jego natury, jest długi. Mam nadzieję że ten artykuł pomoże wszystkim kupującym podzespoły półprzewodnikowe lepiej zrozumieć co to jest Lead Time, czemu się zmienia i to czasami bardzo szybko oraz dlaczego jest relatywnie długi i nie da się go skrócić.

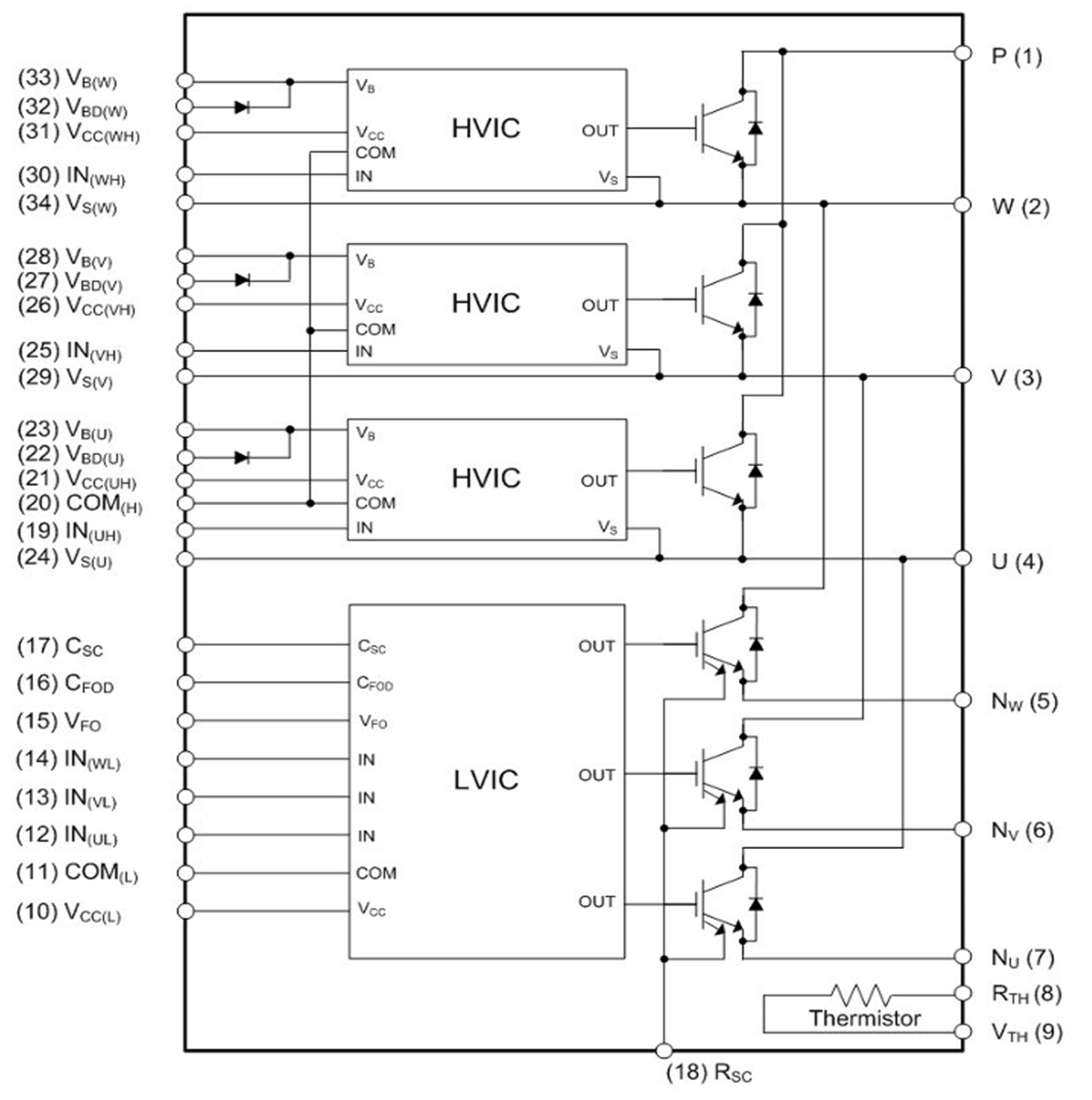

By jeszcze bardziej skomplikować to zagadnienie, przyjrzyjmy się schematowi modułu do sterowania silnikami.

Uproszczony schemat modułu IPM do sterowania silnikiem BLDC

Cóż my tu widzimy? Po lewej stronie są 3 diody bootstrap. W środku 3 sterowniki high-side (HVIC) i jeden sterownik tranzystorów IGBT typu low-side (LVIC). Z prawej strony jest 6 tranzystorów IGBT i 6 diod zwrotnych. Zwykle w tranzystorach dyskretnych IGBT są dwa chipy, jeden tranzystora i jeden diody zwrotnej. Jak łatwo policzyć, ten moduł zawiera 5 różnych chipów, które zapewne są produkowane na różnych liniach produkcyjnych i różnych fabrykach. No ale i w tym wypadku musimy określić LT dla modułu IPM. Można się łatwo domyślić, że jego wyliczenie nawet przy pomocy oprogramowania DES nie jest proste.

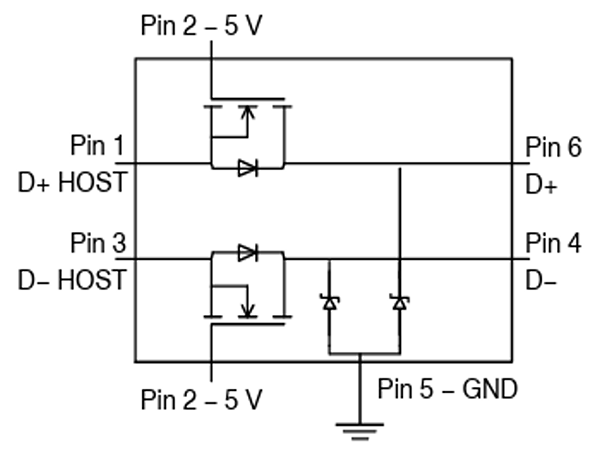

Czy tylko takie relatywnie skomplikowane moduły przysparzają nam dodatkowych problemów z określeniem LT? Otóż nie. Jest wiele, nawet bardzo prostych układów, gdzie są dwa chipy. Przykład podzespołu onsemi NIV1161:

Schemat układu onsemi NIV1161

Wewnątrz są dwa MOSFETy i dwie diody transil. Dwa MOSFETy to jeden chip, a dwie diody drugi. Bardzo prosty układ, który składa się z dwóch chipów produkowanych w różnych fabrykach. Wiem to, bo pracowałem w onsemi. Zarówno MOSFETy, jak i diody, są dostarczane jako elementy dyskretne. Czyli na LT wpływa nie tylko zapotrzebowanie na ten układ, ale także zapotrzebowanie na wewnątrz umieszczone chipy. To kolejny przykład komplikacji w wyznaczaniu Lead Time’u.

Krótki albo długi LT, czyli stan napięcia na rynku podzespołów

Dlaczego zatem producenci podają jeden LT dla danego typu lub często dla całej rodziny podzespołów? Trudno by było każdemu klientowi tłumaczyć to, co opisałem powyżej. Odbiorca podzespołu półprzewodnikowego potrzebuje jednego prostego wskaźnika, kiedy może go otrzymać. Dlatego zarówno producenci, jak i dystrybutorzy, publikują Lead Time. Należy jednak pamiętać, że jest to tylko wskaźnik, służący bardziej do określenia tego, co się dzieje na rynku. Duży LT to duże zapotrzebowanie na podzespoły i jeśli rośnie, to sytuacja robi się bardziej nerwowa. Krótki LT to oznacza spokój dla kupujących i dużą podaż podzespołów.

Wirtualne zamówienie

Niektórzy producenci podzespołów elektronicznych umożliwiają złożenie wirtualnego zamówienia, czyli sprawdzenie czasu dostawy. Ta funkcjonalność pozwala z grubsza oszacować przybliżony czas, ponieważ nie wykorzystuje wszystkich możliwości systemów IT producentów, w tym oprogramowania DES. To tylko uproszczony sposób wyznaczenia daty. Trzeba uważać na tego typu dane, ponieważ w przypadku globalnych producentów, taka symulacja z danego dnia nie musi skończyć się sukcesem przy złożeniu zamówienia i potwierdzeniu dostawy. Kiedyś klient skorzystał przy mnie z takiej symulacji i okazało się, że 600 tyś. sztuk podzespołu może być dostarczona praktycznie natychmiast z magazynu. Nie zdecydował się na zamówienie natychmiast i gdy wróciliśmy do tematu 3 godziny później, w między czasie te całe 600 tys. sztuk zostało sprzedane, a LT wynosił już kilkanaście tygodni. Każde nowe zamówienie wpływa na Lead Time.

Lead Time może się zmienić w bardzo krótkim czasie, dlatego tylko formalne zamówienie może dać wiarygodny termin dostawy. Wyznaczenie LT to nie jedyne działania producentów podzespołów półprzewodnikowych, by prognozować popyt, ale to już temat na inny tekst.

Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają

Specyfika produkcji półprzewodników i dlaczego czasy ich dostaw tak bardzo się zmieniają  Grzegorz Kamiński: Wszystko o rynku i podzespołach z węglika krzemu …no prawie wszystko

Grzegorz Kamiński: Wszystko o rynku i podzespołach z węglika krzemu …no prawie wszystko  Grzegorz Kamiński: Serce fabryki podzespołów półprzewodnikowych – cleanroom

Grzegorz Kamiński: Serce fabryki podzespołów półprzewodnikowych – cleanroom

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)