Wielka debata na APEC 2025: GaN kontra SiC

Jednym z bardziej ożywionych seminariów na tegorocznym APEC (Applied Power Electronics Conference) w USA, była debata pt. GaN kontra SiC. Kluczowym punktem dyskusji była ewoluująca rola GaN i SiC w zastosowaniach energetycznych. Panel składał się z dwóch zespołów:

- GaN

Alex Lidow, CEO i współzałożyciel Efficient Power Conversion (EPC)

Thomas Neyer, SVP GaN w Infineon Technologies - SiC

Mrinal Das, starszy dyrektor ds. marketingu technicznego w dziale zaawansowanych podzespołów mocy w onsemi

Kevin Speer, dyrektor ds. technologii w jednostce biznesowej węglika krzemu w Microchip Technology

Półprzewodniki szerokopasmowe, szczególnie azotek galu GaN i węglik krzemu SiC, rewolucjonizują elektronikę mocy, umożliwiając mniejsze rozmiary systemu i większą wydajność w zastosowaniach dla pojazdów elektrycznych czy centrów danych. Służą zupełnie innym zastosowaniom, w zależności od tego, czy urządzenia mocy przełączają się z dużą mocą, czy dużą prędkością.

GaN dominuje w zastosowaniach nisko- i średnionapięciowych (zwykle do 650 V), ze względu na swoją wyższą prędkość przełączania i wydajność. W elektronice użytkowej, szybkich ładowarkach i urządzeniach o wysokiej częstotliwości.

SiC stał się preferowanym wyborem w zastosowaniach wysokonapięciowych (900 V i więcej), szczególnie w pojazdach elektrycznych i zasilaczach przemysłowych. Obsługuje wyższe napięcia przy mniejszych stratach, co czyni go idealnym do zastosowań motoryzacyjnych i przemysłowych.

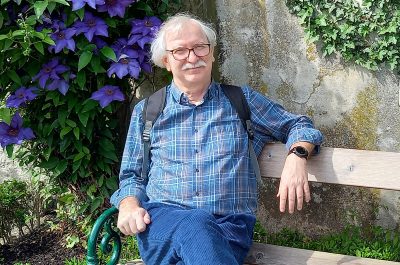

Debata „GaN kontra SiC” na APEC 2025. Źródło: Power Electronics News

Ulepszenia w zakresie obudów SiC

Jednym z pierwszych tematów, którymi zajął się zespół SiC, była wada węglik krzemu pod względem obudowy:

– Znaleźliśmy sposób na ich sterowanie i wybór struktur (chipów) SiC w zastosowaniach o bardzo dużej mocy, ale nadal umieszczamy je w archaicznych obudowach przeznaczonych do krzemu. To tak, jakby umieścić Ferrari w podwoziu Fiata — powiedział Kevin Speer.

Odniósł się do obudowy TO-247 i 62-milimetrowych modułów półmostkowych, w których pasożytnicza indukcyjność i pojemność tworzą niepożądane obwody rezonansowe, prowadzące do oscylacji i niestabilności przełączania.

Mrinal Das zgodził się z tym i zwrócił uwagę na kilka modułów na rynku, które skutecznie redukują pasożytniczą indukcyjność wynikającą z pętli komutacji prądowej przetwornic. Powiedział, że ostatecznie popyt ze strony świata motoryzacyjnego będzie niezbędny przy szybszym wdrażaniu przez przemysł nowych technologii obudowy.

To samo odczucie znalazło oddźwięk wśród uczestników spotkania, gdy inżynier zwrócił uwagę, jak trudno jest nie tylko uzyskać gołą matrycę SiC, ale także kupić taką, która nie ma metalizacji aluminiowej górnej strony, co zmusza projektantów do łączenia drutem aluminiowym. Zauważył, że pod wieloma względami byłoby prościej udostępniać matrycę SiC, pozwalającą projektantom pracować z metalem, który można lutować lub spiekać, np. miedzią lub złotem. Speer wymienił kilka technologii SiC, które próbują rozwiązać ten problem:

- nieobudowany chip SiC wykończony złotem, aby umożliwić spiekanie od góry;

- system chip’a z 50-µm miedzianą folią, która jest spiekana srebrem od górnej strony ze złotem, umożliwiając łączenie zacisków miedzianych lub drutów;

- system ściśle przypominający obecną metalizację od góry aluminium, ale zamiast tego wykorzystujący miedź, aby umożliwić te same standardowe techniki łączenia drutów z pewnymi dodatkowymi korzyściami

– Aluminium jest nadal bardzo powszechne, ale zdajemy sobie sprawę, że to nie jest przyszłość, więc dokładamy wszelkich starań, aby wykonywać metalizację, która pozwala na dowolny montaż – oznajmił Das.

Nie ma uniwersalnej obudowy, która mogłoby objąć wszystkie przypadki zastosowania podzespołów SiC. Różne aplikacje (np. napędy silników w porównaniu z przetwornicami DC/DC) mają bardzo różne wymagania termiczne i elektryczne, więc obudowy muszą być odpowiednie. Pomysł standaryzacji, zmniejszającej indukcyjność pasożytniczą i pasującą do wszystkiego, nie jest realistyczny. Większe podzespoły SiC wymagają bowiem innych obudów niż mniejsze.

Testowanie niezawodności półprzewodników szerokopasmowych

SiC

Wszyscy członkowie panelu zgodzili się, że chociaż standardowe testy niezawodności półprzewodników i obudów są ważne, znacznie ważniejsze jest ścisłe dopasowanie testów do profilu, aby testy wytrzymałościowe były bardziej dopracowane.

– Potrzebna jest ściślejsza współpraca między dostawcą układu scalonego lub urządzenia zasilającego, a jego wykorzystaniem na poziomie systemu – powiedział Das, odnosząc się do standardowych kwalifikacji testowych, takich jak AEC-Q101, które zasadniczo są wykonywane w próżni. – Pod koniec dnia falownik musi przejść przez cykle zasilania w wilgotnym środowisku, a są one bardzo różne”.

– Musimy skupić się na ochronie struktury/chipa, aby nie miało znaczenia, w jakiej obudowie się znajduje – dodał Speer podkreślając badania SiC w zakresie zaawansowanych technik pasywacji i ustalenie odpowiednich stosów z materiałów izolacyjnych, aby chip SiC i obudowa były bardziej wytrzymałe.

GaN

Neyer omówił, w jaki sposób Infineon odkrył wrodzoną odporność GaN na wilgoć:

– Zwykle podzespoły zawodzą na zakończeniach krawędziowych, ale GaN tego nie potrzebuje, ponieważ podłoże jest uziemione. Nie jest pod wysokim napięciem, więc można je pokryć odpowiednią warstwą pasywacji.

Ponieważ podzespół GaN jest wewnętrznie hermetycznie uszczelniony, wyzwania nie pojawiają się zazwyczaj podczas przyłożenia napięcia DC, ale podczas oddziaływań AC, np. efekty pułapkowe. Neyer przypomniał również publiczności, że lateralne podzesoły GaN są z natury mniej podatne na awarie spowodowane promieniowaniem kosmicznym.

Lidow kontynuował na temat testów robionych w EPC:

– Przyjrzeliśmy się wszystkim różnym czynnikom stresującym – prądowi, napięciu, wilgotności, czynnikom termomechanicznym – i próbowaliśmy rozbić je na każdy z tych czynników stresujących, abyśmy mogli zrozumieć mechanizm zużycia dla każdego z nich. Myślę, że doszliśmy do wniosku, że kryształ GaN nigdy nie zawodzi, natomiast zawodzi to, co go otacza.

Opisał, jak ważne jest zarówno zaprojektowanie podzespołu GaN, aby było lepsze, jak i przeprowadzenie bardziej precyzyjnego określenia zastosowania, aby uzyskać solidniejsze testy i technologię GaN.

– Testowanie przez 1000 godzin w H3TRB to rodzaj zaliczenia. Ważny jest test porażki, czyli znalezienie warunków, w jakich podzespół ulega uszkodzeniu. Chcesz dowiedzieć się, gdzie i co faktycznie zawiodło, a następnie przyporządkować to do konkretnej aplikacji – powiedział Lidow.

Produkcja i skalowalność

Jedną z mocnych stron GaN jest możliwość wykorzystania istniejącej infrastruktury produkcji krzemu. W przeciwieństwie do SiC, który wymaga specjalistycznych podłoży i przetwarzania w wysokiej temperaturze, GaN można produkować w standardowych fabrykach krzemu, co czyni go z natury bardziej skalowalnym i potencjalnie bardziej opłacalnym przy dużych ilościach. Ta zaleta uczyniła GaN atrakcyjną opcją dla zastosowań takich jak ładowarki pokładowe i przetwornice DC/DC, gdzie wydajność, rozmiar i waga mają kluczowe znaczenie.

Jednak przejście do zastosowań o napięciu ponad 1000 V wiąże się z nowymi wyzwaniami. Obecne urządzenia GaN są przeważnie używane na napięcie do 650 V, a podczas gdy trwają badania nad GaN o wyższym napięciu – takim jak tranzystor vertical GaN – SiC pozostaje technologią docelową dla zastosowań o dużej mocy, jak falowniki trakcyjne w pojazdach elektrycznych.

W rozmowie krótko poruszono kwestie nowych materiałów, takich jak tlenek galu i diament, które mogą być obiecujące dla przyszłych zastosowań elektroniki mocy. Jednak materiały te nadal stoją przed poważnymi wyzwaniami, takimi jak stabilność termiczna i złożoność produkcji.

Niezawodność centrum danych

Z dyskusji na temat technologii półprzewodnikowych dla centrów danych wynikło kilka dość interesujących spostrzeżeń. Speer rozpoczął ją od odpowiedzi na pytanie jednego z członków publiczności dotyczące rozróżnienia między klasą przemysłową a samochodową. Mówił o wbudowanej redundancji centrów danych, która ma zachęcać do większej niezawodności i o tym, że bardziej rygorystyczne kwalifikacje motoryzacyjne nie są konieczne:

– Zasilacze są przeznaczone do wymiany podczas pracy, więc nie potrzebują kwalifikacji motoryzacyjnych. Nie sądzę, że będzie to przeszkodą [dla SiC].

Lidow się z tym nie zgodził:

– Obecnie sztuczna inteligencja opiera się na masowym uczeniu maszynowym, a wskaźniki awaryjności są zbyt wysokie i to podnosi koszty tych działań.

Przedstawił pomysł, że kwalifikacje podzespołów dla przemysłu samochodowego, jako bardziej niezawodnych, może być błędnym przekonaniem:

– Wymagania dotyczące niezawodności w systemach AI są obecnie znacznie wyższe niż te dotyczące motoryzacji i nadal takie będą.

Integracja

Lateral GaN

Ogromną zaletę monolitycznej integracji GaN po raz pierwszy poruszył Neyer:

– To właśnie tutaj błyszczą podzespoły lateral GaN, integracja funkcjonalności podzespołu, monolityczna lub z typu system-on-chip. – Zauważył, że możliwe jest zbudowanie zestawu do projektowania procesów wokół rdzenia jakim jest podzespół lateral GaN i jest to konieczne ze względu na wysoką transkonduktancję tranzystora GaN. – Musisz przenieść swoje sterowniki i czujniki tak blisko, jak to możliwe, do układu scalonego, a nawet na sam układ scalony razem z elementami GaN.

– Monolitycznie integrujemy cały stopień mocy – to sterowniki high-side i low-side, przesuwniki poziomu i wszystko inne — powiedział Lidow. Zwrócił również uwagę, że 80% konwersji mocy to półmostki. – Musimy po prostu stać się w tym naprawdę dobrzy. GaN może nie być idealnym rozwiązaniem dla wszystkich funkcji analogowych, np. brakuje mu kanału p, ale przyszłość GaN leży w integracji.

Likwidacja luki dzięki SiC

Odpowiedź Dasa ponownie odniosła się do postępu w zakresie obudów dla SiC:

– Masz pełne prawo do działania na poziomie monolitycznym, ale możemy trochę zmniejszyć lukę, wchodząc do PCB lub pracując na poziomie integracji w obszarze laminatu. Możesz osiągnąć swoje cele na poziomie systemu bez konieczności przechodzenia do integracji na poziomie monolitycznym.

Na początku wydawało się, że to dość słaba odpowiedź. Nawet Neyer odpowiedział: – Tak, to obejście dla SiC – co wywołało chichot wśród tłumu. Speer zdecydowanie się zgodził, najpierw przyznając, że integracja SiC była zarówno trudna technicznie, jak i nieopłacalna, ale dodał:

– Myślę, że ma to trochę mniejsze znaczenie, gdy przełączasz się przy tak ogromnych poziomach mocy, naprawdę nie rzucasz wyzwania szybkościom narastania, jak w przypadku GaN. Więc nigdy nie będziemy monolitycznie integrować elementów sterujących, takich jak GaN, ale chciałbym zapytać: Czy to naprawdę jest krytyczne?

Pole bitwy 650-V: wielowarstwowy GaN kontra SiC

Integracja napędów, czujników i zabezpieczeń

Kiedy pojawił się temat skalowania GaN do wyższych napięć, Speer zaatakował zespół GaN:

– Widzę, że firmy GaN próbują promować rozwiązanie 650 V z trzema poziomami dla falownika trakcyjnego i myślę, iż to dlatego, że nie mają wyboru.

Speer przyznał, że rozwiązanie trzypoziomowe zapewnia lepszą wydajność i niższy THD, ale argumentował, że nie jest to warte zachodu przy dwukrotnie większej liczbie przełączników i bardziej wyrafinowanych elementach sterujących.

Neyer odpowiedział na to jako pierwszy.

– To, co ma zastosowanie w 650 V, jest oczywiście skalowalne w dół i w górę. Oczywiście przy wyższych napięciach jest to podzespół lateralny GaN – wspomniał o wymaganym skalowaniu odległości bramki do drenu i potencjalnych trudnościach z realizacją tych wyższych napięć. – Możemy jednak dostosować GaN do pracy w tym trybie poprzez integrację, z dodatkową ochroną i dwukierunkowością. – Oznajmił też, że Infineon ma dziś 1200-V, 2-mΩ, 400-Arms GaN demonstratory, które klienci oceniają, ale zastrzegł, że firma nie powinna próbować „wciskać się” do wszystkich aplikacji.

Rozwinął tę myśl, podkreślając nadmierne uproszczenie porównywania liczby przełączników w topologiach dwupoziomowych i trzypoziomowych:

– Nasza społeczność nie powinna tak o tym myśleć, ponieważ nie chodzi o GaN kontra SiC; chodzi tak naprawdę o funkcje, które chcesz zintegrować w swoim systemie — jeśli chcesz więcej sterowników, ochrony i czujników, wybierz GaN.

Przełom w dogmacie 650 V

Lidow kontynuował z perspektywą EPC:

– Kiedyś byłem o wiele bardziej dogmatyczny w kwestii napięcia, że około 650 V to punkt krytyczny. Poniżej tego poziomu równie dobrze możesz trzymać się GaN. W ekosystemie zaszły jednak pewne zmiany, które naprawdę umożliwiły wysokie poziomy mocy i pozwoliły skutecznie konkurować topologiami wielopoziomowymi z topologiami dwupoziomowymi.

Lidow rozłożył to w następujący sposób:

- Złożoność sterowania. Zostało to uwzględnione w późniejszych generacjach sterowników.

- Kwestia izolacji wielopoziomowej. Dzięki nowym izolowanym sterownikom i izolowanym zasilaczom.

- Liczba komponentów. Duży system wysokiego napięcia [SiC] potrzebuje wiele równoległych podzespołów wysokiego napięcia, a zamiast tego w rzeczywistości jest mniej więcej taka sama liczba podzespołów [GaN] w systemie wielopoziomowym, ponieważ mają one znacznie niższą rezystancję włączenia. Różnica w komponentach SiC i GaN jest więc znacznie mniejsza.

- Szybkość narastania jest dzielona przez liczbę poziomów, więc w rzeczywistości zamieniane są znacznie niższe zakresy napięcia w wielopoziomowe. Działa de facto na wyższych częstotliwościach przez indukcyjności, co jest ważne dla zasilaczy [ale] nie tak bardzo dla napędów silników.

– Nie chcę też brzmieć dogmatycznie w kwestii wielopoziomowości, ponieważ nie sądzę, żebyśmy rozumieli granice – zastrzegł Lidow i dodał – Myślę, że dla 650 V nastąpi podział, na [aplikacje] do bardzo wysokich prądów, takie jak napędy trakcyjne, gdzie będą podzespoły SiC, a wszystkie przetworniki mocy o bardzo wysokiej częstotliwości będą bazować na GaN.

Gotowość technologiczna

– Obecnie rzeczywistość jest taka, że urządzenia SiC o napięciu 750 V napędzają koła samochodów – odparł Das, dodając, że realizacja korzyści płynących z wielopoziomowych topologii GaN w zastosowaniach motoryzacyjnych może być wykonalna. – Już produkujemy setki milionów jednostek SiC dla zastosowań motoryzacyjnych, więc nie jest to już życzenie ani aspiracja. Wymaga to dużo pracy, aby osiągnąć taki poziom jakości, aby sprostać wymaganiom tej branży.

To był główny temat wielu argumentów dotyczących SiC, dojrzałość technologii SiC oraz jej sprawdzona w zastosowaniach niezawodność i długoterminowa stabilność.

– Musisz spełnić wszystkie wymagania swojego rynku, które determinują specyfikacje Twojego produktu – powiedział Das, wspominając o bardzo niskich wskaźnikach awaryjności stosunkowo dojrzałej platformy technologicznej.

Das podkreślił przy tym, żeby nie podążać za modą:

– Obawiam się o projektanta, że jeśli wybierze niewłaściwą technologię, która nie jest gotowa, może przesadzić z oczekiwaniami co do jakości projektu. – Wspomniał, że SiC również przeżywał swój rozkwit, ale nie zastąpił od razu superzłączowych tranzystorów MOSFET lub IGBT z krzemu, ponieważ musiał zapewnić niezawodność. – Wymaga to sprawdzonych w realnych aplikacjach statystyk, ponieważ możemy uzyskać wszystko szybko to co chcemy, ale pod koniec dnia musisz wykonać setki milionów części, aby zrozumieć, jaki jest naprawdę twój poziom jakości w ppm”.

Rzeczywistość popytu i podaży

– Mimo, że SiC ma bardzo silną pozycję na rynku, to jeśli rynek zdecyduje, że chcemy najtańszego samochodu i nie zależy nam na zasięgu, to tchnie więcej życia w rozwiązanie typu IGBT – powiedział Das zauważając, że ostatecznie to rynek kierował ruchami produkcji półprzewodników.

Das wspomniał również, że sądzono, że SiC wyprze wszystkie ustalone rozwiązania krzemowe, ale nadal jest miejsce dla IGBT:

– Więc jeśli masz jednostki pomocnicze, w których nie wyciągasz tak wiele z akumulatora, możesz użyć tego z IGBT i skorzystać z możliwości prądowych IGBT.

Łańcuch dostaw

GaN

Kiedy pojawiło się nieuniknione pytanie o łańcuch dostaw, Neyer odpowiedział:

– Muszę przyznać, że byłem po stronie dostawcy, kiedy SiC zaczął się rozwijać. I panowała desperacja, nie mogliśmy kupować urządzeń do epitaksji wystarczająco szybko. A nawet kiedy kupiliśmy wszystko, co było dostępne, ludzie zaczęli składać podwójne i potrójne zamówienia. – Podkreślił, że nie będzie tak w przypadku GaN – Infineon ma już ponad 50 reaktorów działających obecnie. Są to reaktory wsadowe, więc mogą pracować na dużą skalę. Mamy dostęp do całych zakładów bazujących na krzemie, a wszystko, co firma musiała zrobić, to wyhodować trochę warstw GaN na swoich ustalonych procesach krzemowych. Mamy też długą listę wstępnie zamówionych reaktorów – powiedział Neyer i dodał, że prawdopodobnie łatwiej byłoby zwiększyć produkt z GaN: – Nie mówimy o falowniku trakcyjnym, który wymaga całych 6-calowych przełączników SiC. Obecnie w centrach danych istnieje mieszanka technologii, więc nastąpi stosunkowo umiarkowane zwiększanie GaN, ale możliwe, że stanie się ono szybsz niż widzieliśmy w przypadku SiC.

SiC

Zespół SiC dostał możliwość odpowiedzi:

– Po stronie SiC przeanalizowaliśmy te zapotrzebowania na bazie samochodów elektrycznych EV i my, podobnie jak wielu naszych konkurentów, zainwestowaliśmy w duże moce przerobowe – powiedział Das, dodając, że chociaż SiC nie było tak dotknięte brakami mocy produkcyjnych jak krzem, branża przechodzi ostatnio na platformę 8-calową i nie jest już zdominowana przez jednego dostawcę.

Speer wtrącił się:

– Myślę, że dzisiejsza dostawa podłoży dla SiC nie stanowi problemu. Dostawa reaktorów do epitaksji również, a to w zasadzie dzięki wzrostowi w elektromobilności EV i reakcji rynku. – Dodał, że rynek znajduje się w stanie nadpodaży i że SiC nie będzie dotknięty niedawnym dużym popytem ze strony centrów danych. – Wraz z rozwojem sztucznej inteligencji i centrów danych, będą to głównie podzespoły o niższym napięciu, które są łatwiejsze w produkcji.

Głosowanie

Panel rozpoczął się od głosowania publiczności, gdzie 64% uważało, że GaN jest półprzewodnikiem przyszłości, podczas gdy 36% głosowało na SiC. Pod koniec dyskusji znaczna część publiczności zmieniła swoje opinie: 52% za GaN i 48% za SiC.

Autorka: Aalyia Shaukat, redaktorka naczelna w EDN

Tłumaczył: Grzegorz Kamiński

Źródło: Power Electronics News

Fabryka półprzewodników – raz jeszcze. A kto produkuje półprzewodniki?

Fabryka półprzewodników – raz jeszcze. A kto produkuje półprzewodniki?  Infineon opanował produkcję 300-milimetrowych płytek GaN – przełom w branży

Infineon opanował produkcję 300-milimetrowych płytek GaN – przełom w branży  Jak węglik krzemu zmienia systemy energetyczne

Jak węglik krzemu zmienia systemy energetyczne

![https://www.youtube.com/watch?v=kmvM5hVSzCM Piata już edycja konferencji Hardware Design Masterclasses dla elektroników zaskoczyła frekwencją, tym bardziej, że spotkanie było dwudniowe. Film jest krótką relacją z wydarzenia, bazującą na wypowiedziach prelegentów. [materiał redakcyjny] Zapraszamy do obejrzenia!](https://mikrokontroler.pl/wp-content/uploads/2026/01/Rafal-tytulowe.png)