Każdy przyrząd pomiarowy, nawet szkolna linijka, charakteryzuje się określoną dokładnością. Nie zawsze jest ona potwierdzana odpowiednimi dokumentami, choć w przypadku aparatury profesjonalnej świadectwo zgodności zwykle jest dołączane. W artykule omówiono wybrane zagadnienia związane z systemem oceny zgodności w odniesieniu do urządzeń elektronicznych.

Każdy pomiar wykonany jakimkolwiek przyrządem, w szczególności miernikiem elektronicznym, jest obarczony pewnym błędem. Błędy te musimy akceptować, nie mamy wyboru, jednak ich dopuszczalna wielkość jest zależna od znaczenia pomiaru. Bardziej tolerancyjni będziemy na przykład w przypadku pomiaru punktu pracy tranzystora we wzmacniaczu napięciowym, niż w przypadku pomiaru napięcia źródła referencyjnego. Oczywiście, im mniejszy jest dopuszczalny błąd, tym dokładniejszym przyrządem musimy dysponować. Nasuwa się tu jednak teoretyczna wątpliwość: czy dokładniejszy będzie przyrząd mierzący np. napięcie 1 V z rozdzielczością 0,1 mV i błędem 0,2% czy miernik o rozdzielczości 1 mV mierzący z błędem 0,1%. Wskazania mierników będą zawierały się w przedziałach: 0,9980…1,0020 V (pierwszy miernik) i 0,999…1,001 (drugi miernik). Chociaż przykładowe wskazanie 0,9995 V wydaje się dokładniejsze niż 0,999 V, to jednak ten drugi miernik będzie bardziej wiarygodny.

Niepewność pomiaru ≠ dokładność pomiaru

W metrologii są stosowane dwa bliskoznaczne terminy: niepewność i dokładność pomiaru. Nie są one jednak równoznaczne. Pewną ciekawostką jest stosunkowo późne oficjalne wprowadzenie do metrologii pojęcia niepewności pomiaru. Obowiązuje ono dopiero od roku 1993, kiedy to Międzynarodowa Organizacja Normalizacyjna (ISO) wydała stosowny dokument o nazwie „Guide to the Expression of Uncertainty in Measurement” definiujący dokładnie niepewność pomiaru. Przełożenie wymagań międzynarodowych na krajowe nastąpiło jeszcze później, bo dopiero w roku 1999. Naszą rodzimą instytucją odpowiedzialną za wdrażanie podobnych przepisów jest Główny Urząd Miar.

Z matematycznego (statystycznego) punktu widzenia błąd pomiaru jest zmienną losową, natomiast niepewność jest parametrem rozkładu prawdopodobieństwa błędu. Niepewność charakteryzuje więc rozrzut wartości uznawanych za wartość mierzoną. Jak widać, oba parametry, mimo różnic, są ze sobą powiązane. Im mniejszy będzie błąd pomiaru, tym mniejsza będzie również jego niepewność.

Nietrwałość dokładności

Do dokumentacji każdego markowego przyrządu pomiarowego producent złącza dokument potwierdzający klasę danego miernika. Klasa określa wartość błędu maksymalnego wyrażonego w procentach, jaki może wystąpić podczas pomiarów dokonywanych tym przyrządem. Należy pamiętać, że dla przyrządów analogowych błąd ten jest odnoszony do maksymalnego wskazania na danym zakresie pomiarowym, a więc błąd pomiaru będzie tym mniejszy, im wynik będzie bliższy zakresowi. Pamiętamy powszechne niegdyś zalecenia, aby zakres był dobierany tak, aby wskazówka wychylała się maksymalnie. Błąd pomiaru jest obliczany nieco inaczej dla przyrządów cyfrowych. Dokładność takiego miernika jest zwykle bardzo dokładnie podawana w dokumentacji i odnosi się zarówno do rodzaju pomiaru, jak i zastosowanego zakresu. Najczęściej formuła ma postać: błąd bezwzględny = > ± (k% + xD), gdzie k jest klasą przyrządu, a D rozdzielczością opisywaną bardzo często niefortunnie jako „ostatnia cyfra” (x jest wielokrotnością rozdzielczości). Prowadzi to do zupełnie bezsensownych określeń typu „dwadzieścia ostatnich cyfr”. Skąd wziąć dwadzieścia cyfr, skoro na wyświetlaczu są zaledwie 4? Zastanawiające jest, dlaczego ten błąd jest tak bezkrytycznie kopiowany nawet przez renomowanych producentów i dystrybutorów sprzętu pomiarowego?

Dokładność przyrządu, mimo certyfikatu wydanego przez producenta, nie jest parametrem przypisanym na stałe. Na skutek starzenia się elementów elektronicznych, zmian warunków atmosferycznych oraz wielu innych czynników, dokładność przyrządu ulega systematycznej zmianie – najczęściej pogorszeniu. Może się więc zdarzyć, że nieświadomy tego użytkownik popełnia znaczącą większy błąd, niż przypuszcza, co więcej – niż wynika to z dokumentu wydanego dla danego przyrządu. Jedyną metodą zapewnienia wiarygodności wyników pomiarowych potwierdzoną odpowiednimi świadectwami jest okresowa kalibracja przyrządu wykonywana przez uprawnione do tego instytucje.

Struktura systemu oceny zgodności

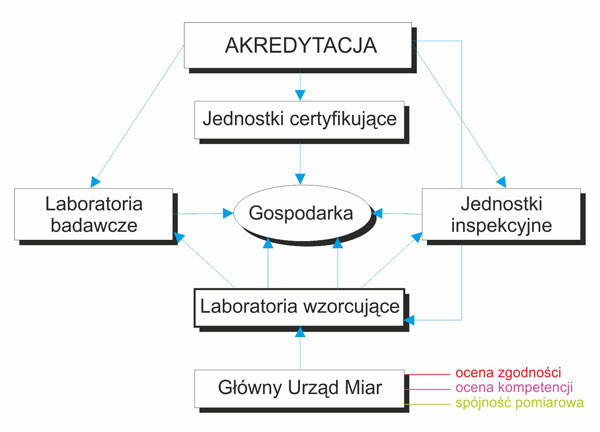

Wydawanie świadectwa potwierdzającego spełnianie parametrów związanych z dokładnością pomiarową danego przyrządu odbywa się w ramach dość złożonej struktury oceny zgodności, której schemat przedstawiono na rysunku 1. W systemie tym są wyodrębniane cztery rodzaje instytucji. Są to:

- jednostki certyfikujące,

- laboratoria badawcze,

- jednostki inspekcyjne,

- laboratoria wzorcujące.

Rys. 1. Struktura systemu oceny zgodności

Każda z wyżej wymienionych instytucji ma inne zadania, a do wydania świadectwa zgodności dla danego przyrządu nie muszą być angażowane wszystkie z nich, przynajmniej w dosłownym rozumieniu. Działania tych instytucji powinny być poparte odpowiednimi kompetencjami przyznawanymi przez jednostki wyższego szczebla w postaci odpowiednich certyfikatów. Kompetencje potwierdzają zdolność do wykonywania określonych czynności, co wiąże się z przeszkoleniem pracowników w zakresie przepisów i zagadnień technicznych oraz wyposażeniem laboratoriów w sprzęt pomiarowy, którego klasa dokładności musi być wyższa od klasy przyrządów badanych (przyjmuje się, że przyrząd wzorcowy powinien mieć o trzy rzędy wielkości wyższą klasę dokładności). Jednostki wchodzące w skład systemu oceny zgodności powinny posiadać stosowną akredytację . Jest to rodzaj atestacji prowadzonej przez stronę trzecią, służącą formalnemu wykazaniu kompetencji danej jednostki do wykonywania określonych zadań. Akredytacja jest jednak procesem tylko dobrowolnym. Zasadniczo, nie jest więc wymagane posiadanie akredytacji nawet przez instytucje badawcze, wzorcujące, inspekcyjne i certyfikujące, zwiększa ona jednak zaufanie do danego laboratorium. Szczegółowe informacje na ten temat są zawarte w PN-EN ISO/IEC 17011:2006.

Definicje związane z system oceny zgodności

Jak wynika ze schematu przedstawionego na rysunku 1, w systemie oceny zgodności można wyodrębnić cztery instytucje wykonujące odmienne zadania, takie jak: badanie, wzorcowanie, inspekcja i certyfikacja.

Badanie jest to określenie jednej lub więcej właściwości przyrządu podlegającego ocenie zgodności. Pojęcie to stosuje się zwykle do materiałów, wyrobów lub procesów. Jest to więc termin tylko w ograniczonym zakresie związany z elektroniczną aparaturą pomiarową.

Dużo większe znaczenie ma dla nas wzorcowanie, czyli zbiór operacji mających na celu ustalenie relacji pomiędzy wartościami wielkości mierzonej wskazywanymi przez badany przyrząd pomiarowy a wartościami wielkości fizycznych realizowanymi przez odpowiedni wzorzec jednostki miary. Istotą wzorcowania jest określenie niepewności wykonanego pomiaru. W praktyce jest to więc porównanie pomiarów wykonanych przyrządem badanym i przyrządem wzorcowym o wyższej klasie dokładności. Przeprowadzając analizę błędów uwzględnia się niepewność pomiaru przyrządu wzorcowego.

Certyfikacja, to atestacja strony trzeciej w odniesieniu do wyrobów, procesów, systemów lub osób. Każda jednostka należąca do systemu oceny zgodności musi mieć certyfikat. Nie jest jednak możliwe przyznawanie certyfikatu samemu sobie, więc uprawnienia instytucji certyfikujących są nadawane poprzez akredytację. W Polsce jest ona przyznawana przez Polskie Centrum Akredytacji (PCA). Różnica między certyfikacją a akredytacją polega na tym, że ta pierwsza jest potwierdzeniem zgodności z wymaganiami, natomiast druga stanowi potwierdzenie kompetencji.

Najniższy szczebel systemu oceny zgodności stanowi inspekcja (kontrola). Czynności z nią związane dotyczą sprawdzania projektów wyrobów, samych wyrobów, a także usług. Inspekcja ustala zgodność z wymaganiami specyficznymi lub ogólnymi po profesjonalnej ocenie.

| Podstawy prawne

Rozporządzenie PE i Rady (WE) nr 765/2008 z dn. 09.07.2008 r. ustanawiające wymagania w zakresie akredytacji i nadzoru rynku Ustawa z dnia 30.08.2002 r. o systemie oceny zgodności (tekst jednolity – Dz. U. Nr 204, poz. 2087 ze zm.) Rozporządzenie Ministra Finansów z dnia 2.04.2004 r. w sprawie sposobu ustalania opłat za czynności związane z systemem oceny zgodności oraz akredytacją jednostek certyfikujących, kontrolujących i laboratoriów Zarządzenie Ministra GpiPS z dnia 4.11.2004 r. w sprawie nadania statutu PCA Zarządzenie Ministra GiP z dnia 6.07.2004 r. w sprawie powołania członków i trybu działania Komitetu Odwoławczego (zmiana wprowadzona Zarządzeniem Ministra Gospodarki z dnia 25.04.2008 r.) |