Artykuł został napisany przez Petera Benscha, kierownika technicznego działu sprzedaży firmy Future Electronics. Opisuje on sposób projektowania układu zasilania modularnego oświetlenia LED, który łączy niski koszt, niski poziom zakłóceń elektromagnetycznych (EMI) oraz możliwość produkcji różnorodnych urządzeń. Przy użyciu nowego mikrokontrolera zaprojektowanego specjalnie z myślą o zasilaniu systemów LED, to rozwiązanie pozwala producentom na stworzenie bogatej oferty produktów taniej niż do tej pory. Tym samym umożliwia dotarcie do szerszej grupy klientów.

Układ prezentowany w artykule otrzymał nagrodę na międzynarodowej wystawie CES 2014!

Niska funkcjonalność standardowych zasilaczy

Na rynku elektronicznym jest dostępnych wiele gotowych, certyfikowanych modułów zasilania zaprojektowanych specjalnie na potrzeby oświetlenia LED. Wykorzystanie takiego modułu jest szybkie i bezproblemowe. Jest to doskonałe rozwiązanie dla producentów, którzy tworzą oświetlenie o ściśle określonej strukturze, ponieważ standardowe moduły zasilania mają określoną liczbę wyjść o stałej wartości prądu lub napięcia.

Tymczasem rynek oświetleniowy jest jednocześnie ogromny i zróżnicowany. Użytkownicy wymagają oświetlenia najróżniejszych typów i rozmiarów, o różnym natężeniu światła. Spełnienie wszystkich tych wymagań przy zachowaniu rentowności jest trudne, gdyż producent musi dla każdego wariantu produktu projektować nowy układ zasilania.

Znacznie bardziej wydajnym rozwiązaniem jest stworzenie modularnej platformy systemów zasilania, którą można łatwo i prosto modyfikować, aby przystosować ją do bogatej oferty zróżnicowanych produktów.

W tej sytuacji jednak dostępne na rynku moduły zasilania z ustalonym zestawem wyjść wydają się nieefektywne, ponieważ różne urządzenia będą wymagały różnych wyjść zasilania. Istotną cechą projektu modularnego jest to, że większość elementów, wliczając w to zasilacze, powinno być wspólnych dla wszystkich wersji produktów.

Istnieje inna opcja dostępna dla projektanta systemu: konfigurowalny moduł zasilania, który umożliwia podłączenie wielu wyjść do jednego modułu. Projektant wybiera odpowiednią konfigurację za pomocą prostej procedury programowania. Dzięki temu jeden programowalny moduł mógłby obsługiwać wiele wariantów oświetlenia. Programowalne moduły tego typu są dostępne na rynku u takich dostawców, jak Philips Lighting ze swą serią Xitanium oraz Roal.

Nowa, modularna architektura

Dzięki wprowadzeniu nowego typu kontrolera sygnałów cyfrowych wyposażonego w funkcje dedykowane oświetleniu można zrealizować nową, modularną architekturę układów zasilania. Ponieważ działa jak mikrokontroler, daje on projektantowi możliwość realizacji dodatkowych funkcji użytecznych w danym systemie oświetlenia.

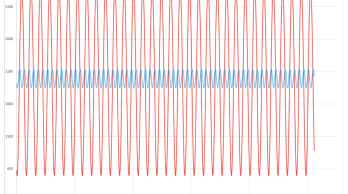

W nowej architekturze kontroler służy do przełączania równoległych łańcuchów przyciemnianych diod LED, jak na rysunku 1. Kontroler przełącza łańcuchy w taki sposób, aby zminimalizować tętnienia prądu na wejściu. Stanowi to zabezpieczenie przed EMI, co pozwala zaoszczędzić na dodatkowych zabezpieczeniach.

Rys. 1. Pojedynczy kontroler może w prosty sposób sterować wieloma łańcuchami LED

Różne systemy oświetlenia można zrealizować, zmieniając ilość i długość łańcuchów. Zewnętrzny moduł zasilania AC-DC zapewnia stały poziom napięcia wyższy, niż napięcie w kierunku przewodzenia najdłuższego z łańcuchów LED. W ten sposób można zrealizować niemal nieograniczoną liczbę różnych zasilaczy systemów oświetlenia, wykorzystując tylko jeden wspólny projekt płytki PCB.

Poza uproszczeniem projektu systemu i skróceniem czasu wprowadzenia produktu na rynek, to podejście ma jeszcze jedną zaletę: konwencjonalne systemy oświetlenia LED dużej mocy zazwyczaj korzystają z długiego łańcucha diod LED połączonych szeregowo. Zasilacze takich systemów pracują więc z wysokimi napięciami, co wymaga dodatkowej izolacji ze względów bezpieczeństwa. Natomiast wiele krótkich łańcuchów LED połączonych równolegle może pracować ze względnie niskim napięciem, wobec czego nie wymaga dodatkowej ochrony przez porażeniem prądem.

Redukcja EMI

Najważniejszym wyzwaniem, przed którym staje projektant tej architektury, jest eliminacja niebezpiecznego poziomu emisji elektromagnetycznej i tętnień prądu powodowanych przez przełączanie dużej ilości elementów. Typowe jest synchronizowanie sterowników PWM pracujących z tą samą częstotliwością, aby usunąć interferencje i możliwe słyszalne szumy. To samo w sobie jest łatwe. Problemem pozostają elementy na płytce narażone na silne impulsy tętnień prądu.

Tętnienia powstają wskutek przełączeń układu zasilania. W systemie z wieloma zsynchronizowanymi obwodami zasilającymi tętnienia wywołane wieloma jednoczesnymi przełączeniami sumują się, tworząc siny impuls prądu.

Aby uchronić resztę elementów obwodu przed uszkodzeniem, tętnienia prądu muszą być utrzymywane na niskim poziomie. Można to osiągnąć, rozsuwając opadające zbocza w czasie – średni poziom tętnień jest taki sam, ale maksymalna amplituda zostaje obniżona. Taką naprzemienną pracę można zrealizować poprzez przesunięcie fazy sterowników.

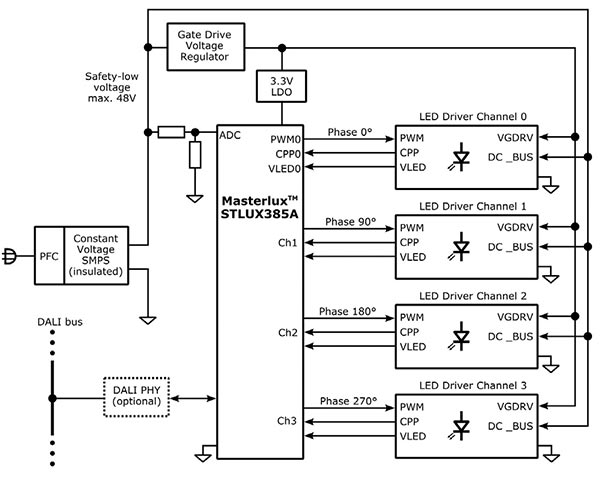

W przeszłości złożoność takich projektów mogła wydawać się zbyt duża dla zasilaczy LED. Teraz jednak producenci układów półprzewodnikowych sprawili, że ich realizacja jest dużo prostsza. Nowa rodzina cyfrowych kontrolerów sygnału MASTERLUX firmy STMicroelectronics powstała, aby dostarczyć funkcje potrzebne w projektach współczesnych zasilaczy LED – w tym przesunięcie fazy.

Pierwszym układem z serii ST MASTERLUX jest STLUX385A wyposażony w technologię zmiany fazy o nazwie State Machine Event Driven (SMED). SMED jest sprzętowym automatem taktowanym zegarem 96 MHz i wyzwalanym wewnętrznymi lub zewnętrznymi zdarzeniami. Zastępuje on i rozszerza funkcje, jakie w tradycyjnym mikrokontrolerze były zarezerwowane dla bloków analogowych.

SMED może służyć jako kontroler sterowników LED – realizować pętlę regulacji i automatycznie wyłączyć sterownik w momencie wykrycia przeciążenia lub zwarcia. Ponieważ bloki SMED są zrealizowane całkowicie sprzętowo, gwarantują czas reakcji krótszy, niż w standardowym rdzeniu mikrokontrolera sterowanego przerwaniami. Oznacza to, że wymagany współczynnik wypełnienia każdej diody LED i zależności fazowe zostaną zmienione zgodnie z ustawieniami, gwarantując dokładną i niezawodną regulację natężenia światła.

Model STLUX385A zawiera sześć układów SMED. Każdy z nich może kontrolować jeden sterownik PWM diod LED. Sam sterownik znajduje się poza kontrolerem, na przykład w postaci przetwornicy obniżającej napięcie. Firma STMicroelectronics dostarcza narzędzie projektowe dla peryferiów SMED. W jego skład wchodzi funkcjonalny, graficzny edytor konfiguracji SMED, który generuje bezpośrednio kod w C. Projektant wprowadza liczbę diod LED na kanał, specyfikację diody i wymagany średni prąd zasilający diody, a program oblicza wymagane współczynniki wypełnienia i konfigurację PWM. Układ STLUX385A może też automatycznie kompensować spadek natężenia światła diod wskutek starzenia.

Przykładowy projekt

Firma STMicroelectronics przygotowała przykład użycia układu STLUX385A w projekcie sterującym wieloma kanałami LED. Moduł demonstracyjny STEVAL385LED4CH został dokładnie opisany w nocie aplikacyjnej AN4291 dostępnej na stronie www.st.com. Składa się on z czterech kanałów LED przesuniętych w fazie osiągających sprawność do 98%, sterowanym za pomocą jednego układu STLUX385A.

Płytkę demonstracyjną można skonfigurować na różne sposoby, a tym samym zrealizować wiele projektów oświetlenia opartych na wspólnej platformie. System pracuje z dowolnym napięciem zasilania DC od 12 do 48 V. Zasilacz jest w stanie wysterować od 3 do 10 diod LED na kanał o łącznej mocy do 200 W.

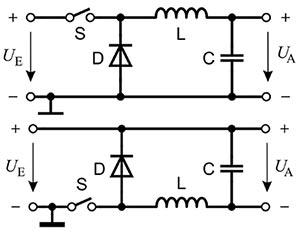

Firma ST nie zdecydowała się na popularną topologię przetwornicy obniżającej napięcie, co pokazano na rysunku 2. Zamiast tego została wykorzystana odwrócona topologia z tanim n-kanałowym tranzystorem MOSFET. Dzięki temu cena rozwiązania jest mniejsza, a dodatkowo łatwo zmierzyć pomiar napięcia kluczującego w odniesieniu do masy.

Rys. 2. Typowa przetwornica obniżająca napięcie (u góry) i przetwornica w odwróconej topologii (na dole) użyta w systemie demonstracyjnym STLUX385A